基于正交试验法的GH4169高速铣削表面粗糙度研究

2011-06-01胡知音孟广耀夏海涛

胡知音,孟广耀,夏海涛

(青岛理工大学 机械工程学院,山东 青岛 266033)

0 引言

高温合金GH4169具有良好的抗疲劳、抗氧化、耐腐蚀性能,是较为典型生产量较大的镍基合金之一,广泛应用于航空航天、舰船、动力及石油化工行业。高速铣削具有提高生产效率、改善加工表面质量等优点,在先进制造技术中有着强大的生命力。表面粗糙度是衡量加工表面质量的重要指标,它影响零件的装配互换性、耐磨性、疲劳强度等。本文对高速铣削不同切削参数条件下的表面粗糙度进行了研究。

正交试验法是利用整齐的正交表来对试验进行整体设计、综合比较、统计分析,在因素变化范围内均衡抽样,以尽可能少的试验次数找到影响因素中的主要矛盾,进而得出指导生产实践的正确结论。

1 试验因素和水平的确定

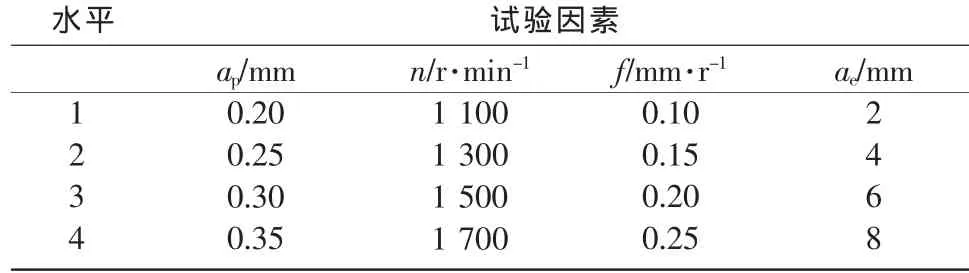

高速切削加工中,影响表面粗糙度的因素很多而且相互作用复杂,但概括起来可以分为切削参数、切削过程随机因素、刀具因素和工件因素。由于可转位刀具在数控机床中的广泛使用,刀具的几何尺寸及刀具安装后形成的刀具几何参数 (刀具因素)可以相对固定地确定下来,机床的动态性能(切削过程随机因素)也可以依靠机床精度保持性得到保证,并且从目前看,在实际生产中主要考虑的还是切削参数,因此切削参数的选取就成为影响表面粗糙度的主要因素。本研究确定的试验因素:铣削深度ap、主轴转速n、进给量f、铣削宽度ae。结合生产经验,每个因素选出4个不同的因素水平(见表1)。本试验属于四因素四水平试验,选取L16(45)正交表安排试验,表中选取第2列为空列。

表1 各切削参数的因素水平

2 高速铣削加工试验条件

(1)试件材料

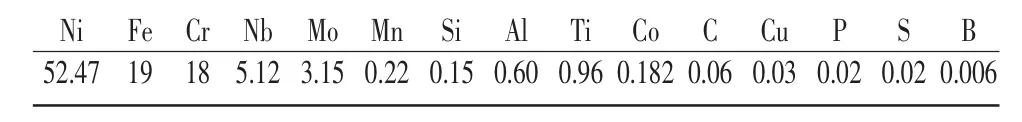

镍基合金 GH4169,10mm×72mm×150mm 矩形块,加工表面为72mm×150mm,GH4169化学成分见表2。

表2 GH4169的化学成分/%

(2)加工机床及刀具

试验所用加工机床为MV-80立式加工中心,机床行程800mm×800mm×300mm。主轴最高转速4000 r/min。试验用刀具为镶片式可转位硬质合金盘铣刀,镶嵌刀片为2片,刀片型号为三菱APMT1135PDER-H2,刀杆直径d=20mm,采用顺铣干铣方式。

(3)测量仪器

试件加工表面粗糙度用型号为PGI800-3D的粗糙度轮廓测量分析仪测量。测量原理为:传感器的金刚石测针沿垂直于试件加工纹理方向运动,将表面微观起伏的上下运动转换为电信号,数字处理后显示测量结果。选取测量参数:取样长度L=0.8mm,评定长度为5 L。

3 试验结果及分析

在进行高速铣削加工后测量试件的表面粗糙度。由于其测量具有不确定性,为减小测量误差,在此采用3次测量取平均值的方式。分别在试件3个标记处测量表面粗糙度,以3次测量的平均值作为该次加工后试件表面粗糙度的评定结果。表面粗糙度的测量结果见表3。

表3 表面粗糙度测量结果

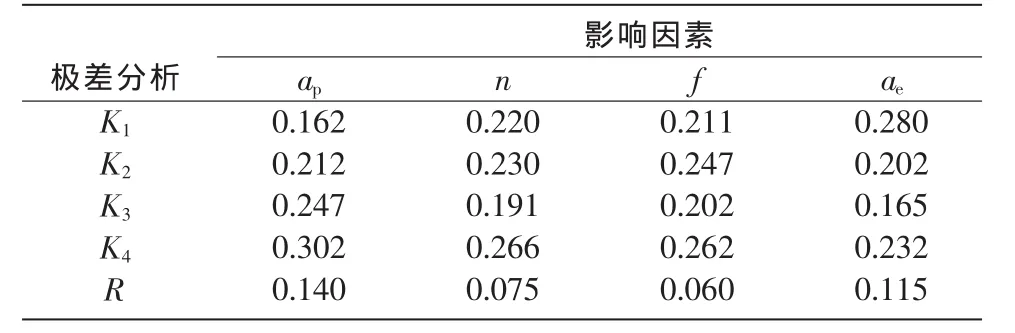

极差分析法计算简便、直观、简单易懂,以反映各因素对试验指标影响的显著程度。运用极差分析法对表4试验结果进行分析,计算出铣削深度、主轴转速、进给量和铣削宽度对表面粗糙度的平均影响效果。分析结果见表4。

表4 对表面粗糙度影响分析结果

表 4 中 K1、K2、K3、K4分别代表 4 个试验因素在1、2、3、4水平下测量的表面粗糙度的平均值,R 代表各因素4个水平下的最大极差,由极差结果可以看出,在高速铣削镍基合金GH4169的试验过程中,对加工表面粗糙度影响最为显著的因素是铣削深度,其次为铣削宽度,影响最弱的因素为主轴转速和进给量。

3.1 高速铣削表面粗糙度成因分析

在实际高速铣削加工过程中,可以认为表面粗糙度由理想表面粗糙度和自然表面粗糙度2个独立因素综合影响的结果。

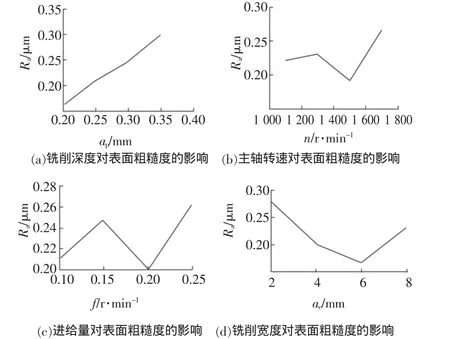

根据表4的分析结果,结论见图1。

图1 高速铣削参数对表面粗糙度的影响曲线

式中d——铣刀直径;

vf——进给速度,vf=fn;

n——主轴转速。

(2)自然表面粗糙度 主要由切削过程中的不确定因素确定,这些因素包括系统刚性、系统振动、刀具磨损、工件组织缺陷等。在加工过程中这些因素的影响可能呈现出一定的规律性,但很多还是具有随机性,使得加工表面粗糙度偏离理论粗糙度。

3.2 高速铣削参数对加工表面粗糙度的影响分析

由图1可以看出随着铣削深度的增大,表面粗糙度近似成线性增大,原因是随着铣削深度的增大,铣削面积增大,切削力增加,导致试件的表面粗糙度增大;随着主轴转速的增加,在转速为1100 ~1300 r/min内表面粗糙度略有升高,1300 ~1500 r/min时表面粗糙度值下降很快,但当转速到达一定程度后,切屑与刀具的摩擦热增大,刀具磨损加剧使表面粗糙度值急剧上升;在所选水平之内随着进给量的增大,表面粗糙度值有增有减,总体

(1)理想表面粗糙度 主要由刀具几何参数、切削参数来确定,在忽略机床振颤和运动不精确度等因素的前提下可以达到的最佳表面粗糙度。高速铣削理想表面粗糙度模型为呈现递增趋势;随着铣削宽度的增加表面粗糙度值下降,这是由于铣削宽度较小时刀刃切削的时间极短,试件相对所受冲击力较大,系统振动略有增加,而下降到一定值后由于铣削宽度的增加使切削力急剧增加,降低了表面加工质量。

[1]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[2]栾军.实验设计的技术与方法[M].上海:上海交通大学出版社,1987.

[3]王素玉,赵军,艾兴.高速铣削表面粗糙度理论研究综述[J].机械工程师,2004(10):3-6.

[4]G.布斯罗伊德.金属切削加工的基本理论[M].青岛:山东科学技术出版社,1980.