论变频器与交流主轴驱动器

2011-10-18龚仲华

龚仲华

(常州机电职业技术学院,江苏常州213164)

通用型变频器与交流主轴驱动器是目前常用的数控机床主轴速度控制装置。前者就是人们平时常说的“变频器”,这是一种可用于不同厂家生产、不同参数的感应电动机控制的通用变频调速装置,也可以用于经济型CNC机床的主轴速度控制;后者是指需要与CNC配套使用、用于全功能型数控机床的专用主轴变频调速装置。鉴于有较多的人对两者的性能区别尚不十分清楚,因此,在选配数控系统、购买数控机床时可能会过多地考虑价格因素,导致在实际加工与使用时产生了各种问题。本文将对此进行论述,以供同行参考。

1 结构与特点

变频器与交流主轴驱动器都是用于感应电动机变频调速的控制器;均采用全数字控制、PWM变频技术;主回路均为“交-直-交”PWM变频的拓扑结构;所使用的电力电子器件以第三代“复合型”器件IGBT为主导。因此,它们在调速原理、控制对象、控制技术、拓扑结构、功率器件方面并无区别,这是它们的主要共同点。

变频器的最大特点是可用于不同厂家、不同参数的感应电动机控制,其价格便宜、使用简单、调试方便,故广泛用于工业自动化的各个领域。但正因为如此,变频器在设计时就无法预知控制对象(电动机)的参数,电动机模型需要进行大量的简化与近似处理,其调速范围一般较小,调速性能也较差。

交流主轴驱动器本质上也是变频器,但它必须与生产厂家专门设计的感应电动机(称为主轴电动机)配套使用,电动机出厂时经过了严格的测试与试验,同规格电动机的参数十分接近。因此,可根据精确的数学模型利用闭环矢量控制对其进行精确控制,其调速性能好,且具有转矩与位置控制功能。由于此类产品常用于数控机床主轴的大范围、精确调速,故称为“交流主轴驱动器”。

2 输出特性

图1为国外某著名公司对变频器控制60 Hz/4极通用感应电动机(V/f控制,矢量控制与电动机密切相关,性能有所提高但难以定量比较)与交流主轴驱动器控制主轴电动机的输出特性实测结果。(V/f为英文电压/频率(Voltage/frequency)首字母的缩写,在国外无一例外地以V/f表示,但在国内常被表示为U/f控制,本文采用的是国际通用表示法。)

由图1可见,交流主轴驱动由于使用了专用感应电动机,不仅可以在额定转速以下区域进行恒转矩调速,而且还可通过定子磁链的控制进行弱磁升速,使得额定转速以上区域具有恒功率调速特性。但变频器的输出特性无规律,理论上只能在额定频率的点上才能输出额定转矩与功率;而在整个调速范围上的实际输出转矩只有额定值的50%左右,因此,使用时必须留有足够的余量。

引起变频器低速输出转矩减小的一个重要原因是通用电动机没有独立的冷却风机,它需要依靠转子轴上的风机进行“自通风”。随着转速的下降,其冷却能力将显著下降,从而导致了电动机工作电流的减小。为此,采用带有独立冷却风机的变频电动机是增大调速系统低速输出转矩的有效措施。

3 调速范围与精度

调速范围是衡量系统变速能力的指标,交流主轴系统用额定负载下实际可以达到的最低转速与最高转速之比来衡量,额定转速以下区域为恒转矩调速,额定转速以上区域为恒功率调速。但采用变频器控制的主轴在确定调速范围时需要注意以下两点:

(1)调速范围不是变频器的频率控制范围。变频器的实际调速范围远远小于频率控制范围,因为如果变频器的输出频率低于2 Hz,电动机无法输出正常运行所需的转矩。即使像三菱公司最先进的FR-A740系列变频器,其频率控制范围可达 0.01~400 Hz(1∶40 000),但采用开环V/f控制下,虽可以通过低频转矩增大输出转矩,然而其实际有效的调速范围一般也只有1∶20左右。

(2)确定变频器调速范围不能增加“额定负载”约束条件。由图1可见,采用V/f控制的变频器只有在额定频率的点上才能输出额定转矩与功率。因此,不同公司对变频器的调速范围定义有所不同。三菱等公司一般将变频器能短时输出150%转矩的范围作为调速范围;而安川等公司则将连续输出转矩大于规定值(如50%Me)的范围定义为调速范围。因而,采用变频器控制主轴时应按照连续负载转矩的2倍来选择电动机与变频器。

变频器与交流主轴驱动器的调速精度定义方式同样不同,变频器大多采用开环控制,其调速精度是指控制4极感应电动机、在额定负载下所产生的速降与电动机额定转速之比;而交流主轴驱动器通常为闭环控制,其调速精度是指主轴电动机在额定负载下所产生的速降与最高转速之比。调速精度与系统的结构密切相关,一般而言,在同样的控制方式下(V/f控制或矢量控制),采用闭环控制后的调速精度可比开环提高10倍。

4 动态性能

交流调速系统的动态性能可以用速度响应、启/制动特性等指标衡量,变频器与交流主轴驱动器的动态性能差距很大。

(1)速度响应 是衡量交流调速系统动态性能的重要技术指标,它是指系统在负载惯量与电动机惯量相等的前提下,当速度指令以正弦波形式给定时,输出可以完全跟踪给定变化的正弦波频率值。“速度响应”有时也称“频率响应”,分别用rad/s或Hz两种不同的单位表示,转换关系为1 Hz=2π rad/s。一般而言,V/f控制的变频器速度响应通常只能达到10~20 rad/s;而交流主轴驱动器则可达300 rad/s以上。

(2)过载性能 变频器与交流主轴驱动器的过载性能差别较大,变频器的短时过载能力一般在100%~150%左右,而交流主轴驱动器则可达到150% ~200%。

(3)制动性能 交流主轴驱动器与变频器所使用的都是感应电动机,它们都不像交流伺服电动机那样转子安装有永久磁铁、可以产生固定的磁场。因此,在转速为零时均无“零速锁定”转矩输出;但是,对于闭环位置控制的交流主轴驱动器来说,由于位置调节器的增益可做得很高,电动机如果在零位附近产生位置偏移,可以产生较大的恢复力矩。

5 其他

变频器是用于通用感应电动机控制的调速装置,生产量大、应用范围广,可控制的最大电动机功率可达630 kW;而交流主轴驱动器多用于数控机床的主轴控制,其功率范围一般在100 kW以下。

交流主轴驱动器是针对特定电动机的专用控制器,驱动器与电动机原则上需要一一对应。变频器是一种通用产品,对电动机的参数无太多要求,只要变频器容量允许,同一变频器可控制不同功率的电动机,如利用7.5 kW的变频器控制3.7 kW或5.5 kW的电动机不但可行、而且还可以经常使用;此外,还可通过电路的切换用同一变频器来控制多台电动机(称1∶n控制)。

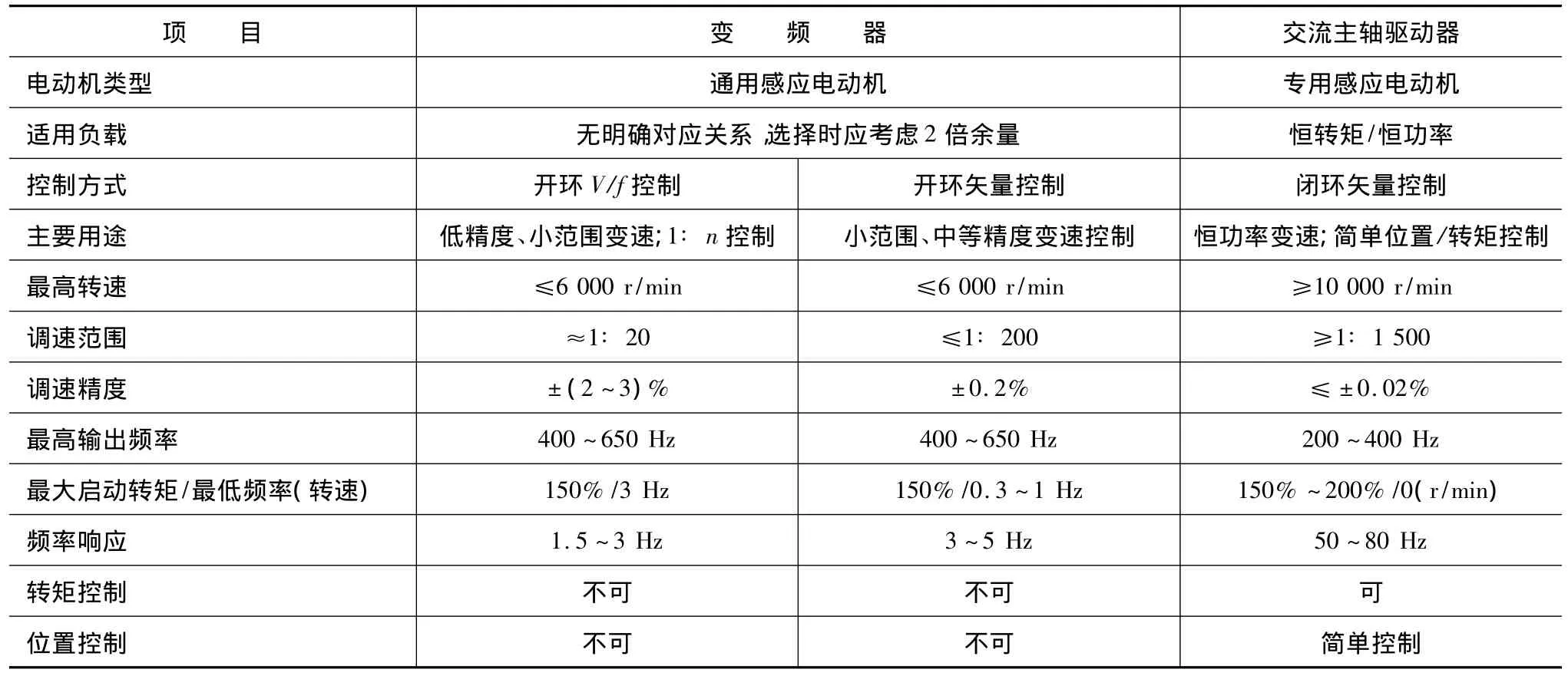

表1 变频器与交流主轴驱动器的性能比较表

在控制理论与方式上,不同变频器有V/f控制、简单矢量控制、先进磁通矢量控制、电流矢量控制等多种提法。但是,感应电动机(特别是通用电动机)的矢量控制是一个相当复杂的问题,其性能在很大程度上决定于磁通的精确预测。为此,出现了基于定子电压/电流的磁通观测器模型(开环电压模型法)、基于定子电流与速度的磁通观测器模型(开环电流模型法),及闭环的基于电流误差的转子磁链观测器模型、基于自适应理论的转子磁链观测器模型、龙贝格全价状态观测器模型等种类繁多的控制方案。这些控制方案都可在一定程度上改善变频器调速性能,但至今还没有形成一种为世人所公认的最佳控制方案,在此不再一一说明。

表1是当前阶段变频器与交流主轴驱动器的主要性能比较表,可供设计与选型参考。

6 结语

综上所述,交流主轴驱动器由于需要配套专用电动机,其价格较高,但调速性能好,精度高,适合于高速高精度数控机床的主轴控制;而变频器虽然具有使用方便、价格便宜的优点,但只能用于要求不高的经济型CNC机床主轴控制,且在设计与选用时要考虑足够的余量。作为机床生产厂家与用户必须清醒地认识到:以变频器控制通用电动机的方式来实现CNC机床高速高精度的速度/位置控制,在目前阶段还只是人们对变频器的期望。