N2流量对多弧离子镀ZrTiN涂层性能的影响*

2011-10-18邓建新连云松

陈 振 邓建新 颜 培 连云松

(山东大学机械工程学院,山东济南250061)

随着高速高精密加工中心日益普及,高效洁净加工成为未来机加工的发展趋势,进而对刀具材料和刀具切削性能提出更高的要求。自上世纪70年代以来,物理气相沉积技术逐渐成熟,并被广泛应用于切削刀具、耐磨耐腐蚀零件以及各种医用器具的表面改性[1-3]。TiN涂层刀具由于具有高硬度和小摩擦系数等优良性能,最早应用于各类加工场合当中,ZrN涂层刀具在切削淬硬钢等难加工材料时表现出更好的低温、低磨损率等切削性能[4],ZrTiN涂层刀具的出现,表现出比单一TiN、ZrN涂层刀具更优越的物理性能。

高玉周等人[5]采用电弧离子镀方法,通过分别控制独立的Ti靶和Zr靶电流,在高速钢基体上制备了不同成分配比的(Ti,Zr)N涂层,研究了涂层的晶向结构和硬度,同时探讨了(Ti,Zr)N涂层的宏观残余应力、显微硬度之间的关系及微观机制。E W Niu等人[6]采用阴极真空电弧技术在不同基体偏压下沉积(Ti,Zr)N涂层,研究了基体偏压对涂层硬度、结合力的影响。

本文采用离子束轰击辅助多弧离子镀工艺,借助电弧离子镀离化率高、绕镀性好,镀膜速率高等特点,通过离子轰击获得较优的层基结合力、薄膜表面粗糙度和致密度,有效抑制柱状晶生长,进而获得更好的涂层结构[7]。影响涂层性能的工艺参数包括钛锆靶电流、基体偏压、沉积温度、N2流量等,其中N2流量对涂层成分、硬度、结合力影响显著。本文通过改变N2流量,固定其他工艺参数不变的单因素试验法研究了不同N2流量下涂层的表面形貌和各项物理性能。

1 实验

基体材料为YT15硬质合金刀具,首先对试样表面采用碳化硼粉末研磨,并用金刚石研磨膏抛光至镜面,其表面粗糙度Ra大约为0.05 μm,然后用无水乙醇和丙酮各超声清洗15 min,清洗后将试样吹干,并迅速放入镀膜真空室进行涂层。

图1是多功能PVD镀膜机的结构简图,在真空室内放置了一对电弧靶(其中包括一个Zr靶和一个Ti靶),刀具基体放置于托盘上,托盘安装在自转架上,公转架带动自转架旋转,两个离子源顶置于真空室上壁。

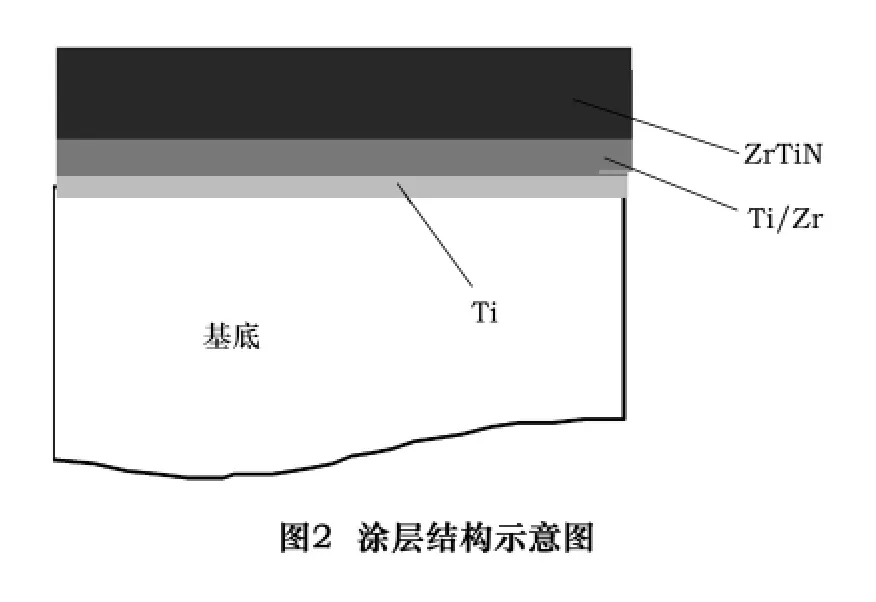

涂层沉积过程如下:(1)将真空室抽真空至7.3×10-3Pa,并加热到设定温度200℃保温30 min;(2)保温结束后将偏压调至-800 V,占空比0.2,在1.5 Pa的氩气条件下,对基体表面进行辉光清洗,除去表面的残余杂质和吸附气体;(3)将工作气压调至0.45 Pa,开Ti靶电流为60 A,沉积一层大约0.2 μm的Ti过渡层,然后开Zr靶电流为110 A,并将Ti靶电流调至70 A,在Ti层上继续沉积一层厚度大约为 0.3 μm的Ti/Zr合金层;(4)通入N2,沉积ZrTiN涂层。该涂层结构设计包括两层过渡层,以缓解不同材料由于不同热胀系数、泊松比等因素造成的残余应力过大,并能有效提高层基间结合力。其涂层结构如图2。

采用VeccoNT9300白光干涉仪观察涂层表面形貌,测量涂层表面粗糙度;采用扫描电子显微镜(SEM)观察分析ZrTiN涂层的截面形貌,利用MRT-4000多功能材料表面性能试验仪测试涂层的厚度及涂层与基体之间的结合力;在MH-6显微硬度计上测试涂层的显微硬度,所得实验结果皆为3次实验数据的平均值。实验时,保持沉积温度为200℃,Zr靶电流为110 A,Ti靶电流为70 A,基体负偏压-200 V等参数值不变,将N2流量分别调为80、100、120、140、160 mL/min,镀膜时间为65 min,得到不同N2流量下的ZrTiN涂层,研究分析N2流量对涂层表面形貌、硬度以及结合力等性能的影响。

2 实验结果与讨论

2.1 涂层表面和断面形貌

图3是不同N2流量下涂层表面的微观形貌图,从中可以看出各N2流量下的涂层表面均有微小缺陷,N2流量为100 mL/min时出现了小片的剥落,同时其粗糙度值最大(见图4),最大达到61.35 nm,原因可能是涂层局部残余应力过大,涂层内部微细裂纹扩展交叉致使涂层出现片状剥落。N2流量较小时,各种粒子碰撞机会减小,能量损失不多,所以在基体偏压下对刀具基体产生强烈的轰击效应,甚至使刀具基体出现严重的刻蚀,缺陷增多,进而在涂层表面表现出一定复映现象。N2流量为140 mL/min时,涂层表面均匀,无较大的熔滴出现。N2流量继续增大,涂层表面出现较多颗粒状凸起,原因是随着N2流量的增大使得真空室内的气压增高,等离子体内部撞击机会增多,而各种粒子能量下降,许多较大熔滴未经碰撞便沉积到基体表面,并对新沉积的粒子团产生屏蔽作用,使得涂层表面高低不平,粗糙度值变大。

对涂层截面拍摄SEM观察截面形貌,如图5a所示为涂层截面形貌图,涂层厚度在2 μm左右,端面质地致密,厚度均匀,与基体结合良好。采用白光干涉仪拍摄预制层基过渡带,如图5b可见层基层次分明,涂层截面前端有部分高峰,原因是涂层沉积时粒子团在断面边缘堆积所致。

2.2 涂层硬度和结合力

图6是不同N2流量下涂层硬度和层基结合力的变化情况。由于 Ti、Zr原子半径相差较大,二者在形成ZrTiN固溶体体时产生严重的晶格畸变和晶界滑移硬化,ZrTiN涂层硬度明显高于 TiN、ZrN涂层[5,8],在 N2流量达到 120 mL/min时,涂层硬度最高达到3 050 HV0.05。从图中可以看出当N2流量较小时涂层硬度相对较低,分析原因是N2流量较小时,N2离子与Ti、Zr离子结合率低,未能进行充分反应,涂层中含有较大比例的金属合金成分,从而降低了涂层硬度;另外涂层微观组成以金属原子团堆积为主,原子间吸引力占主导作用,结合力也较小。随着N2流量的增大,涂层硬度和层基间结合力逐渐增大,在N2流量达到140 mL/min时,层基结合力达到最大为81.4 N。当N2流量继续增大时,真空室内气压增高,各种离子、原子以及电子的自由程明显缩短,沉积到基体上的原子团能量减小,造成涂层质地不致密、结构疏松、缺陷增多,导致涂层硬度下降,并减小了层基结合力。

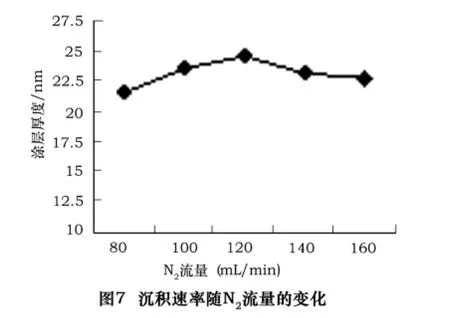

2.3 涂层沉积速率

图7是涂层沉积速率随N2流量变化的趋势图,当N2流量较小时,各种粒子自由程较长,能量较大,对沉积到基体表面的涂层产生溅射作用,减小了实际有效的沉积层厚度。随着N2流量的增大,Ti、Zr离子与N2离子达到一定浓度,真空室内部各种离子结合率高,涂层沉积速率加快,N2流量继续增大,各粒子自由程缩短,进而延迟了粒子团到达基体的时间,沉积速率随之下降。

3 结语

(1)采用离子束轰击辅助多弧离子镀镀膜法在硬质合金YT15基体上涂镀出质地致密、厚度均匀、表面比较光滑的ZrTiN涂层。

(2)在N2流量为140 mL/min时,涂层表面质量最好,且涂层硬度和结合力的综合性能在该流量下最佳。

(3)沉积速率与N2流量关系密切,确定了在N2流量为120 mL/min时,沉积速率最快,达到24.6 nm/min。

[1]BALACEANUM,etal.Characterization ofZr-basedhardcoatingsfor medical implant applications[J].Surface and Coatings Technology,2010,204(12/13):2046-2050.

[2]EZUGWU E O,OKEKE C I.Tool life and wear mechanisms of TiN coated tools in an intermittent cutting operation[J].Journal of Materials Processing Technology,2001,116(1):10-15.

[3]鲜晓斌,王庆富,等.阴极电弧离子沉积TiN/Ti镀层腐蚀特性[J].稀有金属材料与工程,2005,34(11):1774-1777.

[4]JIANXIN D,et al.Friction and wear behaviors of the PVD ZrN coated carbide in sliding wear tests and in machining processes[J].Wear,2008,264(3/4):298-307.

[5]高玉周,等.(Ti,Zr)N复合薄膜的微观结构及性能[J].大连海事大学学报,2002,28(2):81-84.

[6]NIU L L E W ,et al.Characterization of Ti– Zr– N films deposited by cathodic vacuum arc with different substrate bias[J].Applied Surface Science,2007,254(13):3909 –3914.

[7]唐伟忠.薄膜材料制备原理、技术及应用[M].北京:冶金工业出版社,1998.

[8]LIN Yu-Wei,HUANG Jia-Hong,YU Ge-Ping.Effect of nitrogen flow rate on properties of nanostructured TiZrN thin films produced by radio frequency magnetron sputtering[J].Thin Solid Films,2010,518(24):7308-7311.