技能考证类零件的数控加工方法及技巧

2011-10-18刘小娟

刘小娟

(中山职业技术学院机械工程系,广东中山528404)

本文所讨论加工的是一个数控铣中级工实操试题,从图面上看(如图1所示)零件特征并不复杂,但材料去除率较大,并对加工中相关槽深以及表面粗糙度都有一定要求。该试题突出考核了工艺、自动编程、操作的综合能力要求。在本文中,拟重点分析讲解一下关键自动编程的方法及应试技巧,因为数控编程是数控加工核心能力,编程的技巧、效率会直接影响到试题的比赛成绩。同时本文的分析内容也对实际操作岗位职工提高数控加工技能有一定的指导意义。

1 零件的工艺分析

该零件主要由平面、外轮廓、锥台面及孔系组成。其中各个加工表面处要求表面粗糙度Ra为3.2 μm,配分为10分;尺寸要求中对矩形圆角槽深5 mm、椭圆槽深10 mm以及锥台高度10 mm精度要求较高,配分各为10分。该零件的材料为100 mm×60 mm×20 mm的铝。

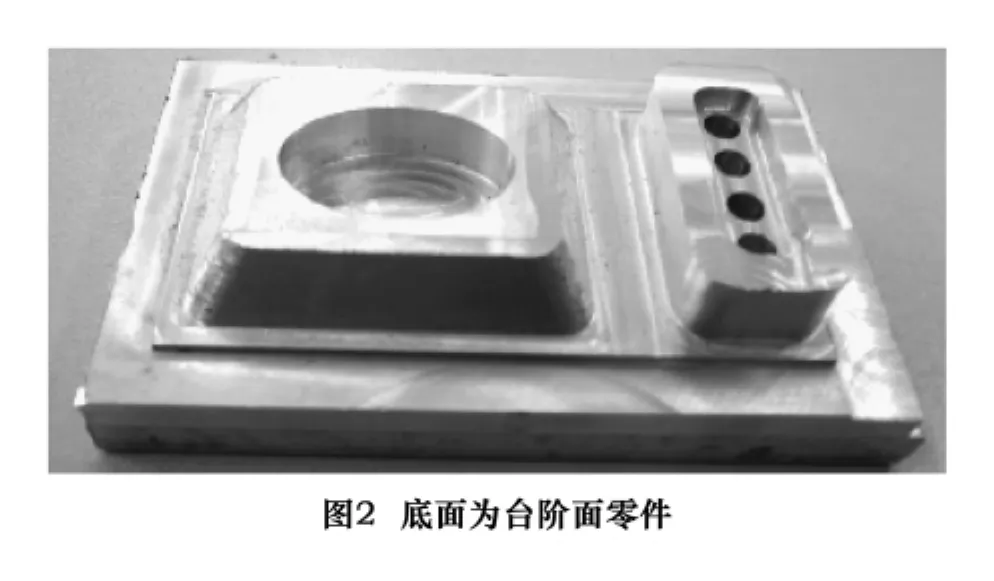

根据上述分析,我们对工件锥台的粗、精加工分开进行,以保证表面粗糙度要求。加工后为了保证高度方向各个尺寸的精度以及避免不同加工部位换刀而造成底面出现台阶面现象(如图2所示),我们在加工最后使用较小的立铣刀对整个工件进行一次二维挖槽残料清根加工。为了自动编程方便,工件坐标系X、Y零点建立在毛坯中心处,Z方向建立在工件上表面。

2 如何正确应用编程及操作技巧

下面针对该零件的结构特点及加工要求,通过分析考生技能考证过程中容易出现的各类问题,我们在利用MasterCAM X2软件自动编程及加工过程中采取了一定的改进方法与技巧,最终可以使得考生在规定时间内,能以较高的质量完成工件的加工,取得好的成绩。

2.1 二维面铣加工

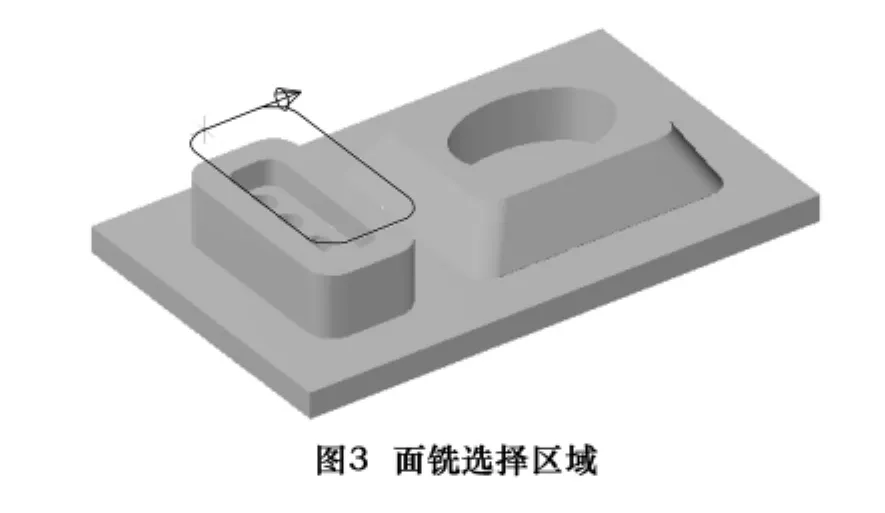

考生在考证过程中时间是一个影响考证通过与否的关键因素。在考证加工过程中我们发现,为了满足加工表面粗糙度要求,绝大多数考生都会对整个毛坯工件表面利用φ20 mm的立铣刀进行面铣。其实经过分析,除了矩形圆角台上表面需要单独进行面铣外,工件其他部分表面均不需要进行面铣,因为在后续加工过程中都要将那些材料在其他工步中铣掉,所以我们在第一步面铣过程中所选择的面就是矩形圆角台上表面(如图3所示),这样可以节省加工时间。

面铣时我们所选用的刀具是φ20 mm的立铣刀,主要参数设置如图4。为了使得造型及后续加工编程过程中,相关Z方向深度参数根据工件坐标系设置的方便,减少出错几率,我们可将面铣深度设置为0。此时并不是代表不铣面,而是对刀的时候可以让刀具Z方向的工件设置在毛坯表面稍下一点,这样可以很方便地铣掉要铣表面,并且对刀过程方便、直接。在对刀过程中Z方向对刀点最好选择在所选加工区域之内,减少工件表面刀痕。

2.2 毛坯材料开粗加工

为了大量去除毛坯多余材料,首先我们选择φ20 mm的立铣刀对工件进行二维外形铣加工,将两个台体周围的大量多余材料去除掉,并将棱锥台上表面铣掉2 mm。

在此处用φ20 mm的立铣刀进行外形铣削的时候,为了解决由于后续工步中使用φ6 mm的立铣刀进行两个台体之间10 mm宽的材料去除后,不至于由于两次对刀的误差而产生图2所示台阶面的现象,我们设置此处外形铣削深度并不为-12 mm,而设置为-11.6 mm。剩余-0.4 mm在后续利用φ6 mm的立铣刀进行底平面残料清根时一次性加工去除,这样就保证了消除两次使用不同刀具加工、由于对刀而产生的误差,外形及挖槽边界如图5所示。

2.3 φ6 mm的立铣刀进行挖槽及外形铣

为了加工出两个台体内部的矩形圆角内槽以及椭圆内槽,根据零件内槽特点我们选用φ6 mm的立铣刀先对内槽进行加工,挖槽的边界分别是20 mm×10 mm的圆角矩形以及棱锥台内部的椭圆。在这两次挖槽过程中为了减少对刀具的磨损及断刀现象的发生,我们采用了螺旋下刀方式,挖槽过程中相关参数设置如图6所示。

为了铣掉两个台体之间大量的多余材料,我们选用φ6 mm的立铣刀采取外形铣削的方式,所选取的外形边界为20 mm×40 mm的圆角矩形。部分参数设置如图7。

注意在换刀为φ6 mm刀具的时候,对刀Z方向位置的选择最好选择在台体要挖掉的小矩形圆角槽表面上,可以减少最终加工工件表面上的对刀痕迹。

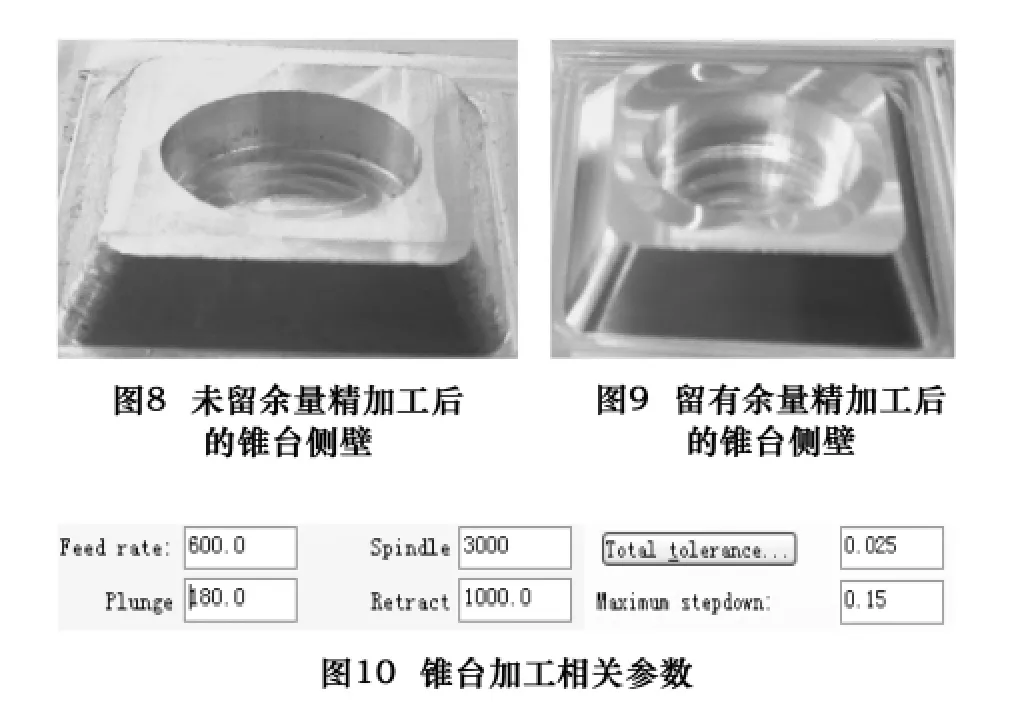

2.4 棱锥台侧面进行曲面等高外形粗、精加工

对于棱锥台侧面有一定的倾斜度,因此我们采用常用的曲面等高外形加工方式进行粗、精加工。为了减少换刀次数,我们仍然采用φ6 mm的立铣刀进行加工。图8是考生经过粗、精加工后锥台的侧壁,可以看到精加工后的侧壁粗糙度值仍然很大。其原因是由于考生在粗加工过程中没有留加工余量所致。所以我们在粗加工过程中应该留0.3 mm的加工余量,这样经过后续精加工后的锥台侧壁表面粗糙度才能合乎要求,如图9所示。为了提高加工效率,节省加工时间,在锥台粗加工时设置相关加工参数如图10所示。

2.5 挖槽残料清角及钻孔加工

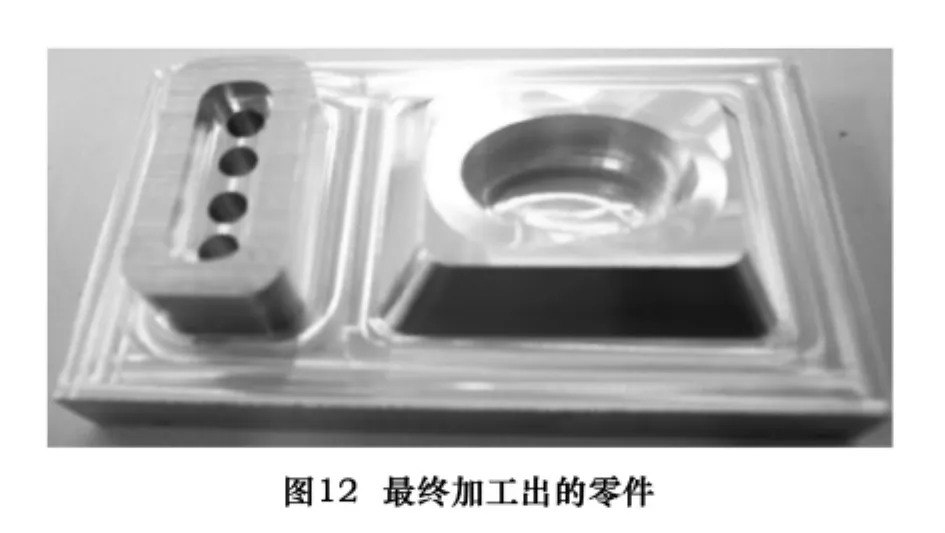

为了提高工件底面的加工质量,消除由于两次使用刀具对刀而产生的误差,我们在最后可以使用φ6 mm的立铣刀进行一次挖槽残料清根加工,所选取的挖槽边界如图11所示。最终加工出的零件如图12所示,底面表面粗糙度合乎要求。

本加工所选用的钻头为φ5 mm的钻头,由于钻孔深度较深,所以选用深孔啄钻方式,这样有利于断屑和排屑。

3 结语

上述技能考证典型零件的数控自动编程加工方法是在通过对学生考证加工过程中出现的若干问题分析后,优化改进的自动编程加工方法及技巧,学生容易掌握及理解。要想在数控技能考证中取得好的成绩,首先要有扎实的自动编程基础,另外还要掌握一些实践中得出的技巧等,这样才能有效节约宝贵的比赛时间。另外在平时的实际工作中运用这些技巧也能有利于提高产品的加工效率。

[1]陈思义.掌握编程技巧,提高数控加工效率[J].科技信息,2010(3):101.

[2]胡素云.Mastercam X2中文版数控加工实例精解[M].北京:机械工业出版社,2008.

[3]李传民,王向丽,胡仁喜.Mastercam X MR2中文版标准实例教程[M].北京:机械工业出版社,2007.