轧制对Zr60Al15Ni25块体非晶合金晶化动力学的影响

2011-10-16潘忠明闫志杰党淑娥

潘忠明,闫志杰,党淑娥,胡 勇

(太原科技大学材料科学与工程学院,太原 030024)

块状非晶合金由于具有独特的物理、化学和力学性能,因而受到广泛的关注。近年来人们发现,除热致晶化外,在对非晶合金进行塑性变形时,比如纳米压痕[1]、单向压缩[2]、低温轧制[3]、球磨[4-5]、高压扭转[6]等大量实验时发现,材料在发生塑性变形过程中在剪切带周围会发生晶化现象。非晶合金一旦发生晶化,其许多优良的性能会随之消失。从而引发了人们对在塑性变形过程中非晶合金晶化动力学的研究。

非晶合金在非均匀塑性变形过程中其结构可能发生两种形式的变化:一是发生相变,在剧烈变形的剪切带周围析出纳米晶或另一种成分的非晶(相分离);另一种是仍保持单一的非晶态,仅有剪切带产生。在研究轧制对Zr60Al15Ni25块体非晶合金微观结构时发现:在轧制过程中非晶合金的微观结构发生了双态转变,即扩散控制的有序化与剪切应力的无序化之间相互竞争的结果[7]。这种微观结构的变化势必会影响其在随后加热过程中的晶化。为此,本文用差示扫描量热法(DSC)研究了轧制对Zr60Al15Ni25块体非晶合金晶化动力学的影响。

1 实验

实验用的非晶合金名义成分为Zr60Al15Ni25(原子百分比)。合金铸锭是在非自耗真空电弧熔炼炉内将 Zr(99.9 wt%)、Al(99.99 wt%)、Ni(99.95 wt%)纯金属按一定比例混合于水冷铜坩埚内反复熔炼4次而得到。采用真空吸铸法制备出截面为(1×10)mm2,长度约为50 mm块体非晶合金。

把这些吸铸得到的铸态合金试样利用金刚石圆锯切割成截面为(1×2)mm2长度为10 mm的条状试样。随后,这些条状试样在两片薄钢板的包覆下在双辊轧机(轧辊直径为120 mm)上沿着同一个方向反复轧制,以获得一定的变形度。轧制过程中的应变速率控制在1×10-3m/s~1×10-4m/s.非晶合金的变形度用厚度的变化来表示,即ε=(h0-h)/h0,其中h0和h分别表示试样在轧制前和轧制结束时的厚度。在本实验中,ε的最大值达到了95%.

铸态与轧制态的热分析实验是在Perkin-Elmer Pyris Diamond型DSC仪上在高纯氩的保护下进行的,扫描速度为20 K/min.Zr60Al15Ni25非晶合金在轧制后微观结构变化通过XRD进行研究。

2 结果及讨论

图1为铸态及部分轧制态Zr60Al15Ni25块体非晶的XRD衍射图。从图1可以看出,铸态及轧制态的非金合金合金的衍射峰都为散漫的馒头峰,没有表征晶体相的尖锐峰出现。

图1 铸态及部分轧制态Zr60Al15Ni25块体非晶的XRD衍射图Fig.1 XRD patterns of the as-cast and some rolled Zr60Al15Ni25specimens

图2为铸态及部分轧制态连续加热的DSC曲线,加热速率为20 K/min,非晶合金在加热过程中,首先发生玻璃化转变(吸热过程),随后发生晶化(放热过程)。一般用过冷液相区ΔTx来表征非晶合金的热稳定性。一般来说,ΔTx越大,表明非晶合金的热稳定性越好。Zr60Al15Ni25块体非晶合金轧制后的热稳定性参数如表一所示。从表中我们可以看出,随着轧制变形量的增加,其过冷液相区ΔTx均小于铸态,表明轧制降低了非晶合金的热稳定性。晶化开始温度Tx也有相似的变化趋势,这也表明轧制降低了非晶合金的热稳定性。

图2 铸态和一些轧制试样的DSC曲线图,扫描速度为20 K/minFig.2 DSC curves of the as-cast and some rolled specimenswith the scanning rate as 20 K/min

表1 Zr60Al15Ni25块体非晶合金铸态及轧制态的热稳定性参数Tab.1 DSC data of the rolled Zr60Al15Ni25 specimens

图3 晶化时间为t时晶化体积分数x的计算示意图Fig.3 Schematic diagram of the volume fraction x at crystallization time t

非晶合金在连续加热过程中晶化体积分数的计算如图3所示,晶化体积分数由下式计算:

式中:A(x)为晶化时间为t时所对应的晶化放热峰面积;A为整个晶化放热峰的面积。

图4 铸态及部分轧制态Zr60Al15Ni25非晶合金晶化体积分数与晶化时间t的关系Fig.4 Volume fraction vs time curves of the as-cast and some rolled Zr60Al15Ni25specimens

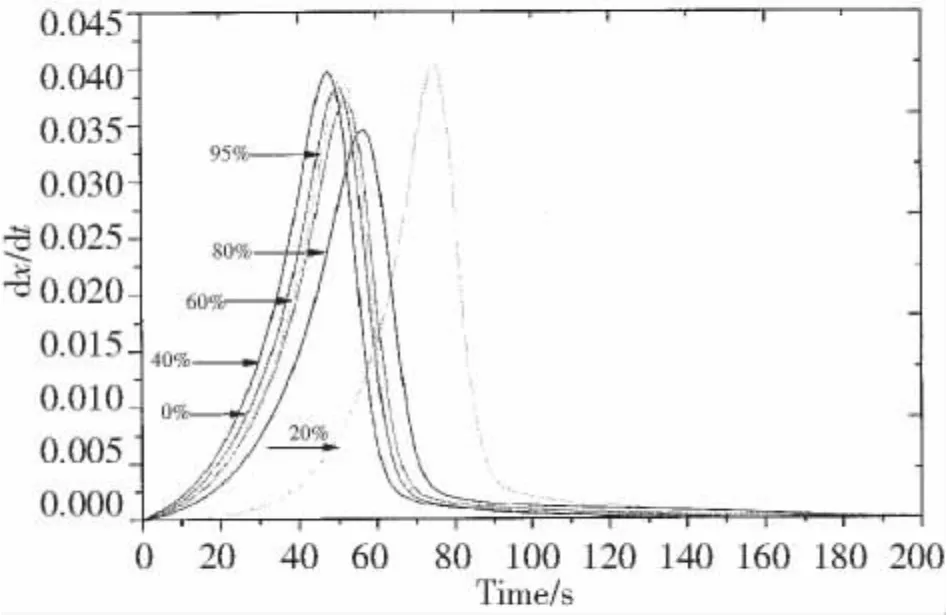

图5 铸态及不同变形量下晶化速率随时间的变化关系曲线Fig.5 Rate of the crystallization vs time curves of the as-cast and some rolled Zr60Al15Ni25specimens

非晶合金在连续加热过程中,温度与时间的关系为:T=T0+βt,T0为开始晶化温度,β为恒定的加热速率,即 20 K/min.由此可得 t=(T-T0)/β.因此,可以得到铸态及轧制态非晶合金在加热过程中晶化体积分数x和晶化时间t的关系,如图4所示,从图可以看出,铸态及轧制态的晶化体积分数与加热时间t的关系成典型的“S”形状[8]。这表明所研究的非晶合金是以体积晶化的方式进行的。我们可以通过对图4求导而得到晶化速率随时间的变化曲线,如图5所示。从图4和图5我们可以看出Zr60Al15Ni25非晶合金的晶化大致可以分成3个阶段,阶段a(0~20%),表示样品中各个地方在进行形核,体积晶化成为主要方式,晶化速率变化非常缓慢;阶段b(20% ~90%),表示晶核在不断长大,而且随着表面积的增大,晶化速率迅速提高;阶段c(90% ~100%))表示各个晶粒已经相互接触,并且互相吞并,最终导致晶化速率急剧减小。

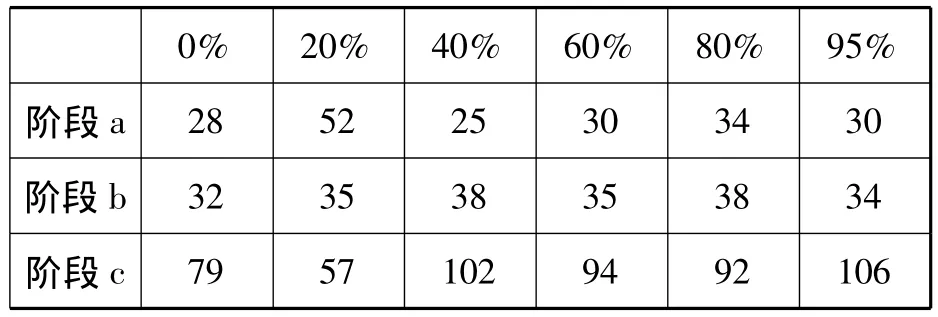

表2为通过图4测得的在不同变形量下非晶合金晶化到不同阶段与所用时间的关系,从表2可以看出,不同变形量下的非晶合金对阶段a、c影响较大,而对阶段b产生的影响不大。阶段a主要处在形核阶段,形核阶段所用的时间并不是随着变形量的增加而单调的变化,它是随着变形量的增加先增加再减小,随后稳定在一个比铸态略大的值附近上下波动。这表明轧制使Zr60Al15Ni25非晶合金在晶化过程中的形核变的比较困难,这主要与非晶合金在轧制过程中微观结构的变化有关。在以前的工作中发现,Zr60Al15Ni25非晶合金在轧制过程中其原子组态发生了有序无序化的可逆转变[9]。因此,可认为轧制后非晶合金的原子组态的变化对其在加热过程中的晶化具有一定的影响。

表2 通过DSC测得的在不同变形量下Zr60Al15Ni25非晶合金晶化的不同阶段与所用时间的关系(时间/s)Tab.2 The relationship between different stages and the time under the rolled deformation by DSC(time/s)

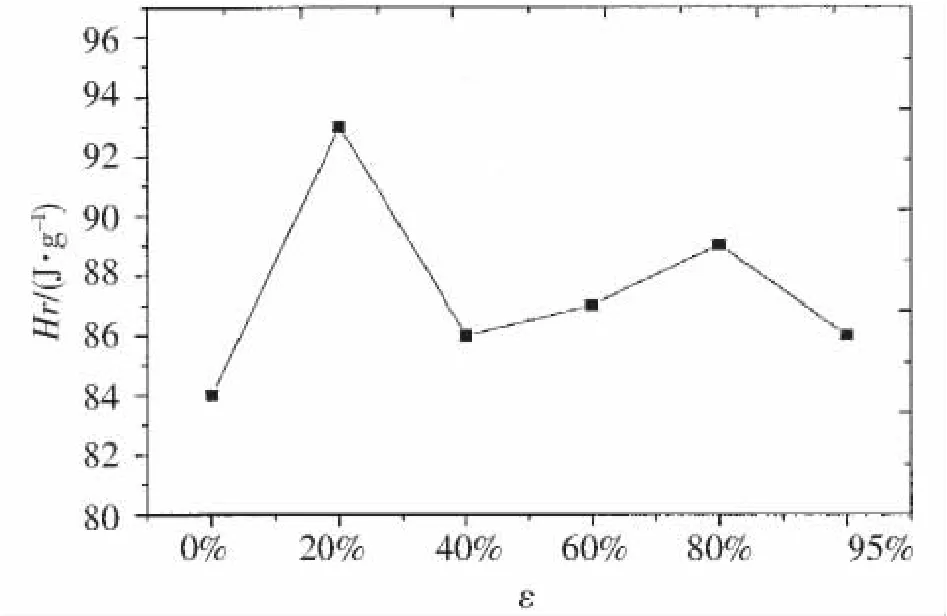

图6为晶化放热焓与变形量ε的关系图。若轧制后,晶化放热焓越大,说明轧制使原子有序性降低,因为不同轧制变形量的合金在晶化后材料的结构相同,说明其体系能量相同,晶化前体系的能量与晶化后体系的能量之差就是晶化焓的大小,那么若晶化焓降低,说明晶化前体系能量较低,进而说明轧制后比轧制前的原子更加有序。从图中我们可以看出,在变形量为20%时,放热焓大幅提高,这表明初步的轧制使原子变得更加无序;在变形量为40%时,放热焓降低,说明在此过程中轧制使原子的有序性得到了加强;随着变形量的进一步增加,放热焓变化浮动不大,但总的趋势是大于铸态。

图6 晶化放热焓与变形量ε的关系图Fig.6 The relationship curve of exothermic enthalpy with the deformation

非晶合金在经受非均匀塑性变形时,必然会引起非均匀塑性流变,一旦这种塑性流变开始,剪切带内合金的粘度急剧降低,表明合金原子之间的作用力明显弱化[10]。非均匀流变的微观机制是以应力驱使的原子跳跃和由扩散引起的原子迁移之间存在的动力平衡为基础的,这种动力学平衡态可以从这两个相反方向分别加以解释。首先,在一定的应力条件下,根据原子的硬球密堆模型,体积为v*的硬球原子将挤入到邻近的体积为v的空洞内(v<v*),这就使新空位附近的原子移动,如此继续,导致了自由体积的网状增加。从另一个角度考虑,在流变方程的自由体积公式中,控制粘度的结构参数是平均自由体积Vf.因此,如果剪切带中的粘度降低,那么它的自由体积含量一定会升高,这种自由体积的升高就导致合金原子向更加无序化的方向发展。在轧制过程中,既存在应力又有剪切带内粘度降低的因素,因此这无疑会导致合金原子向无序方向发展。与此相竞争的是扩散引起的有序化过程,当多余的自由体积产生时,需要结构重排来湮灭那些多余的自由体积,使系统恢复到最初的结构状态,当两个竞争过程达到连续的动态平衡时,应力诱导自由体积的增加和扩散过程湮灭的自由体积达到平衡。本文中原子结构的可逆变化主要是通过这两个过程完成的。

非晶合金的晶化由通常被认为是晶体相在非晶态基体中的形核及核长大两个过程来完成,当轧制使原子的有序度降低时,非晶合金的晶化就变得变得比较困难,这主要体现在形核阶段,如表2所示,当变形量为20%时,形核阶段所用的时间大大的延缓,与此对应的晶化速率-时间曲线在形核阶段也变得比较缓慢,说明非晶合金的原子有序性降低,这与放热焓所对应,放热焓越大,表明原子组态向无序方向发展,原子变得更加无序,从而导致Zr60Al15Ni25在加热过程中的形核变得比较缓慢,形核时间延长。当变形量为40% ~80%时,形核阶段所用的时间变短,其晶化速率有所提高,说明其原子的有序性得到了增强,从而使其随后加热过程中的晶化变得比较容易。

3 结论

(1)Zr60Al15Ni25块体非晶合金在轧制过程其原子组态发生了可逆变化,轧制后其热稳定性降低。

(2)Zr60Al15Ni25块体非晶合金轧制后原子组态的变化主要影响晶化的形核阶段,变形量较低时(20%)合金原子组态向无序方向发展,从而导致晶化速率变慢,晶化变得比较困难。随着轧制的进一步增加,合金原子的无序性降低,晶化速率又逐渐接近于铸态,从而使其在随后加热过程中的晶化变得比较容易。

[1]KIM J J,CHOI Y,SURESH S,ARGON A S.Nanocrystallization during nanoindentation of a bulk amorphous metal alloy at room temperature[J].Science,2002,295:654-657.

[2]JIANG W H,ATZMON M.The effect of compression and tension on shear-bandstructure and nanocrystallization in amorphous Al90Fe5Gd5:a high-resolutiontransmission electron microscopy study[J].Acta Mater,2003,51:4095-4105.

[3]CAO Q P,LI J F,HUA Y,HORSEWELL A.Deformation-strengthening during rolling Cu60Zr20Ti20bulk metallic glass[J].Mater Sci Eng A,2007,457:94-99.

[4]KWON Y S,KIM J S.Role of local heating in crystallization of amorphous alloys under ball milling:An experiment on Fe90Zr10[J/OL].phys Rev B,2007,75:[2011-01-10].http://prb.aps.org/abstract/PRB/V75/i14/e144122.

[5]TRUDEAU M L,SCHULZ R,DUSSAULT D,VAN N A.Structural changes during high-energy ball milling of iron-based amorphous alloys:Is high-energy ball milling equivalent to a thermal process[J].Phys Rev Lett,1990,64:99-102.

[6]LI W,LI L L,NAN Y,XU Z Y Nanocrystallization and magnetic properties of amorphous Nd9Fe85B6subjected to high-pressure torsion deformation upon annealing[J/OL].J Appl Phys,2008,104:[2011-01-10].http://docs.google.com/viewer?a=v&q=cache:KGobhu1TVy4J:mmlab.ysu.edu.cn/Fuploadfile/zxy/13.

[7]闫志杰,李金富,周尧和,等.Zr60Al15Ni25块体非晶合金在室温轧制过程中的相变[J].中国科学,2007,37(1):26-31.

[8]PRATAP A,LAD K N,RAO T L S,et al.Kinetics of crystallization of amorphous Cu50Ti50alloy[J].Journal of Non-crystalline Solids,2004;345-346:178-181.

[9]REGER-LEONHARD A,HEILMAIER M,ECKERT J,Newtonian flow of Zr55Cu30Al10Ni5 bulk metallic glassy alloys[J].Scripta Mater,2000,43:459-464.

[10]SAIDA J,ISHIHARS S,KATO K,INOUE A,CHEN H S.Suppression of quasicrystallization by nonlinear viscous flow in Zr-Al-Ni-Cu-Pd glassy alloys[J].Appl Phys Lett,2002,80:4708-4710.