高速铣削中的几何因素对加工表面粗糙度影响与实验

2011-10-12高广进

高广进

(天津城市职业学院,天津市 300000)

高速铣削中的几何因素对加工表面粗糙度影响与实验

高广进

(天津城市职业学院,天津市 300000)

在高速铣削中由球头铣刀的几何因素致使加工表面残留高度发生相应改变,而其影响因素是多方面的,通过对铝合金试件的表面粗糙度实验分析出不同几何因素对加工表面质量的影响程度。

高速铣削;残留高度;表面粗糙度

高速切削这项先进制造技术在美、德、法、日本等工业发达国家得到了广泛的应用,已成为提高加工效率和加工质量、降低成本的主要途径。二十世纪末,在我国机械制造业高速切削加工技术被大量引进和开发。由于高速切削加工在提高加工效率的同时可以提高加工质量,使零件获得较高的表面质量,所以高速切削加工技术在企业中得到日益广泛的应用。

一、高速铣削加工表面残留高度对表面粗糙度的影响

表面粗糙度是指加工表面上具有较小间距和峰谷所组成的微观几何形状特性,它主要是由于切削过程中工件加工表面上刀具的痕迹、刀具和零件表面之间的摩擦、切屑分离时的塑性变形和金属撕裂,工艺系统中存在的高频振动等原因形成的。表面粗糙度是评价工件表面质量的最主要参数,是反映零件表面上微观几何形状误差的一个重要指标。表面粗糙度值的大小不仅对零件的耐磨性、耐蚀性、疲劳强度等有很大影响,而且还会影响零件配合性质的稳定性。为保证零件的使用性能和寿命,在铣削表面轮廓时要合理的控制表面粗糙度数值的大小。

1.影响表面粗糙度的主要因素

影响已加工表面粗糙度的因素可以分成二种:几何因素和非几何因素。几何因素就是将切削刃看作几何线段并相对于工件运动,形成已加工表面的粗糙度。影响粗糙度的几何因素主要包括:刀具半径R、刀具每转进给量f、行间距S等。影响粗糙度的非几何因素包括:积屑瘤、鳞刺、振动、切削刃的刃磨质量、工件材料组织的缺陷、切削液的使用情况等。

2.几何因素对表面粗糙度的影响

在几何因素中,铣削残留高度决定了铣削表面粗糙度的大小。残留高度是指刀痕在行间构成的被称为切残量的表面不平度H,又称为残留高度。在高速铣削时,一般通过控制铣削残留高度的大小来控制表面粗糙度,从而控制零件表面加工质量。

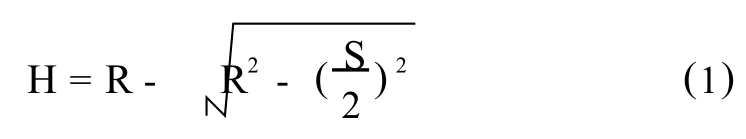

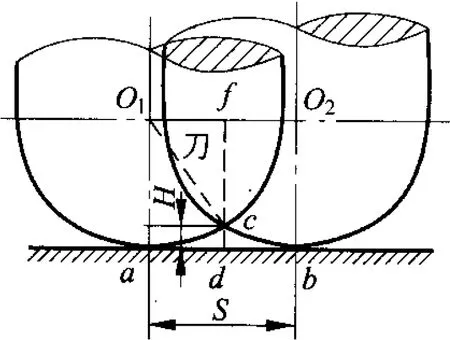

图1为球头铣刀采用行切法铣削表面轮廓时行距与残留高度的关系。由图1可以看出,在,经整理得到球头铣刀铣削时残留高度 H的计算公式:

其中:R—球头铣刀半径,

S—行间距

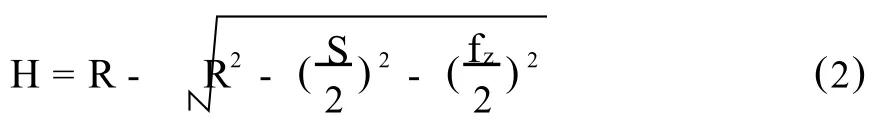

日本学者高奇昭[1],在分析球头刀铣削残留高度时在式(1)的基础上综合了每齿进给量的影响,其残留高度的计算公式为:

其中:R——球头铣刀半径

S——行间距

z——每齿进给量

由此可见,在用行切法铣削表面轮廓时,单一地减小行间距S、每齿进给量fz或增加铣刀半径R都会使表面粗糙度减小。但行间距S、每齿进给量fz的减小会降低加工效率,因此铣削加工时要根据零件的加工精度,选择合适的铣刀半径R,确定合理行间距S和每齿进给量fz。

图1 行距与残留高度的关系

二、高速铣削中影响加工表面粗糙度的实验研究

由公式(1)、(2)中可以看出,球头铣刀半径R、每齿进给量fz、行间距S是影响表面粗糙度的直接因素,铣刀转速n、铣刀齿数z可以通过每齿进给量间接影响表面粗糙度。本实验使用的仪器、设备和选取的加工参数如下:

机床:D IGIT-165高速数控铣床;刀具:φ12的硬质合金涂层球头铣刀;材料:铝合金L Y12;测量表面粗糙度的仪器:TR100表面粗糙度测量仪;加工参数:干铣削加工,在未说明的情况下,选取如下加工参数:

n=34000 rpm、Vf=6800mm/min、R=6mm、αp=0.1mm、S=0.07mm、Z刀=2

对影响表面粗糙度的因素采取单因素实验。

1.行间距对表面粗糙度Ra的影响

在相同的加工参数条件下,行间距越小,过渡表面再次被去除的体积就越大,相应的残留高度就越小,表面粗糙度就越小。但过小的行间距会使加工效率有所降低,因此行间距也不是越小越好。

图2是在上述相同的加工参数条件下,采用5种不同的行间距测得的3组已加工表面粗糙度数据。其中图(a)是进给方向测得的表面粗糙度值,图(b)是走刀方向测得的表面粗糙度值。

图2 行间距S对表面粗糙度Ra的影响

由图2中可以看出:随着行间距的增大,进给方向与走刀方向上表面粗糙度的值增大;但在相同条件下,进给方向的表面粗糙度值要小于走刀方向,这在规划走刀路径时应予以考虑。

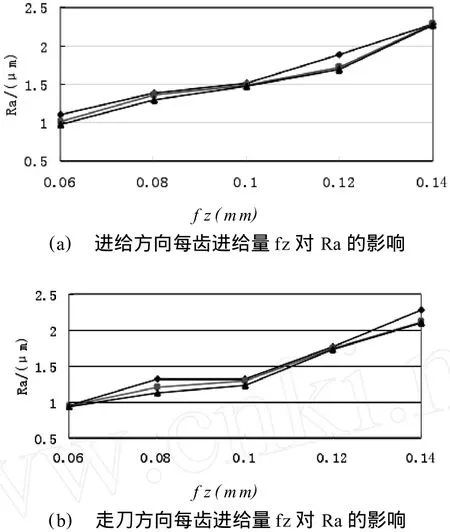

2.每齿进给量对Ra的影响

高速铣削通常采用高切削速度小进给量进行加工,每齿进给量的减小,会使进给方向上的残留高度降低,从而降低表面粗糙度。同时,走刀方向上也由于进给量的减小而影响到过渡表面的形状,从而影响到走刀方向的表面粗糙度。

图3是在上述相同的加工参数条件下,采用5种不同的进给量测得的3组已加工表面粗糙度数据。其中图(a)是进给方向测得的表面粗糙度值,图(b)是走刀方向测得的表面粗糙度值。

图3 每齿进给量fz对表面粗糙度Ra的影响

由图3中可以看出:随着每齿进给量的增大,进给方向和走刀方向上表面粗糙度的值都增大。3.转速对表面粗糙度Ra的影响

转速对表面粗糙度的影响是通过影响每齿进给量而间接达到的。每齿进给量的计算公式为:

其中:Vf—进给速度,n—主轴转速,Z刀—铣刀齿数

式(3)说明,在切削加工过程中,单一增大转速,增加铣刀齿数或降低刀具进给速度,都能使每齿进给量减小,从而减小表面粗糙度Ra。

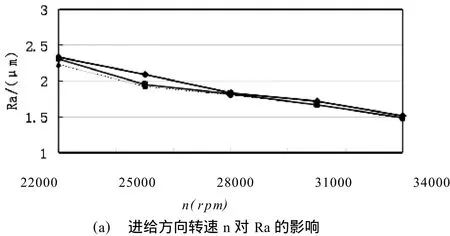

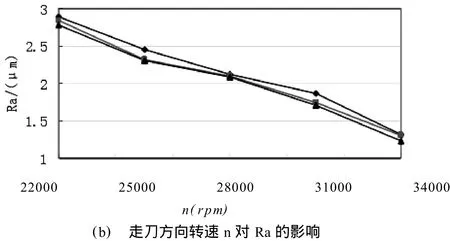

图4是在上述相同的加工参数条件下,采用5种不同的主轴转速测得的3组已加工表面粗糙度数据。其中图(a)是进给方向测得的表面粗糙度值,图(b)是走刀方向测得的表面粗糙度值。

图4 主轴转速n对表面粗糙度Ra的影响

由图4中可以看出:随着主轴转速的提高,进给方向和走刀方向的表面粗糙度降低,走刀方向上表面粗糙度降低的幅度要大于进给方向上。

三、结束语

实验研究表明,在切削加工过程中,选择最佳切削参数,减小残留高度是控制表面粗糙度的主要途径。当铣刀参数一定时,行间距和每齿进给量是影响表面粗糙度的二个主要因素,其它因素都是通过影响这二个因素间接影响已加工表面粗糙度的。

行间距的减小使相应的残留高度减小,从而降低了表面粗糙度,提高了加工表面质量。但行间距也不是越小越好,过小的行间距会使加工程序的长度增加,从而影响加工效率;当每齿进给量的减小,进给方向上的残留高度减小,从而降低了表面粗糙度。同时,在走刀方向上进给量的减小使过渡表面的形状发生改变,从而降低了走刀方向的表面粗糙度。

A bs tra c t:In high-speed m illing,the geometric factors of ball-end m ill causes corresponding changes in the scallop height of machined surface roughness.Through the experiment on the surface roughness of alum inum alloy specimen,the author summarizes the extent to w hich different geometric factors influence machined surface’s quality.

Ke y w o rd s:high-speed m illing;scallop height;surface roughness

The Influence of Geom etric Factors in High-speed M illing on M achined Surface Roughness

GAO Guang-jin

(Tianjin City Vocational College,Tianjin 300250 China)

TH161

A

1673-582X(2011)02-0043-04

2010-11-10

高广进(1959-),男,天津市人,副教授,天津城市职业学院机电与信息工程系,主要研究机械制造及加工专业教学。