小型无人飞机复合材料典型结构形式分析

2011-10-11王建华陈令国朱成香胡定红

王建华,陈令国,朱成香,胡定红

(洪都航空工业集团,南昌 330024)

0 引言

小型无人飞机结构的主要功能是保持气动外形及舱室形状,承受飞机气动载荷、发射回收产生的集中载荷以及机载设备的质量力,为机载设备提供一个良好安装平台。飞机结构在满足强度、刚度的前提下,还应满足重量轻、成本低、工艺性好等要求。

小型无人机由于其低风险、低成本及总体尺寸较小的特点,使一些新材料、新式构型与新型结构设计应用成为可能。利用先进复合材料实现结构/功能一体化、采用夹芯壁板的硬壳式结构,减少机体内部骨架支持的结构形式,可以提高机体内可用空间,增大设备空间、油量,同时降低结构重量系数,另外,整体壁板的结构形式,便于实现复合材料结构/功能一体化。复合材料优良的性能、显著的减重效益及良好的整体成型工艺性,为小型无人机减轻重量和降低制造成本提供了更大的可能性,使其逐渐成为了小型无人飞机的主体材料。

1 小型无人机新型结构型式

1.1 主要结构新型构型与新型结构设计

小型无人机采用泡沫夹层结构等新式构型,泡沫夹层结构重量轻、具有较大的弯曲刚度和强度。泡沫夹层结构是承载效率较高的结构形式,对于小型无人机,不仅一般结构可以采用,主要承载结构也可采用,而且,一般情况下,面板采用玻璃纤维复合材料,就能满足强度要求。

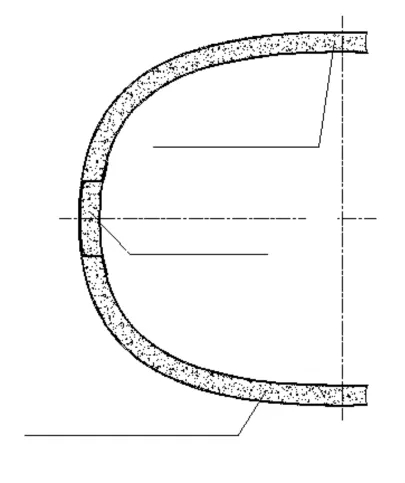

泡沫夹层结构由上下薄复合材料面板、泡沫芯和胶粘剂组成,胶粘剂将面板和芯材胶接成一个整体,如图1所示。(面板主要承受面内拉伸、压缩和面内剪切;芯材支持面板承受垂直于面板的压缩应力,并能防止面板在侧压载荷下产生屈曲 (芯材承受压缩和剪切载荷)。

泡沫夹层结构薄复合材料面板根据载荷大小可选用玻璃布或碳纤维:

1)玻璃布成本低,粘接成型工艺性好,可在常温下进行粘接固化,但强度性能相对要差一些,适用于载荷较小、重量/刚度要求较低的部件;

2)碳纤维成本相对较高,需高温高压固化,热压罐成型,工艺复杂,但碳纤维强度性能较好,适用于载荷较大、重量/刚度要求高的部件。

泡沫芯可选用NOMEX蜂窝、ROHACELL泡沫板和硬质聚氨脂泡沫:

1)NOMEX蜂窝夹芯优点是比强度、比刚度大,价格便宜,工艺方法成熟,缺点是制造曲板较困难,蜂窝与形面贴合较难,需铣切加工,因蜂窝较软,不易装夹,加工困难;蜂窝为开畅式结构,蜂窝内易积水等液体,蜂窝与内、外玻璃钢面板胶接成形后,不易排除,在高空底温环境下结冰,易涨破面板,造成面板脱胶,从而破坏壁板蒙皮结构;蜂窝与壁板胶接面较小,蜂窝内需预浸一定厚度的胶粘剂,才能保证胶接强度,蜂窝内预浸的胶粘剂的厚度不容易控制,因此,胶接重量难以控制,这是蜂窝夹芯结构超重的主要因素之一。

2)在相同密度下,ROHACELL泡沫是强度和刚度最高的泡沫材料。ROHACELL泡沫板为闭孔结构,各向同性,平面和横向、法向都有较高的剪切模量,横向、法向变形小;100%闭孔泡沫,不易受潮和进水;可加温软化成型与面板贴合,成型性能好;ROHACELL泡沫板为闭孔结构,低树脂吸收率,而降低树脂吸收率,在一定程度上会优化夹层结构的重量,减少面板和芯材之间的树脂量,使之与壁板胶接面大,胶粘剂厚度均匀,从而提高胶接强度。

3)硬质聚氨脂泡沫注射填充在已成型的复合材料层压板蒙皮内,不用加工芯材外形,结构形式、工艺方法简单,缺点是发泡性能不稳定,注射填充时泡沫芯材密度不易控制,容易超重,影响结构的重心分布和结构刚度。

1.2 机身新型结构形式

无人机机体结构设计主要是选择合理的结构型式,应力求设计简练、传力合理,结构重量轻和制造工艺性好,常规布局的机身典型结构型式为梁式结构和壁板式蒙皮结构(无梁)。

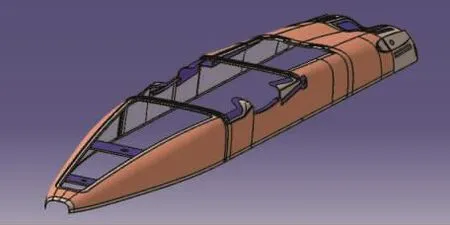

梁式结构是常见的机身结构形式 (如图2所示),由纵向梁凸缘、蒙皮和横向框组成,依据载荷情况,在机身截面周圈合理布置四根梁,上、下大梁承受总体弯矩产生的轴力,蒙皮只受剪,为了维持承载构件的稳定性,设若干框。壁板蒙皮采用复合材料夹层结构,上、下大梁为复合材料预成型结构,可以很好地满足较复杂的机身外形面的要求。纵向梁凸缘与蒙皮形成了可承受双向弯矩的梁,以承受剪力和弯矩。而扭矩则通过闭式壁板或两侧梁的参差受剪(有口盖时)来承受。机身上、下大梁和夹层结构的面板主要采用玻璃纤维复合料,其结构成本低,而且具有良好的抗疲劳特性和冲击韧性。

由于轻型无人机结构较轻,载荷较小,也可考虑采用壁板式蒙皮结构,壁板蒙皮(如图4、图5所示)采用复合材料夹层结构,夹芯有一定高度,机身形成了可承受结构双向弯矩的整体梁,以承受剪力和弯矩,而扭矩则通过机身上、下壁板合拢后(如图3所示)形成的闭式结构来承受。上、下壁板蒙皮为复合材料预成型结构,可以很好地满足较复杂的机身外形和内形要求,大大减少了零件数量和装配工作量,简化了装配协调关系。

图3 壁板式机身典型切面

图4 机身上壁板

图5 机身下壁板

1.3 翼面新型结构形式

1.3.1 机翼新型结构形式

小型无人机机翼或较大型无人机安定面等大型翼面,载荷较大,一般采用梁式壁板结构或硬壳式壁板结构。

梁式壁板结构主要由上下壁板蒙皮、前后梁和若干翼肋组成。蒙皮只受剪,夹芯可采用蜂窝夹芯,法向有较高的剪切模量,面内抗压能力较强,维持壁板面内刚度,防止失稳;总体弯曲载荷引起的轴力主要由前后梁缘条来传递,剪力由梁腹板传递,扭矩由壁板和前后梁组成的闭室来传递。翼肋支持壁板翼面和梁腹板并传递局部集中力载荷,维持承力构件刚度。

硬壳式壁板结构主要由上下壁板蒙皮、前后梁、和若干翼肋组成。壁板不仅承剪,而且承受由总体弯曲产生的拉压轴力,夹芯可采用ROHACELL泡沫板,ROHACELL泡沫板为闭孔结构,各向同性,平面和横向、法向都有较高的剪切模量,横向、法向变形小;梁缘条面积很小,梁的作用主要是承受梁腹板内的剪力,只起墙的作用。翼肋支持壁板翼面和梁腹板并传递局部集中力载荷,维持承力构件刚度。

蒙皮壁板结构,通常设计为结构形状较为复杂的薄面板复合材料夹层结构,大大减少了零件数量和装配工作量,简化了装配协调关系。

翼梁可采用硬铝合金结构(见图6)和复合材料预成型结构(见图7)。

1)硬铝合金结构为传统结构形式,工艺方法成熟,但金属结构与复合材料壁板粘接性能较差,在使用过程中易剥离,梁弯边与壁板内形的吻合性较差,间隙不均匀,影响胶接质量和重量。同时,由于载荷较小,一般采用板弯件,成本较低,但无法进行等强度设计,会损失一定重量。

2)复合材料预成型结构则可以很好地满足较复杂的机身外形面的要求,根据应力水平,可以方便地采用变厚度结构,进行等强度设计,既能满足结构强度要求,又能最大限度的降低结构重量,同时翼梁采用复合材料结构,其材料各项性能(包括粘接性能、热膨胀系数)与壁板接近,翼梁弯边与机翼壁板软胶接,可大大提高翼梁与机翼壁板的粘接强度,降低热胀冷缩对胶结面的影响。

这种结构形式一般适用于机翼等大型翼面,协调关系复杂、结构承载能力强。

1.3.2 平尾、垂尾新型结构形式

小型无人机平尾、垂尾等中型翼面,一般采用夹层壁板墙式结构。夹层壁板墙式结构由上下壁板蒙皮、墙和若干翼肋组成,有单墙或多墙形式。弯曲载荷主要由壁板来传递,剪力由墙传递,扭矩由夹层壁板和墙组成的闭室来传递。翼肋支持夹层壁板翼面并传递局部集中力载荷。在夹层壁板墙式结构中,由于夹层壁板既要承受正应力,又要承受剪应力,因此设计为可承受面内正应力的复合材料夹层结构。翼墙为复合材料夹层结构或木质层板结构。

这种结构形式一般适用于平尾、垂尾等中型翼面(见图8),协调关系相对简单,结构承载能力较强。

图6 机翼典型结构切面一

图7 机翼典型结构切面二

图8 尾翼典型结构切面

1.3.3 副翼、方向舵新型结构形式

副翼、方向舵等小型操纵舵面,一般采用全高度泡沫夹芯结构。全高度泡沫夹芯结构主要由上下蒙皮、前后梁和少量翼肋组成。弯曲载荷主要由被内部泡沫芯材密集支撑的蒙皮来传递,剪力由墙传递,扭矩由蒙皮和前后墙组成的闭室来传递。由于有泡沫芯材对蒙皮的密集支持,因此除端部安排翼肋外,其它翼肋相对可以较少或取消,其数量与型式依据蒙皮稳定性和局部集中力载荷传递的需要合理布置。在全高度泡沫夹芯结构中,蒙皮为复合材料层压板,厚度一般较薄,在泡沫芯材的密集支持下,既承受正应力,又承受剪应力。翼墙和翼肋为复合材料夹层结构或木质层板结构。

全腔填充泡沫夹芯结构由复合材料蒙皮和硬质泡沫塑料芯材组成,无梁,少量肋(主要是端肋)。其承力原理类似于夹层结构梁,泡沫芯材起到腹板的作用。

这种结构形式一般适用于副翼、方向舵等操纵舵面,翼面较小,结构简单,重量轻。(见图9、图10)

图9 副翼结构典型切面

图10 方向舵结构典型切面

1.4 整体油箱新型结构形式

复合材料整体壁板具有良好的气密性;复合材料面板材料及缝内胶有耐油性,不容易腐蚀;整体壁板有较好的隔热性能和较高的结构刚度,既是承力结构,又是整体油箱壁板,可充分利用现有结构,大大减轻结构重量;其材料各项性能(包括粘接性能、热膨胀系数)接近,不会因热胀冷缩,而破坏胶结面、产生裂缝,各部件连接采用胶接(无机械连接),则解决了因机械连接产生的密封问题。

1.4.1 机翼整体油箱

某型无人机机翼整体油箱(见图11)在前、后梁之间,左、右3肋以内,充分利用现有结构(前、后梁,左、右3肋,上、下壁板),梁、肋与壁板采用胶接形式(无机械连接),密封性能良好。

1.4.2 机身整体油箱

某型小型无人机机身整体油箱(见图12)主要由3、6框(油箱端框)和上、下壁板及机翼下壁板组成,它们均为机身主要承力构件,其连接采用胶接形式(无机械连接),密封性很好。

图11 机翼整体油箱

图12 机身整体油箱

2 结 语

先进复合材料及新型结构形式的广泛使用(复合材料使用量达到90%以上),使无人飞机结构重量系数这一重要指标得以实现,将小型无人机结构重量系数控制在20%~22%左右,可腾出足够重量空间让给燃油、有效载荷、武器和补偿隐身带来的重量。

在复合材料结构设计过程中,不仅要满足受力要求,还应与结构功能化设计和隐身设计融合在一起,即应充分考虑结构设计、结构功能化设计和隐身设计的相容性。利用先进复合材料,将各种功能化设计和隐身技术融合到飞机的结构设计过程中,实现结构/功能一体化,满足无人飞机轻结构、长航程、高隐身的技术要求。