从型式试验过程中看厂用隔爆型防爆产品在设计时需注意的问题

2011-10-09王晓波

王晓波

(沈阳电气传动研究所(有限公司),辽宁 沈阳 110141)

1 引言

一个时期以来,党和政府在安全生产领域采取了一系列重大举措,加强了安全生产工作,加大了监管监察执法力度,并于2006年12月20日对厂用防爆建立了安全生产许可证制度。国家和省、市各级政府都开展了对防爆生产企业定期、不定期产品抽查。关闭了不具备安全生产条件的企业,使我国的防爆电器产品行业得到了迅速正规的发展。

目前,从国内企业送检产品中看,我国防爆电器产品的内在技术含量,外观的形象设计都大大缩小了与国际先进水平的差距。部分产品已经接近或赶上国际先进水平。但是,在对国内企业送检样品或抽查产品检验过程中,发现部分企业,由于技术力量薄弱,缺乏防爆专业技术人员,在产品制造过程中粗制滥造、偷工减料,致使产品质量出现许多问题,有的还比较严重。

下面就对在产品检验过程中,发现的厂用隔爆型防爆产品出现的质量问题和在产品设计过程中需注意的问题予以分析。

2 在设计过程中需注意的问题

2.1 结构参数检查

2.1.1 铭牌、标志牌材质选用不符合标准要求

GB3836.1-2000 27条中规定标志牌的材质应采用耐化学腐蚀的材料。铭牌内容应包括制造厂名、产品名称型号、“Ex”符号、防爆标志、技术参数、防爆合格证号、产品编号、出厂日期等内容。

图1是产品铭牌材质选用了铝质材料。图2是产品铭牌缺少“Ex”符号、防爆标志、防爆合格证号、产品编号、出厂日期等内容,因此都不能满足GB3836.1-2000 27条中规定的铭牌内容要求。

在产品设计过程中,铭牌的材质要选择铜、不锈钢或其他耐腐蚀的新型材料如3MPET。铆接或粘接牢固,内容完整。

2.1.2 外壳明显处没有清晰、耐久和完整的防爆标志

GB3836.1-2000 27条中规定电气设备应在主体部分的明显位置设置标志。标志必须考虑到在可能存在的化学腐蚀下,仍然清晰耐久。标志“Ex”、防爆型式、类别、温度组别可用凸纹或凹纹标在外壳明显处。一种电气设备的不同部位使用不同的防爆型式时,则每个相应部位都应具有相应防爆型式的标志。

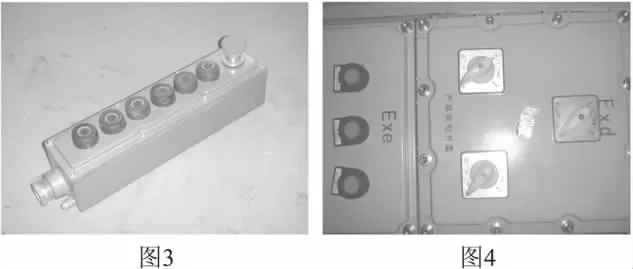

图3所示外壳明显处没有清晰、耐久和完整的防爆标志;图4所示的标志比较合理,每个相应部位都具有相应防爆型式的标志。

在产品设计过程中防爆标志要设计在外壳的明显处。铸造壳体上要铸造出防爆标志,钢板焊接壳体要焊接上防爆标志。不同防爆型式的防爆外壳上要有不同的防爆标志,防爆标志的内容要齐全如“ExdⅡBT6”、“ExeⅡT4”。

2.1.3 隔爆接合面没有进行防腐处理且隔爆接合面上用塑粉涂覆

GB3836.1-20005.1条中规定,隔爆接合面应进行防腐处理,但通常不允许使用漆或类式材料涂覆,除非以证明该材料和涂覆工艺不会影响隔爆性能。

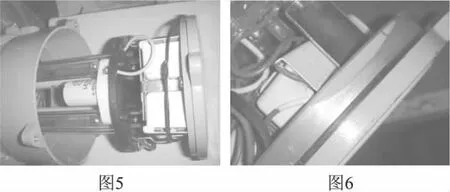

图5中产品隔爆接合面处没有进行防腐处理,并且在隔爆接合面处涂覆没有经过证明不会影响隔爆性能的塑粉材料,不符合标准要求。图6中虽然喷塑后经过机械加工,但是由于加工失误导致隔爆面上依然有塑粉存在,不符合标准要求。

在产品设计过程中隔爆面通常要经过机械加工获得(特殊工艺除外),平面隔爆的隔爆面要有平面度要求。并且隔爆面要有防腐措施。现在常用的隔爆接合面防腐处理方法是磷化处理或在隔爆接合面处涂204-1置换型防锈油。

2.1.4 隔爆接合面宽度不符合标准要求

在检验过程中发现部分企业的产品,为了满足IP防护性能,在隔爆面上安装橡胶密封衬垫,导致隔爆面宽度不能满足标准规定。

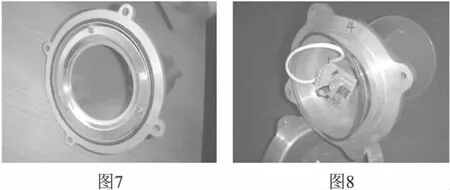

图7是Ⅱ类B级产品,在平面隔爆面上安装O型橡胶密封圈,使O型橡胶密封圈里、外隔爆面宽度都达不到标准规定。图8是Ⅱ类C级产品,在止口隔爆面与平面隔爆面之间安装O型橡胶密封圈,且要求隔爆面宽度是圆筒部分与平面部分之和,这样显然是达不到标准GB3836.2-20005.2.4条规定。

GB3836.2-20005.4.1条中规定如果采用可压缩材料衬垫(例如用IP防护等级来防止潮气、粉尘侵入或阻止液体渗入),则该垫只能作为隔爆接合面的一个辅助件,而不能包括在隔爆接合面内,衬垫之外的隔爆接合面的有效参数应满足相应的要求。

在产品设计过程中一定要注意隔爆接合面宽度必须是橡胶衬垫以外的宽度,而不应是橡胶衬垫里外接合面尺寸之和,更不应是橡胶里外接合面尺寸与衬垫尺寸之和。

2.1.5 内、外接地螺钉(螺栓)的规格选择与安装不符合要求或没有设计内、外接地

GB3836.1-200015.1条中规定电气设备应在接线空腔的电路连接件旁设置接地连接件。电气设备的金属外壳应设置辅助的外接地连接件。

目前,须特别注意的是,图9所示铸铝合金外壳产品的接地连接基本上都没有设计金属过渡件,只是在铸铝合金外壳壳体上钻孔攻丝直接拧上接地螺栓。

GB3836.1-200015.5条中规定接地连接部分含轻金属材料时,则必须采取特殊的预防措施(例如应用钢质过渡件)。钢质过渡件是用钢质材料加工而成的圆柱套或螺纹套。

圆柱套是用过盈配合铆入轻金属材料外壳壳体上的孔内。螺纹套是用螺纹连接方式拧入轻金属材料外壳壳体上的螺纹孔内(必须有防松措施),如图10所示。

图10

2.1.6 引入装置备用出线口,用堵板封堵而没有用堵棒且未标注引入装置标志

引入装置备用出线口,用堵板封堵而没有用堵棒且未标注引入装置标志(如图11所示)GB3836.1-200016.7条中规定,电气设备外壳上不装电缆或导管引入装置的通孔用的封堵件,应能与设备外壳一起符合相应的防爆形式的规定。封堵件只能用工具才能拆除。

GB3836.1-2000D4条中规定,引入装置的螺纹入口处应标出螺纹尺寸。引入装置密封圈可适用多种电缆,应表示出允许使用电缆的最小、最大直径。当密封圈与金属垫圈一起使用时,同样可在金属垫圈上进行标志。

在产品设计过程中产品的备用出线口要有封堵件封堵,引入装置要有标志标出。

2.1.7 透明件的安装不符合标准要求

透明件的安装(如图12所示)没有使用金属或金属包覆衬垫;没有用有足够热稳定性的胶粘材料胶粘;没有使用压框或压板保证外壳强度。而是采用没有足够热稳定性和粘接强度的普通的玻璃胶胶粘。

GB3836.1-2000 1 2.1条中规定,与安全性有关的胶粘材料,在运行条件下要有足够的热稳定性,以适应电气设备的最高温度。GB3836.2-20005.5.1条中规定采用胶粘或密封材料时,其设计的外壳强度不得取决于粘接强度。

在产品设计过程中,推荐使用环氧树脂等具有良好热稳定性胶粘材料,并且胶粘后要有压框或压板压住透明件以保证外壳强度。

2.2 工频耐压试验

三聚氰胺接线端子绝缘损坏;贯穿端子浇封时导线间电气间隙不符合标准要求;为节省外壳材料导致外壳接线空腔过小,使导线连接电气间隙不符合标准要求;造成工频耐压试验不合格。

在产品设计过程中,三聚氰胺接线端子与隔爆腔隔板上的孔之间的配合,一定是间隙配合,不能设计为过渡配合,更不能设计为过盈配合,以免装配时三聚氰胺接线端子绝缘损坏。

贯穿端子的结构设计。多芯防爆贯穿端子浇封搪锡处,各导线之间应有支架支撑。导线要尽量对称摆设。贯穿导线的相互间隔,以及与填充腔内壁的间隔,原则上为导线外径的1/2以上(最小为2mm)。

外壳接线空腔的设计应使导线按规定连接后,爬电距离和电气间隙符合相应防爆型式标准的规定。

2.3 冲击试验

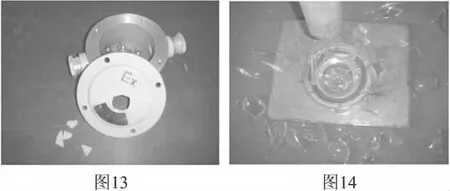

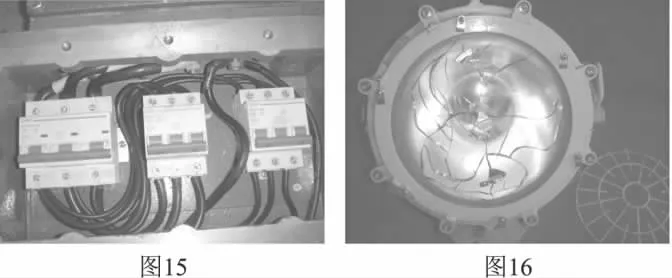

图13所示铸铝合金外壳、工程塑料外壳因材质问题或壳体壁厚过薄导致冲击试验损坏。图14所示透明件没有钢化处理或壁厚过薄导致冲击试验损坏。

现在,随着玻璃行业技术的发展和进步,用于隔爆型防爆荧光灯上的玻璃管的质量已经取得了很大提高。过去玻璃管的制作工艺由于是人工吹制,导致玻璃管壁厚中部比两端薄,在进行冲击试验和外壳耐压试验时,合格率是比较低的。现在的玻璃管的制作工艺是机械拉制成型,壁厚均匀。经试验在2J的冲击能量下合格率在80%以上。但是在4J的冲击能量下合格率还是很低的。因此建议在产品设计过程中隔爆型防爆荧光灯的保护网网孔尺寸应<50mm×50mm。以提高产品的安全性能。

2.4 温度测定

(1)电器产品连接导线、接线端子与额定工作电流不匹配。

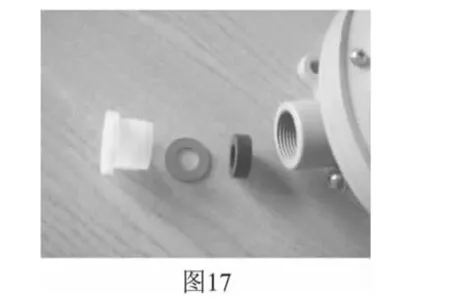

按产品温度测定试验连接导线规格要求,试验电流范围在85~115A,导线截面积应为35mm2;试验电流范围在50~65A,导线截面积应为16mm2;试验电流范围在25~32A,导线截面积应为6mm2。(图15)产品主开关额定工作电流100A/3P,分开关额定工作电流1-60A/3P、1-32A/3P;使用导线截面积主开关16mm2,分开关 10mm2、4mm2。导致最高表面温度过高,使产品达不到应有的温度组别。

(2)灯具,特别是大功率投光灯(如图16所示),由于产品光源腔容积较小,散热片表面积小达不到散热效果,反光罩反光效果差,光源距透明件近等原因,使相同光源、功率的产品温度测定试验时测出温度组别不同。

在电气产品设计过程中,电气元器件的功率发热器件尽可能贴近外壳壳壁布置。外壳净容积应考虑电气元器件的功率大小。功率大外壳净容积应大一些,以便于散热。要避免“只要把电气元器件装入外壳内,导线能连接上就可以”的设计理念。要充分考虑散热问题和电气元器件电弧灼烧壳壁的问题。一般情况下主开关、接触器尽可能布置在外壳中部,以防止电弧灼烧壳壁。而且触头不应该在隔爆接合面的平面上,以防止电弧引起传爆。

灯具产品的设计也同样要考虑散热问题,并且灯具产品的散热问题相对比电气产品的散热问题更为重要。因为他还关系到透明件能否承受热剧变试验。

在灯具产品设计过程中,壳壁外侧应设计有一定散热面积的散热片,特别是大功率投光灯。现在,在产品检验过程中发现大多数小功率隔爆型防爆灯都设计有散热片,但是大功率投光灯却很少设计有散热片。

在试验过程中发现散热片的增加对提高产品的温度组别起到很大作用。同样提高反光罩质量、相对增大壳体净容积也可以提高产品的温度组别。设计时应综合考虑。

2.5 热剧变试验

透明件在热剧变试验时损坏(如图16所示)。在灯具产品设计过程中,光源与透明件距离应相对大一些,这样可以降低透明件的温升,同时透明件的选择也相当重要,透明件应选择正规、有资质的厂家且经过钢化处理的产品。

2.6 密封圈的引入装置夹紧、密封试验

压紧螺母式电缆引入装置采用塑料压紧螺母,由于塑料压紧螺母材质问题,在引入装置夹紧、密封试验中,施加扭矩时螺纹脱扣导致无法压紧密封圈。密封圈厚度过薄,在引入装置夹紧、密封试验中不能压紧芯棒或电缆(如图17所示)。虽然GB3836.2-2000D1.1.2条中规定:如果电缆引入装置只使用一种规定的橡胶密封圈,该密封圈最小的非压缩轴向长度应为5mm,但是,由于密封圈材料等问题,密封圈厚度过薄,很难满足密封圈引入装置夹紧、密封试验的要求。

在产品设计过程中建议压紧螺母式电缆引入装置,压紧螺母采用钢、铸铝等金属材质。密封圈厚度不小于20mm,以保证产品防爆性能,并满足密封圈引入装置夹紧、密封试验的要求。在实际使用中,如果是规定钢管布线,可以配塑料压紧螺母或不配压紧螺母(不包括增安型塑料外壳,但是要保证工程塑料材质,以满足密封圈引入装置夹紧试验的要求和外壳防护等级达到IP54)。

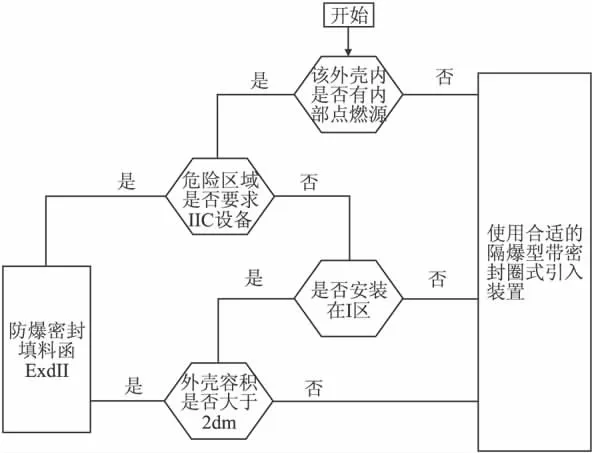

在产品设计过程中,电缆引入装置直接引入隔爆型设备时,使用的是致密和圆形的热塑性、热固性或弹性的电缆,具有挤压成的衬层和不吸水填料,可按(图18)选择引入装置、密封圈。

2.7 外壳耐压试验

(1)在外壳耐压试验中,由于铸造铝合金隔爆壳体的隔爆腔外壳厚度,相对于隔爆腔容积太薄,且没有设置筋板及铸造铝合金隔爆壳体圆角过渡处,为了外形美观设计,圆角过小导致应力集中,致使箱体损坏(如图19所示)。

图18

在产品设计过程中,铸造铝合金隔爆壳体的隔爆腔壁厚度尺寸可以通过理论计算获得。一般情况下铸件尺寸越大,则要求它的壁厚相应增大,但是铸件的机械强度不是随着壁厚的增大而的增加,因此在设计时不应单独以增加壁厚作为提高强度的唯一办法。可以采取设置筋板,选择合理的截面形状等方法。隔爆腔壳体壁的转角处容易产生应力、缩孔和缩松,因此转角部位应设计成圆角。一般情况下内圆角R≥5mm。

(2)隔爆壳体的螺纹隔爆接合面内螺纹壳体壁厚太薄,轴向啮合长度短,使隔爆螺纹接合面强度下降,造成内螺纹隔爆壳体出现裂纹、脱扣、损坏(见图20)。

在产品设计过程中螺纹式隔爆结构是一种连接十分方便的结构。当螺纹为圆柱形时,通常用螺距、配合精度、最少啮合扣数和最小轴向啮合长度4个参数来表示。GB3836.2-20005.3条中规定,对于ⅡA、ⅡB外壳螺纹接合面的最小啮合扣数为5扣,当容积大于100cm3时,最小啮合轴向长度为8mm;当容积不大于100cm3时,最小啮合轴向长度为8mm。对于ⅡC类隔爆外壳螺纹接合面应符合标准规定。但是,在实际设计过程中,还要考虑螺纹的机械强度问题,不能只是满足啮合扣数为5扣,啮合轴向长度为8mm的要求。螺纹隔爆壳体减去螺纹牙型高度的厚度最少应为3mm。对于大螺纹的螺纹接合面的啮合扣数、啮合轴向长度和螺距都应相应增加。在产品加工过程中一定要严格控制螺纹接合面的配合精度6H/6g,以保证螺纹接合面牙型的有效啮合。

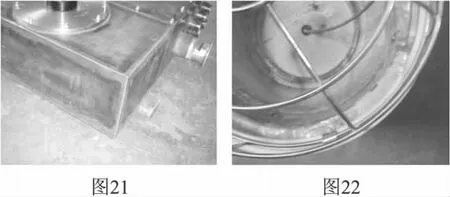

(3)钢板焊接外壳没有里外双面焊接,只是在外侧单面焊接,且为了外形美观焊接后又将焊肉磨平,降低了钢板外壳焊缝强度,导致外壳耐压试验时隔爆外壳壳体损坏(如图21所示)。

在产品设计过程中,钢板焊接外壳一定要里外双面焊接,焊后去焊渣。不得有夹渣、缩孔等缺陷,一定要保证焊肉完整,以确保焊接后隔爆壳体的强度。

(4)透明件壁厚薄,没有进行钢化处理,导致外壳耐压试验时损坏(如图22所示)。

产品设计过程中,在透明件选型时要选择正规、有资质的厂家且经过钢化处理的产品。

(5)压力重叠

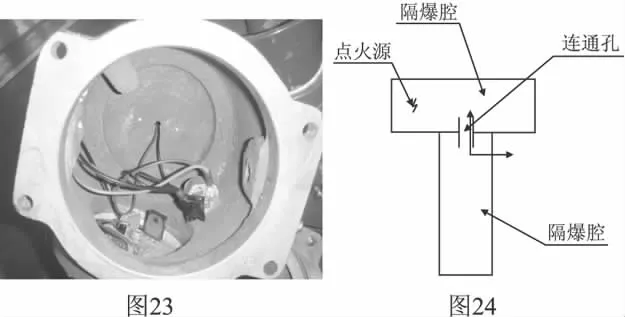

两个隔爆腔之间设计有隔板,隔板上开有小孔(如图23所示)这样使内部爆炸时造成压力重叠现象,导致隔爆外壳损坏。

这个试验样品是一个“T”型结构,隔爆腔之间被开有小孔的隔板分开,试验在常压下进行。点火源的位置如图(如图24所示)。试验证明,这种结构是十分不合理的结构,一是结构形状不合理;二是又被隔板分成两个隔爆腔,产生压力重叠现象。压力重叠现象会使隔爆外壳内部某个部位的压力比标准条件下的爆炸压力高出几倍,按照正常条件设计的隔爆外壳就有可能损坏。

这种结构在设计时是可以避免的,只要把隔板上的小孔设计成隔爆结构就可以了。

在有一些情况下,设计时已经选择了很合理的隔爆外壳形状,但是,由于隔爆外壳内部元器件的形状和布置无法改变,试验时出现压力重叠现象。这种情况设计时必须增加隔爆外壳的机械强度。

通常情况下,隔爆外壳应采用长方体结构或圆柱体结构。长方体的宽度与长度之比,圆柱体的直径与长度之比应是2/3。如果隔爆外壳需要隔板分开时,分开后的各独立的隔爆腔,也应该符合这一要求。各独立的隔爆腔之间应该以隔爆结构箱连通。

(6)钢板焊接外壳没有经过去应力处理去除焊接应力,开盖后隔爆面变型导致隔爆面不平度超差,不能满足隔爆间隙要求。为满足隔爆间隙要求增加了螺栓预紧力,外壳耐压试验时螺栓拉断。

在产品制造过程中,焊接时焊件受到不均匀的局部加热和冷却,产生焊件变形和焊件应力,导致在以后的加工、使用过程中出现变形或开裂现象。所以,隔爆外壳焊接后必须进行去应力处理。焊件应力的消除方法通常采用①整体退火;②自然失效;③振动法。

2.8 内部点燃不传爆试验

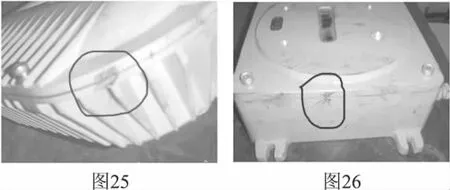

(1)铸造铝合金隔爆外壳隔爆面厚度太薄(如图25所示),导致强度不能满足壳体内部试验爆炸压力的要求,内部点燃不传爆试验时传爆。

在产品设计过程中,隔爆外壳隔爆面厚度设计要考虑强度问题,一般情况下隔爆面厚度应不小于8mm。也可以通过理论计算获得。

(2)螺纹紧固件、紧固隔爆外壳壳体和盖,由于紧固螺栓之间距离大(如图26所示),导致强度不能满足壳体内部试验爆炸压力的要求,内部点燃不传爆试验时传爆。

在产品设计过程中隔爆外壳壳体与盖之间的螺纹紧固件的距离不应太大,太大就要加大螺栓尺寸,加大螺栓尺寸就要加大隔爆面宽度,导致材料浪费。一般情况下隔爆外壳壳体与盖之间的螺纹紧固件的距离应在90~120mm之间。

3 结束语

本文介绍了在检验过程中,部分防爆电气产品生产企业,送检样品或抽查产品中出现的质量问题及解决办法。希望对防爆电气产品生产企业中的设计人员有所帮助,使我国的防爆电气产品的质量和安全性能有所提高。

[1] GB3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求[S].

[2] GB3836.2-2000爆炸性气体环境用电气设备第2部分:隔爆型‘d’[S].

[3] GB3836.15-2000爆炸性气体环境用电气设备第15部分:危险场所电气安装(煤矿除外)[S].

[4] 刘鸿文.材料力学[M].北京:高等教育出版社.

[5] 徐灏.机械设计手册第一卷[M].北京:机械工业出版社,1994.