微波水热时间对C/C复合材料结构和抗氧化性能的影响

2011-09-29曹丽云黄剑锋杨新平

弭 群 曹丽云 黄剑锋 杨新平

(陕西科技大学,教育部轻化工助剂化学与技术重点实验室,西安 710021)

微波水热时间对C/C复合材料结构和抗氧化性能的影响

弭 群 曹丽云 黄剑锋*杨新平

(陕西科技大学,教育部轻化工助剂化学与技术重点实验室,西安 710021)

以磷酸、B4C和Al2O3为原料,采用一种新的微波水热法对C/C复合材料基体进行了抗氧化改性,重点研究了微波水热时间对改性试样物相组成、微观结构和抗氧化性能的影响。采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、能量色散谱仪(EDS)及X射线光电子能谱(XPS)对改性后试样进行了表征。结果表明:改性后复合材料表面覆盖了一层由熔融态的HPO3、B2O3和结晶的Al(PO3)3、微量B4C粒子组成的涂层。经60~120 min的微波水热改性,复合材料的抗氧化性能随着微波水热处理时间的延长而改善,达到一定程度后,其变化不再明显。微波水热处理100 min后的试样抗氧化性能最佳,在600℃静态空气气氛下氧化16 h 后,氧化失重仅为 9.5×10-4g·cm-2,氧化失重速率维持在 4.46×10-5g·cm-2·h-1的极低水平。

C/C复合材料;微波水热;氧化

碳/碳(C/C)复合材料具有质量轻、高比强、高比模、热膨胀系数小、耐热冲击、耐烧蚀等一系列优异特性[1-3],其突出的优点还在于这种材料在高温下的强度较常温降低不明显,甚至会稍微上升[4]。因而其被广泛应用于热防护系统的鼻锥、机翼前缘及航空刹车副[5-6]。研究表明,高温有氧条件下,未作抗氧化处理的C/C复合材料在370℃左右会开始氧化,而高于500℃后其会迅速氧化[7-11],导致强度大幅下降而引起材料的失效。因此,解决C/C复合材料的高温氧化问题是充分利用其性能的前提。

目前,C/C复合材料的抗氧化方法主要有两种途径:涂层技术[12-13]和基体改性[14-16]。由于涂层与复合材料基体的热膨胀系数有差异,将引起很大的残余应力,可能导致涂层裂纹的产生,而这种裂纹在低温下不能够愈合,涂层在低温下将失去防氧化作用[17-18]。基体改性则可以在低温下(1 000℃以内)对碳/碳复合材料进行有效防护,报道的主要有碳纤维改性、基体置换法、添加剂法及浸渍法[19]等几种方法。但存在着制备工艺复杂、周期长、成本高等不足,且改性过程会对材料的强度等力学性能有很大影响等。本研究采用一种新颖的微波水热方法对碳/碳复合材料进行抗氧化改性,利用微波水热体系形成的高温高压使悬浮液中的氧化抑制剂通过扩散反应等渗透到复合材料的内部缺陷处,且在材料表面形成一层氧化保护层,从里到外有效保护C/C复合材料。重点研究了微波水热改性时间对C/C复合材料结构和抗氧化性能的影响。

1 实验部分

1.1 C/C复合材料水热处理工艺

实验采用等温化学气相渗透(CVI)法制备的2DC/C 复合材料,密度 1.70 g·cm-3。 将试样切成 8 mm×8 mm×3 mm块状,依次用240、800、1 200目的SiC砂纸打磨试样,接着分别用乙醇和蒸馏水在超声波清洗器中清洗试样,最后置于烘箱中在200℃下干燥2 h后备用。

将磷酸溶液(A.R.,85wt%)及 B4C(A.R.,120 目)和Al2O3(A.R.,120 目)粉料按 50 mL∶2 g∶2 g 比例依次加入到烧杯中,搅拌使悬浮液均匀即得悬浮液。将备用的C/C复合材料试样浸入配制好的悬浮液中,并将此悬浮液置入微波水热反应釜中,控制填充比为50%。然后将反应釜放入微波水热仪MDS-8中,在200℃下对试样进行60~120 min的微波水热处理。同时,将试样浸入悬浮液中静置24 h,得到未经过微波水热处理的改性试样,以作比较。待反应结束后,从水热釜中取出试样,在马弗炉中360℃保温6 h即得到改性后的试样。

1.2 结构表征与性能测试

采用热重分析方法在马弗炉中进行静态氧化实验,氧化温度为600℃。每隔一定时间从炉中取出试样,并用精度为0.1 mg的电子天平测量氧化前后样品重量,得到样品相对失重随时间的变化曲线。利用Archimedes原理测量改性后材料的密度。利用液体静力学法测量开气孔率。采用日本理学D/max2200pc型X射线衍射仪,JSM-6460型扫描电子显微镜和能量色散谱仪分别对改性试样的表面物相组成、微观结构和微区化学组成进行表征。采用X射线光电子能谱研究了改性材料表面元素的电子结构和化学环境,用C1s 284.6 eV做内标,对测试谱峰值进行荷电校正。

2 结果与讨论

2.1 微波水热改性C/C复合材料表面物相分析

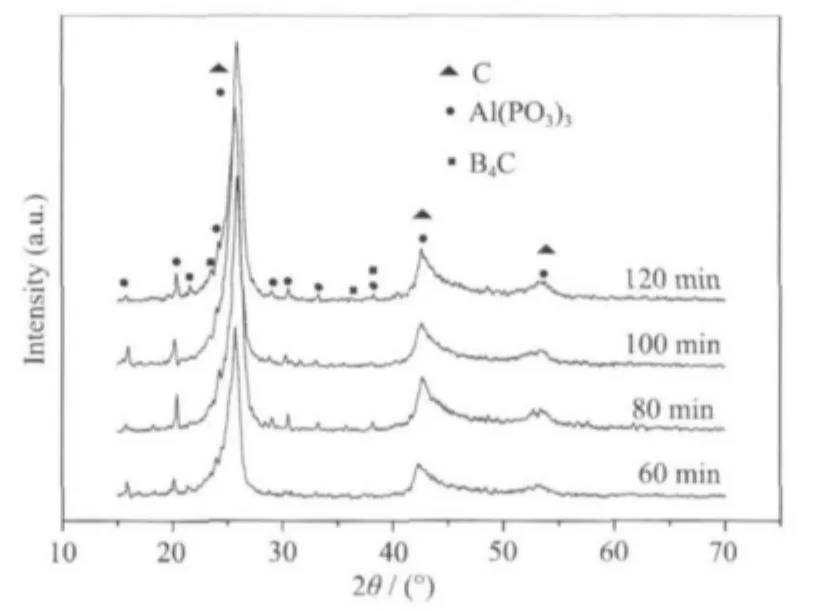

图1是不同微波水热时间处理的C/C试样表面XRD图。从图中可以看出,经过微波水热处理后,XRD图中均出现Al(PO3)3相的特征衍射峰,说明复合材料经过微波水热改性后表面有Al(PO3)3微晶生成,且微波水热反应达到80min时,Al(PO3)3相的特征衍射峰最强。Al(PO3)3晶相的生成可能是在微波水热过程中发生了如式(1)~(2)的反应所导致的。此外,从XRD图中还可看出,试样表面还有微量B4C微晶的存在。

图1 不同微波水热时间处理的C/C试样表面XRD图Fig.1 Surface XRD patterns of the modified C/C samples treated at different MH time

2.2 微波水热改性C/C复合材料表面形貌分析

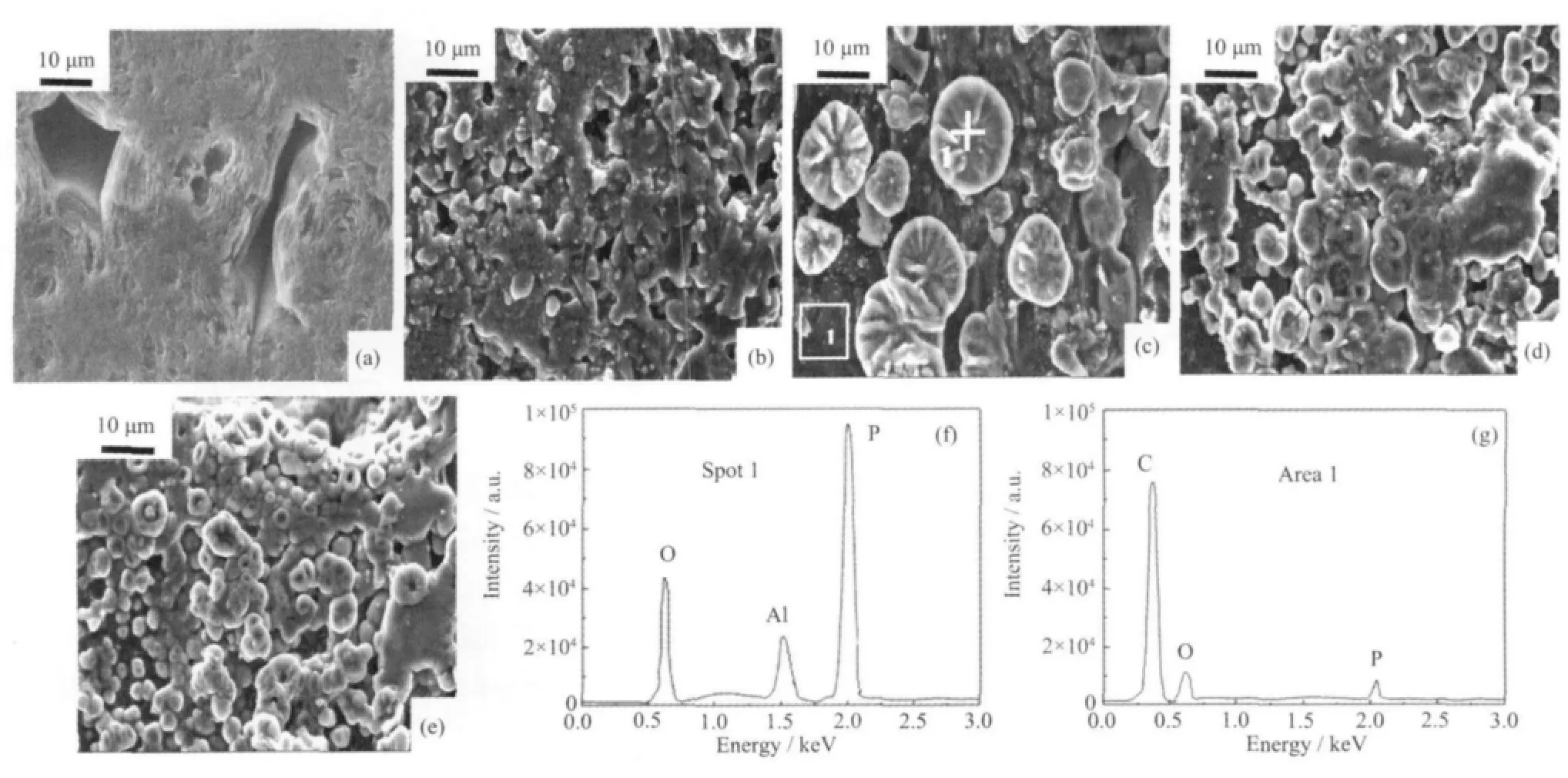

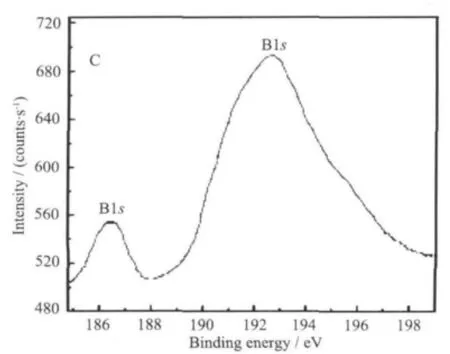

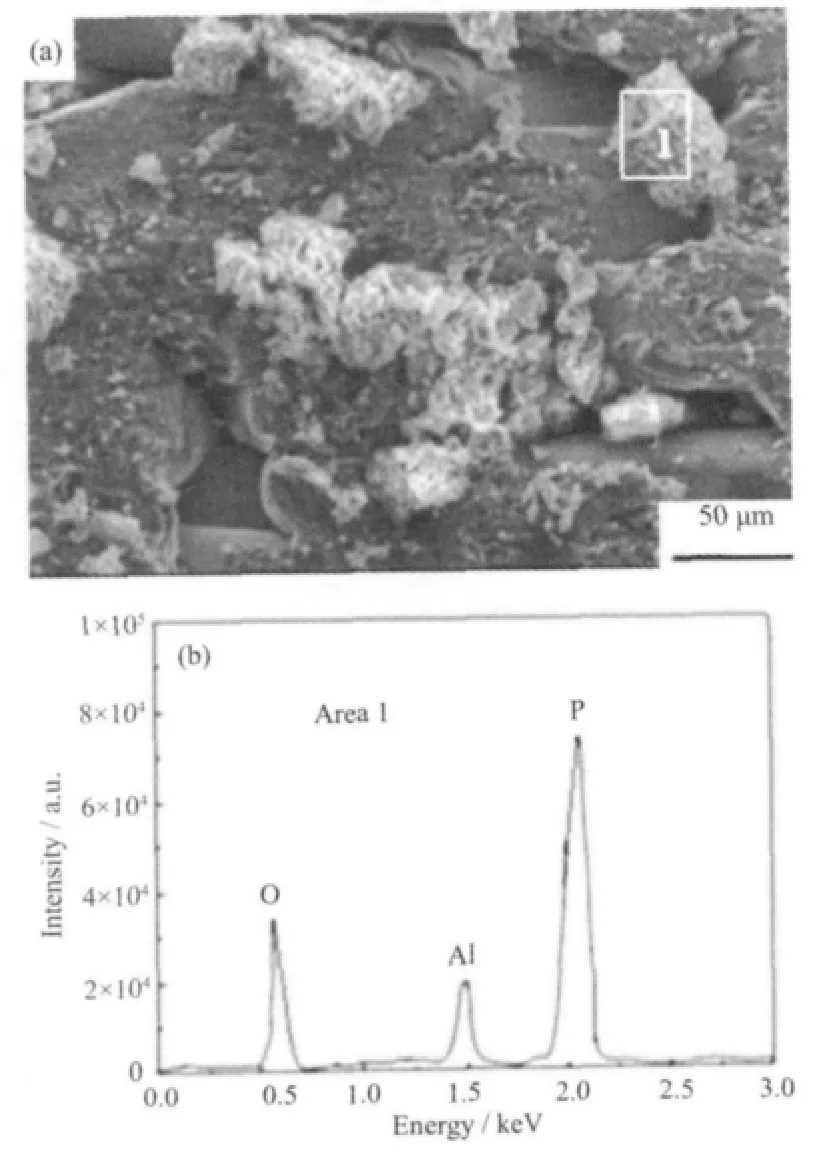

图2是不同时间微波水热改性处理的C/C复合材料表面SEM形貌和EDS能谱分析。从图2(a)中可以看出,C/C复合材料表面覆盖了一层连续且较致密的涂层(图2(b)),这是由于在微波水热相对高的温度和压力推动力下,悬浮液中的物质能够渗透到复合材料内部并在表面形成了一层涂层,该涂层有效填充了复合材料表面的微裂纹和孔隙,这有利于提高复合材料的抗氧化性能。在连续涂层的表面,分布了一些圆形的微晶(图2(c)),根据EDS能谱分析,这些微晶是由O,Al和P元素组成,连续涂层表面则由C,O和P元素组成(图2(f)(g)),C元素来源于C/C复合材料基体。结合XRD分析可知,微晶则主要有Al(PO3)3组成。由于EDS无法测到原子序数较小的B元素,经过对表面B元素的XPS分析(图3),改性后试样表面B元素的XPS拟合谱图中出现了2个B1s峰,对应的电子结合能分别为 192.9 和 186.1 eV。经过标定,前者对应于B2O3的B1s峰的电子结合能,后者对应于B4C的B1s峰的电子结合能。即涂层表面的B元素以无定形的B2O3和微晶B4C形式存在。结合图2的分析结果,试样表面的连续相涂层应由 Al(PO3)3、B4C 微晶和非晶态的 B2O3、HPO3组成。由XPS和XRD图可知,B4C在微波水热条件下更多的转化为非晶B2O3(式3),非晶B2O3的形成及其对缺陷的填充,有利于提高复合材料的抗氧化性能。

图2 不同时间改性试样表面的SEM形貌及EDS能谱分析Fig.2 Surface SEM images and EDS analyses of the modified composites treated at different time(a)non-treated;(b)60 min;(c)80 min;(d)100 min;(e)120 min;(f)(g)Spot and area EDS analyses of(c)

图3 改性后C/C复合材料表面B元素的X射线光电子能谱图Fig.3 XPS spectrum of B element for the as-modified C/C composites

从图2还可以看出,微波水热处理时间对改性C/C复合材料表面的微观结构有很大影响。在60~120 min微波水热处理范围内。随着时间的延长,Al(PO3)3晶体成核不断长大,且越来越多Al(PO3)3晶体聚集到一块,连接成一层致密的Al(PO3)3涂层覆盖在复合材料的表面。复合材料表面基本被覆盖,为氧气进入材料内部提供了一层屏障,且在微波水热体系形成的超临界流体使悬浮液中的氧化抑制粒子渗透到基体内部缺陷处,隔离基体内部的氧化活性点,从而整体上保护复合材料,有效抑制氧气在高温下对复合材料的侵蚀。

2.3 改性后C/C复合材料的致密性

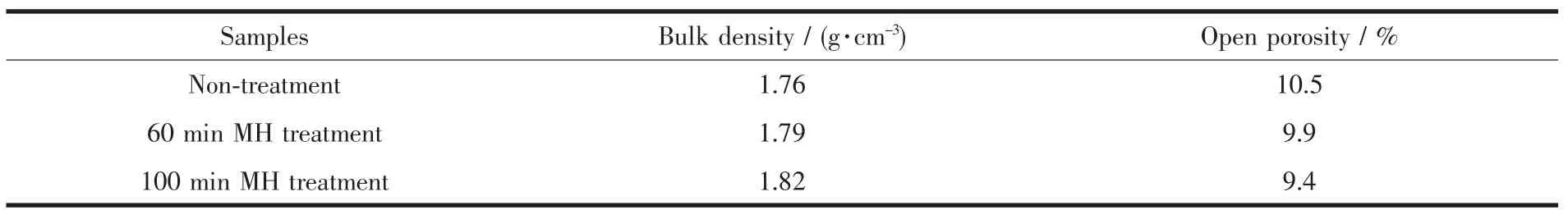

表1为改性后C/C复合材料样品的密度和开气孔率。从表1看出:改性后试样的密度相对未改性前都有所增加,开气孔率明显减小。结果说明:经过微波水热处理后,悬浮液在高的温度和压力推动下能够浸入复合材料的内部空隙及缺陷处,并在试样的表面堆积了一层相对致密的涂层,改性后复合材料的致密性得到明显提高。

表1 改性后C/C复合材料样品的密度和开气孔率Table 1 Densities and porosities of the composites after microwave hydrothermal treatment

2.4 微波水热改性C/C复合材料的抗氧化性能及其氧化行为

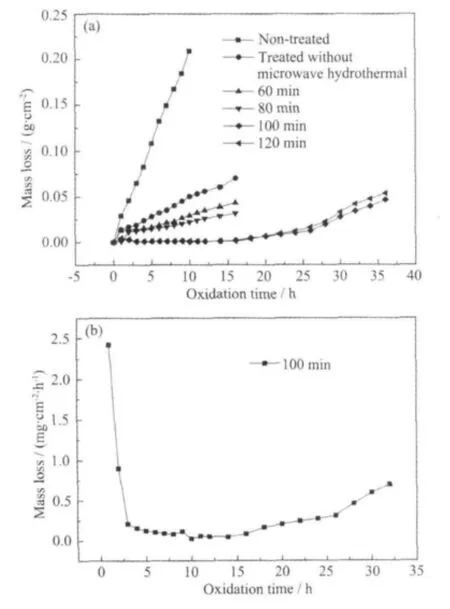

图4为改性试样在600℃的恒温氧化曲线。从图4(a)可以看出,未经过改性处理C/C复合材料在氧化 10 h 后失重率为 20.9×10-2g·cm-2,未经微波水热改性直接浸渍试样的抗氧化性能提高不明显,经微波水热在60~120 min范围内改性处理后,试样的抗氧化性能都得到明显提高。因此,可以推断,在微波水热环境中浸渍处理对试样的抗氧化性能有很好的改善作用。这是因为在相对高的温度和压力下,有利于氧化抑制剂的渗透。其中微波水热处理100 min后,在600℃空气气氛中氧化16 h后失重率仅为 9.5×10-4g·cm-2,说明微波水热处理是提高 C/C复合材料抗氧化性能的一种有效手段。从图4(a)还可以看出,在60~120 min的微波水热处理范围内,随着改性时间的延长,C/C复合材料的抗氧化性能逐渐改善,在100 min时抗氧化性能达到最佳值;当微波水热处理时间增至120 min时,材料的抗氧化性能随改性时间的延长变化不再明显。这是由于C/C复合材料的内部孔隙及裂纹有限,在微波水热浸渍处理过程,氧化抑制剂的渗透会达到饱和。

图4 改性试样在600℃的恒温氧化曲线Fig.4 Isothermal oxidation curves of the modified C/C composites at 600℃

对于添加B4C的C/C复合材料,在其氧化质量损失过程中,复合材料的抗氧化性能主要基于B4C在500℃左右开始氧化,氧化后生成玻璃态的B2O3,B2O3在450℃以上即可流动,在600~1100℃的范围内粘度为103~10 Pa·s,因而B2O3可在复合材料表面形成对氧起扩散阻挡作用的连续保护膜,亦可以填充复合材料的的内部气孔和微裂纹,封闭氧化活性部位,氧化抑制效应将大大提高[20]。 其中,B4C在空气中烧结氧化会发生如反应式(4)所示反应,导致有微量增重产生。

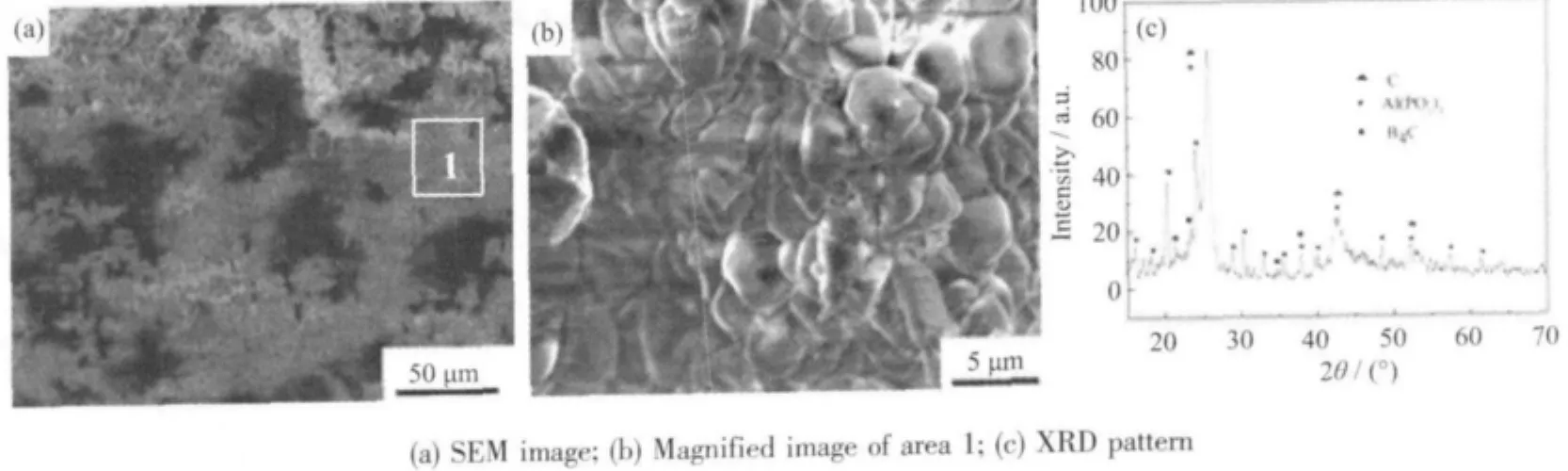

图4(a)中,经100 min微波水热处理后的试样在600℃的静态空气氧化过程如下:试样在前3 h内出现较小的增重,是由于复合材料内部的B4C在高温下氧化熔融生成B2O3所致(式4)。在氧化16 h内,复合材料几乎没有失重现象,说明微波水热改性后在复合材料表面生成的致密涂层有效阻挡了氧气向材料内部的扩散(图2(d)),同时生成的玻璃态B2O3很好的封闭氧化活性点,整体上保护了C/C复合材料。继续延长氧化时间至26 h,复合材料在这段区间内随时间的延长开始失重,并呈现线性增长。图5为改性试样在600℃的空气气氛中氧化22 h后的SEM及XRD,结合XRD分析可知,在氧化过程中复合材料表面生成的Al(PO3)3晶体涂层在局部已出现氧化腐蚀坑,不能完全阻挡氧气向基体内部的扩散。氧化26 h后,复合材料的失重率与时间的线性增长更为明显,此时氧化速率明显增大,可能是玻璃态B2O3在长时间高温下逐渐挥发,不能完全保护基体所致。图6为试样断面SEM形貌及EDS能谱分析,600℃的空气气氛中经36 h氧化后,渗透到基体内部的 B2O3、B4C、HPO3、Al(PO3)3等物质在长时间高温烧结下发生分解和挥发,不能有效填充试样的内部空隙和微裂纹,致使抗氧化性能有所下降。从图4(b)对应于微波水热改性100 min试样在600℃的恒温氧化速率曲线。图中可以明显的看到复合材料的氧化基本可以分为3个阶段:在16 h内,试样的氧化速率基本为零,此时表面涂层和渗入内部的氧化抑制剂有效填封复合材料的裂纹及活性点,整体上保护复合材料;在16~26 h时间区间内,复合材料的氧化随时间的增长呈现线性增长。表面涂层出现氧化腐蚀坑,不能形成连续保护层,试样失重有所增加;26 h以后,氧化抑制剂进一步分解和挥发,使得氧化速率明显增快,继续延长氧化时间,材料将逐渐失效。

图5 改性试样在600℃的空气气氛中氧化22 h后的SEM形貌及XRD图Fig.5 Surface SEM images and XRD pattern of the modified composites oxidized at 600 ℃ for 22 h

图6 在600℃空气中氧化36 h后改性试样断面的SEM形貌及EDS能谱分析Fig.6 Cross-sections SEM images and EDS analyses of the modified composites oxidized in air for 36 h at 600℃

3 结 论

微波水热改性方法是一种简便有效的C/C复合材料改性新方法,其操作简单,改性时间短,温度低。以磷酸、B4C和Al2O3为原料,采用微波水热处理改性C/C复合材料,改性后复合材料表面覆盖了一层由非晶态的HPO3、B2O3和结晶的Al(PO3)3、微量 B4C粒子组成的涂层。在60~120 min微波水热改性范围内,复合材料的抗氧化性能随着时间的延长而改善,达到一定程度后,其变化不再明显。在100 min时抗氧化性能得到最佳值,可使复合材料在600℃空气气氛中保护C/C复合材料长达16 h,相应的氧化失重和氧化失重速率维持在 9.5×10-4g·cm-2,4.46×10-5g·cm-2·h-1的极低水平。

[1]ZHAO Jia-Xiang(赵 稼 祥 ).Chin.Mater.Eng.(Cailiao Gongcheng),2000(10):40-45

[2]Christopher R M,Jones L E.Carbon,2005,43:2272-2276

[3]Park S J,Cho M S,Lee J R,et al.Carbon,1999,37:1685-1689

[4]Huang J F,Li H J,Zeng X R,et al.Appl.Surf.Sci.,2006,252:4244-4249

[5]LI He-Jun(李贺军).Chin.New Carbon Mater.(Xinxing Tan Cailiao),2001,16(2):79-80

[6]SUN Guo-Ling(孙国玲),LI He-Jun(李贺军),QI Le-Hua(齐乐华),et al.Chin.Acta Metallur.Sin.(Jinshu Xuebao),2006,42(10):1046-1050

[7]LUO Rui-Ying(罗瑞盈).Chin.J.Mater.Sci.Eng.(Cailiao Kexue Yu Gongcheng),2000,(8):7-10

[8]LI Yun-Xin(李蕴新),ZHANG Shao-Wei(张绍维),ZHOU Duan-Fa(周端发).Chin.J.Mater.Sci.Eng.(Cailiao Kexue Yu Gongcheng),1996,14(2):6-14

[9]WANG Shi-Ju(王世驹),AN Hong-Yan(安宏艳),CHEN Yu-Mei(陈渝眉),et al.Chin.Ordnance Mater.Sci.Eng.(Bingqi Cailiao Kexue Yu Gongcheng),1999,22(4):36-40

[10]Sheehan J E,Strife J R.Am.Ceram.Soc.Bull.,1988.67(2):369-374

[11]HUANG Jian-Feng(黄剑锋),LI He-Jun(李贺军),XIONG Xin-Bo(熊信柏),et al.Chin.New Carbon Materials(Xinxing Tan Cailiao),2005,20(4):1-7

[12]Huang J F,Zeng X R,Li H J,et al.Carbon,2003.41(14):2825-2829

[13]Huang J F,Li H J,Zeng X R,et al.Carbon,2004.42(11):2356-2359

[14]Sogabe T,Okada O,Kuroda K,et al.Carbon,1997.35(1):67-72

[15]Cameron G C,James E.Carbon.1995.33(4):389-395

[16]Fan Z J,Song Y Z.Carbon.2003.41(3):429-436

[17]Morimoto T,Ogura Y,Kondo M.Carbon,1995.33(4):351-357

[18]YI Mao-Zhong(易茂中),GE Yi-Cheng(葛易成),HUANG Qi-Zhong(黄启忠),et al.Chin.Power Metall.Mater.Sci.Eng.(FenmoYejinCailiaoKexueYuGongcheng),2001,6(1):24-29

[19]WANG Hai-Jun(王海军),WANG Qi-Hua(王齐华),GU Xiu-Juan(顾秀娟).Chin.J.Mater.Sci.Eng.(Cailiao Kexue Yu Gongcheng Xuebao),2003,21(1):117-121

[20]Mckee D W.Carbon,1988,26(5):659-664

Influence of Time on Structure and Oxidation Resistance of Carbon/Carbon Composites Modified by a Microwave Hydrothermal Process

MI Qun CAO Li-Yun HUANG Jian-Feng*YANG Xin-Ping

(Key Laboratory of Auxiliary Chemistry&Technology for Light Chemical Industry(MOE),Shaanxi University of Science&Technology,Xi′an 710021,China)

Carbon/carbon (C/C)composites were modified by a new microwave hydrothermal(MH)process using B4C,Al2O3powders and phosphoric acid as source materials.The influence of the MH treatment time on the phase,microstructure and anti-oxidation property of the as-modified composites was investigated.The as-modified C/C composites were characterized by X-ray diffraction,scanning electron microscopy,energy dispersive spectroscopy and X-ray photoelectron spectroscopy techniques.Results show that the surface of the modified C/C composites is covered by a coating composed of molten HPO3,B2O3and crystalline Al(PO3)3,with a little of B4C particles.The oxidation resistance of the composites is effectively improved with the increase of time at the range of 60~120 min.The mass loss of the modified C/C composites treated at 200 ℃ for 100 min is only 9.5×10-4g·cm-2after oxidized at 600 ℃ in static air for 16 h and the corresponding mass loss rate is only 4.46×10-5g·cm-2·h-1.

carbon/carbon composites;microwave hydrothermal;oxidation

TB322

:A

:1001-4861(2011)03-0457-06

2010-10-08。收修改稿日期:2010-11-04。

国家自然科学基金(No.50772063);教育部博士点基金(No.20070708001)和陕西科技大学研究生创新基金资助项目。

*通讯联系人。 E-mail:hjfnpu@163.com

猜你喜欢

杂志排行

无机化学学报的其它文章

- Synthesis,Crystal Structure and Cytotoxicity of Palladium(Ⅱ)Complexes with N-(4-methylbenzoyl)-L-valine Dianion and Aromatic Diimine

- Synthesis,Crystal Structure of Uranium-Potassium Heteronuclear Coordination Polymer

- Synthesis,Crystal Structure and Antibacterial Activity of Magnesium(Ⅱ)Complex with N-Benzenesulphonyl-L-phenylalanine and 1,10-Phenanthroline

- 盐湖卤水萃取提锂及其机理研究

- 氧化钛催化羟基磷灰石分解制备可降解磷酸钙陶瓷

- 菱镁矿风化石与叶腊石合成堇青石的结构表征