莫来石抗氧化外涂层的制备及抗氧化性能

2011-09-29黄剑锋曹丽云吴建鹏

杨 强 黄剑锋*, 杨 婷 曹丽云 吴建鹏

(1教育部轻化工助剂化学与技术重点实验室陕西科技大学材料科学与工程学院,西安 710021)(2西安交通大学材料科学与工程学院,西安 710049)

莫来石抗氧化外涂层的制备及抗氧化性能

杨 强1黄剑锋*,1杨 婷2曹丽云1吴建鹏1

(1教育部轻化工助剂化学与技术重点实验室陕西科技大学材料科学与工程学院,西安 710021)(2西安交通大学材料科学与工程学院,西安 710049)

以莫来石粉体(3Al2O3·2SiO2)为原料,采用水热电泳沉积法在C/C-SiC复合材料表面制备了莫来石外涂层。借助XRD和SEM等对涂层的晶相组成和显微结构进行了表征。研究了水热沉积电压对莫来石外涂层相组成、形貌及高温抗氧化性能的影响。结果表明:外涂层主要由莫来石晶相组成。当沉积电压控制在120~180 V范围内时,莫来石外涂层的致密程度、厚度及抗氧化性能随着沉积电压的升高而提高。当沉积电压达到210 V时,制备的外涂层出现疏松、裂纹等缺陷,抗氧化性能减弱。抗氧化测试表明与包埋法制备的SiC-C/C涂层试样相比,莫来石-SiC-C/C涂层试样的抗氧化性能明显提高。当沉积电压为180 V时,制备的复合涂层试样可在1500℃的空气气氛下有效保护C/C复合材料164 h,其失重仅为1.75%。

C/C复合材料;莫来石外涂层;水热电泳沉积法;沉积电压

0 引 言

碳/碳(C/C)复合材料是以碳纤维为增强相的碳基复合材料,是20世纪60年代后期发展起来的一种新型高温结构材料。由于碳/碳复合材料热膨胀系数低、密度低、耐烧蚀、耐腐蚀、摩擦系数稳定、导热导电性能好、高强度、高模量等特点,使得碳/碳复合材料被广泛应用于航空、航天及民用工业领域[1]。但是,C/C复合材料在温度超过450℃就开始氧化,导致在高温下不能发挥优异的力学性能。从而限制了其作为高温结构材料在氧化气氛下的广泛应用[2-7]。因此,防氧化成为C/C复合材料应用的关键。C/C复合材料的氧化防护主要采取以下两种措施:一是抗氧化基体改性法。其主要目的是使得C/C基体本身能够耐氧化;二是抗氧化涂层法,其本质是利用高温涂层隔离氧和C/C基体来达到防氧化的目的。但是采用单一的涂层很难长时间保护C/C复合材料,而采用多层复合涂层可以达到这个效果[2-3]。在多层复合涂层体系里面,主要以与C/C基体具有良好物理化学相容性的SiC陶瓷材料作为内涂层,然后在其表面涂覆具有良好热稳定性、相容性和阻氧能力的外涂层。作为外涂层的材料有很多种,例如硅酸钇涂层[5]、ZrO2-SiO2涂层[6]、SiC 晶须增韧 MoSi2-SiC-Si涂层[7]等。其中莫来石作为C/C-SiC外涂层使用具有以下优点[8-10]:(1)具有较高的热稳定性和抗氧化性能,熔点大于1 800℃。(2)热膨胀系数与SiC非常接近,在高温下热应力很小,匹配性很好[11]。(3)在高温下可以生成低氧渗透率的SiO2相和高温稳定性良好的α-Al2O3相,可以大大提高涂层的高温抗氧化性能。研究表明,以莫来石作为涂层材料,可以大大提高C/C复合材料的抗氧化性能。Damjanovic等[12]采用溶胶-凝胶法在SiC-C/C材料表面制备了莫来石涂层,并在1200~1550℃测试了莫来石涂层的保护性能。吕振林[13]等人同样也用溶胶-凝胶法在SiC材料表面制备了莫来石涂层,发现莫来石涂层可显著提高SiC材料的高温抗氧化性能。兰逢涛[14]等采用喷涂法在SiC-C/C复合材料表面制备了堇青石-莫来石复合涂层,发现这种复合层可以在1300℃下保护C/C复合材料达到200 h,并经历了11次的热震。黄剑锋等采用二次包埋法制备的莫来石-Al2O3-SiC复合涂层[9]以及采用一次包埋法制备的Al2O3-莫来石-SiC-Al4SiC4复合涂层[10]对C/C复合材料的抗氧化保护具有很好的效果。水热电泳沉积是一种在较低温度下制备致密涂层的新技术,它综合了电泳沉积法和水热法两者的优点。采用该方法已经在SiC-C/C材料表面成功制备了多种体系的外涂层[15-17]。本研究采用水热电泳沉积法在C/C-SiC基体表面制备了莫来石高温抗氧化涂层。研究了沉积电压对莫来石涂层晶相及显微结构的影响,并对涂层的抗氧化性能进行了测试。

1 实验部分

1.1 莫来石粉体的制备

将5 mL的正硅酸乙酯(TEOS)、无水乙醇、蒸馏水以1∶4∶2的体积比混合,并加入催化剂稀盐酸,调节pH=2,在磁力搅拌器上均匀搅拌1 h预水解。按照莫来石(3Al2O3·2SiO2)的组成,用电子天平(精确到0.01 g) 精 确称 取 25.12 g 的九水硝酸铝(Al(NO3)3·9H2O)并置于含有25 mL去离子水的烧杯中,于常温下在磁力搅拌器上均匀搅拌直到铝盐完全溶解。而后,把得到的铝盐溶液倒入水解好的TEOS中,一边搅拌,一边用氨水调节其pH=4.5。把得到的溶胶置于烘箱中,在烘箱温度60℃下烘干为干凝胶。将烘干后的前驱体粉末置于坩埚中,并在1300℃煅烧,最终得到粉体。

1.2 C/C-SiC复合材料的制备

将密度约1.7 g·cm-3的 2D-C/C复合材料切割成 10 mm×10 mm×10 mm 的试样。采用 320 目(46.2±1.5 μm) 砂纸将试样磨去棱角并用 800 目(21.8±1 μm)砂纸抛光后,用无水乙醇清洗干净,然后于烘箱内80℃下烘干。SiC内涂层采用包埋法制备。包埋粉料为:65%~75%(质量分数,下同)Si粉(-300目,<53 μm),10%~20%C 粉(-300 目,<53 μm)和 5%~9%Al2O3(-350 目,<45 μm),将预处理后的 C/C 试样放入石墨坩埚,并埋入上述粉料中,将石墨坩埚放入石墨作加热体的立式真空炉中。将炉温从室温升至2 000℃,保温2 h,制得SiC内涂层。

1.3 莫来石外涂层的制备

称取3 g莫来石粉体,加入150 mL异丙醇溶液中,再超声震荡20 min后磁力搅拌12 h;再将0.3 g的碘单质加入到上述悬浮液中,超声震荡20 min后磁力搅拌12 h,制得均匀稳定的莫来石悬浮液。将配制好的悬浮液倒入水热电泳沉积反应釜中,将预先制备好的SiC-C/C基体固定于阴极,密封反应釜。将反应釜放在电炉内加热,并在120℃下保温60 min。然后接通电源,沉积电压控制在120~210 V,水热电泳沉积10 min后切断电源并关闭电炉。待水热釜冷却到室温后,取出试样置于60℃烘箱中干燥4 h后即可得到均匀涂覆的涂层试样。

1.4 涂层的表征及性能测试

采用日本理学Rigaku D/MAX2200PC型X射线衍射仪(XRD)分析涂层表面的晶相组成,其实验条件为 Cu 靶 Kα 线(λ=0.15418 nm),石墨晶体单色器,管电压40 kV,管电流40 mA,狭缝DS=1。采用日本JEOL公司的JSM-6390A型扫描电子显微镜(SEM)观察涂层试样的表面、断面显微结构以及试样抗氧化之后的表面形貌,其中加速电压为30 kV,最高放大倍数300 000。在1500℃的空气气氛下对涂层试样进行恒温静态抗氧化性能测试。

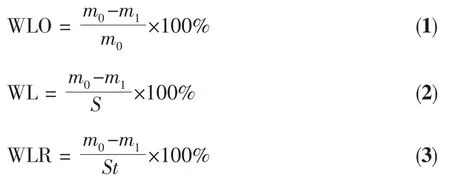

在测试过程中定期从高温管式电炉中取出试样,冷却后采用误差为±0.1 mg的分析天平对试样称重。涂层试样的氧化失重率(WLO)、单位面积的失重量(WL)及失重速率(WLR)的计算分别如式(1)~(3)所示。

其中m0为涂层试样的初始重量,m1为涂层试样氧化一定时间后的重量,S为试样的表面积,t为氧化时间。

2 结果与讨论

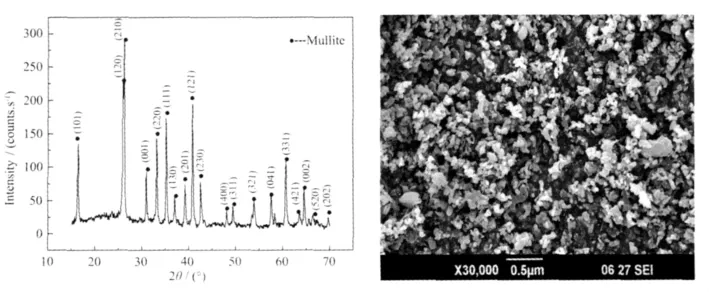

2.1 所制备粉体的形貌与相组成

图1为溶胶-凝胶法制备的粉体的XRD图与SEM照片。从图中可以看出,所制备的粉体为单一物相的莫来石粉体,粉体的形貌为球形或类球形,粒径在 40 nm~0.3 μm。

图1 溶胶-凝胶法制备的粉体的XRD图和SEM照片Fig.1 XRD pattern and SEM image of the mullite powders prepared by sol-gel process

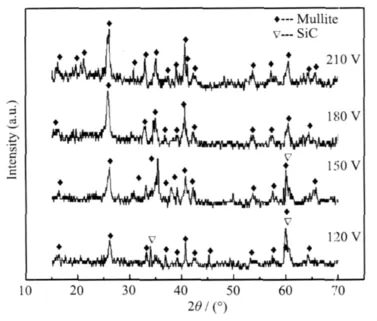

2.2 涂层的相组成分析

图2为不同沉积电压下所制备的莫来石-SiC-C/C试样表面的XRD图。从图2可以看出:120~210 V沉积电压范围内,涂层的XRD图均出现了莫来石晶相衍射峰,符合初始粉体的物相构成。

图2 不同沉积电压下制备的莫来石-SiC-C/C试样表面的XRD图Fig.2 XRD patterns of the mullite-SiC-C/C samples prepared at different voltages

但是在120和150 V沉积电压下,还出现了SiC的衍射峰,可以推断出,此时制备的莫来石外涂层可能较薄或者不均匀。随着沉积电压的升高,莫来石晶相的衍射峰逐渐增强,SiC的衍射峰消失。沉积电压升高为210 V时,莫来石晶相衍射峰明显而且尖锐,强度最强。由此可见,涂层中莫来石晶相的结晶程度有所改善。

2.3 涂层的显微结构分析

图3为不同沉积电压下制备的莫来石-SiC-C/C试样的表面SEM照片。由图3可以看出:当沉积电压为120 V时,所制备的涂层结构松散且不均匀,有微孔和裂纹存在,不能完全覆盖SiC内涂层,这和图3中的沉积电压在120 V下涂层衍射峰微弱且有少许SiC的衍射峰是完全吻合的。当沉积电压控制在120~180 V时,随着沉积电压的升高,涂层的均匀性和致密性都有了一定的提高。当沉积电压上升到180 V,涂层表面变得非常致密均匀。当沉积电压过高达到210 V时,涂层表面出现了明显裂纹等缺陷。

图3 不同沉积电压制备的莫来石-SiC-C/C试样的表面SEM照片Fig.3 Surface SEM images of the mullite-SiC-C/C samples prepared at different voltages

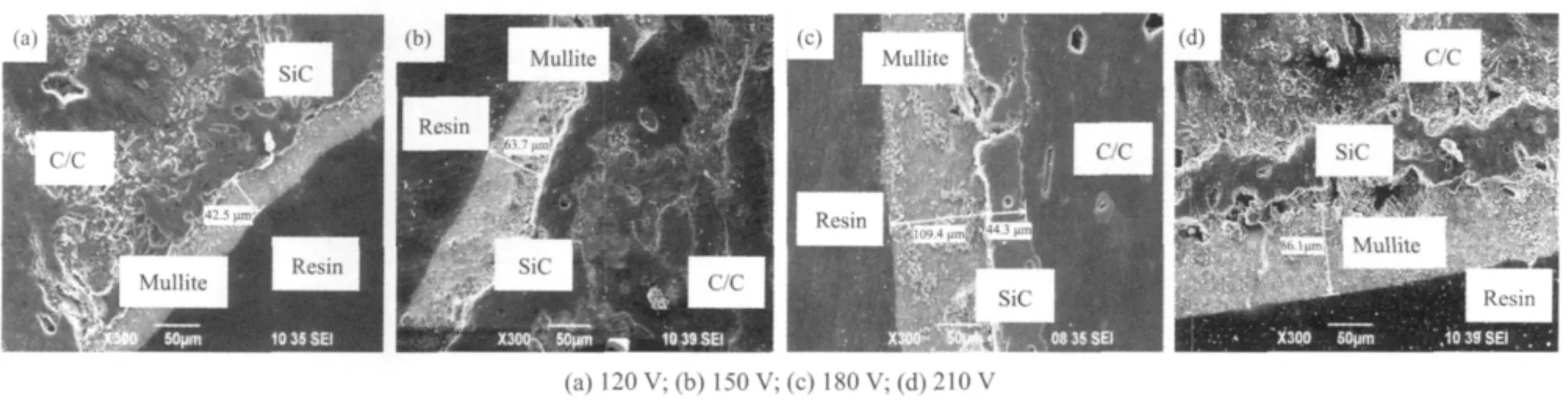

图4为不同沉积电压制备的莫来石-SiC-C/C试样的断面SEM照片。从图4(a)可以看出,沉积电压较低时,涂层较薄而且厚度不均匀。随着沉积电压的升高,莫来石外涂层的厚度逐渐增加。当沉积电压升高至 180 V时(图 4(c)),涂层的厚度达到了109.4 μm,整个涂层厚度均匀且致密,内外涂层结合比较紧密,没有出现贯穿性裂纹。当沉积电压升高到210 V时,外涂层中出现了明显的贯穿性裂纹。这可能是在过高的沉积电压下,涂层的沉积速率过快,导致涂层的内应力增大,较大的内应力影响了内外涂层之间的结合并导致了裂纹的产生,这对涂层的抗氧化性能有较大影响。

图4 不同沉积电压制备的莫来石-SiC-C/C试样的断面SEM照片Fig.4 Cross-section SEM images of the mullite-SiC-C/C samples prepared at different voltages

2.4 涂层的抗氧化性能分析

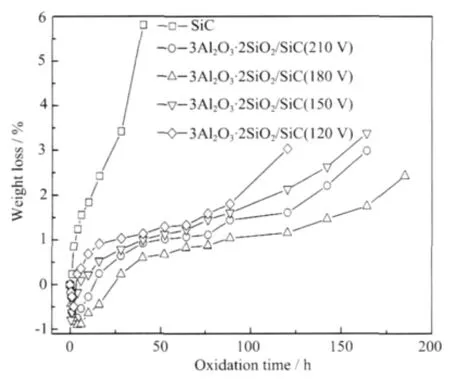

图5是SiC-C/C试样和不同沉积电压下制备的莫来石-SiC-C/C试样在1 500℃下空气中的静态氧化失重曲线。从图5中可以看出:采用包埋法制备的SiC-C/C涂层试样在1 500℃下氧化16 h后氧化失重高达2.42%,这说明单一的SiC涂层对C/C复合材料保护能力较差,不能对C/C复合材料进行长时间的有效保护。而在SiC-C/C表面沉积了莫来石外涂层后,涂层的抗氧化性能有了显著的提高,而且当沉积电压控制在180 V以下时,随着沉积电压的升高,所制备的莫来石-SiC-C/C试样的抗氧化性能逐渐增强。其中,当沉积电压为180 V时,所制备的莫来石-SiC复合涂层在1 500℃下可以有效保护C/C达到164 h,试样的氧化失重仅为1.75%,具有优异的抗氧化性能。而当沉积电压升高到210 V时,试样的抗氧化性能反而下降,结合图3(d)可知,这时外涂层中产生的贯穿性裂纹为氧气的进入提供了直接通道。

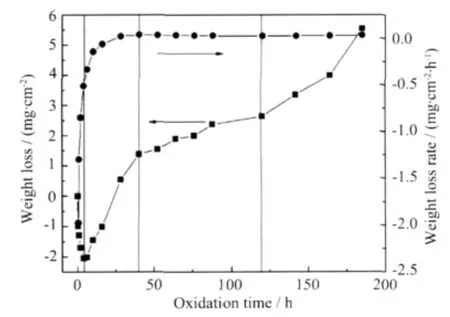

图6是在180 V沉积电压下制备的莫来石-SiC-C/C试样在1 500℃下空气中的等温氧化曲线。从图中可以看出涂层氧化164 h后的失重仅为3.9 mg·cm-2, 相应的氧化速率为 2.4×10-2mg·(cm2·h)-1。研究表明,对于具有涂层的C/C复合材料,在其氧化质量损失过程中,涂层的抗氧化性能主要由以下几个过程所决定:

图5 SiC-C/C试样和不同沉积电压下制备的莫来石-SiC-C/C试样在1 500℃下空气中的静态氧化曲线Fig.5 Isothermal oxidation curves of the SiC-C/C sample and the mullite-SiC-C/C samples prepared at different voltages in air at 1 500℃

图6 在180 V沉积电压下制备的莫来石-SiC-C/C试样在1 500℃下空气中的等温氧化曲线Fig.6 Isothermal oxidation curves of the mullite-SiC-C/C sample prepared at 180 V in air at 1 500℃

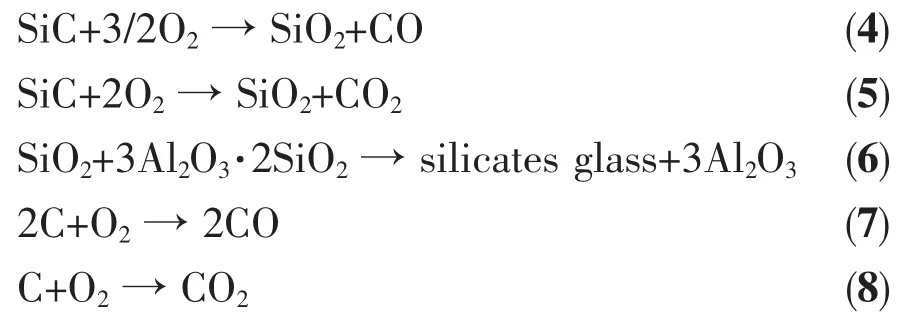

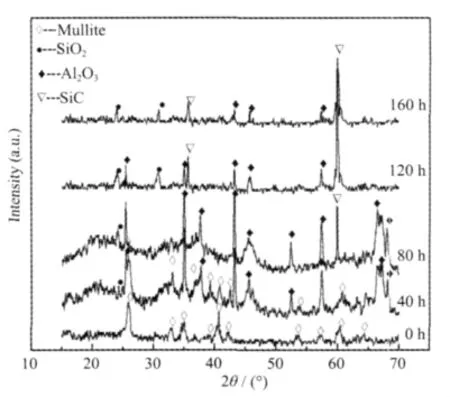

(1)氧由环境/莫来石层界面扩散穿过莫来石层向SiC/莫来石界面迁移;(2)氧通过涂层缺陷或晶界向SiC涂层/基体界面的快速迁移;(3)在SiC/莫来石界面处,氧与SiC发生反应;(4)在SiC涂层/基体界面处氧与碳发生氧化反应。从图6中可知,涂层试样的氧化可以分为4个阶段。氧化时间为0~4 h为第一阶段,涂层试样迅速增重到极值。结合图7未氧化、氧化40 h后的XRD图,可知在0~40 h的氧化时间内,外涂层的晶相依然为莫来石晶相,而且结晶度改善,但外涂层粗糙而且存在孔洞(图8(a))。据此可以推断,在0~4 h的氧化时间内,外涂层的物相和形貌基本没有发生变化,而且试样迅速增重。这可能是氧气通过莫来石外涂层中的缺陷扩散到莫来石-SiC界面上[17],在莫来石-SiC界面处形成了玻璃层(反应4~5),这是造成试样增重的主要原因,这一阶段主要是受过程(3)控制。

氧化时间为4~40 h为第二阶段,涂层表现为失重,试样的氧化失重与时间大致满足抛物线规律,在界面处形成的SiO2玻璃层作为缓冲层与C/C基体和外涂层完全润湿。莫来石外涂层在不断溶解于玻璃层的同时,也在不断分解出Al2O3(反应(6)),这一阶段依然是由过程(3)控制。氧化40~120 h为第三阶段,试样进入了稳态氧化阶段,氧化失重速率基本保持不变,随着莫来石外涂层的不断溶解,硅酸盐玻璃膜也逐渐增厚,涂层表面也变得光滑均匀(图8(b),(c))。涂层中出现很多白色的晶体,这可能是Al2O3微晶(图7)。硅酸盐玻璃层具有优良的阻氧能力和自愈合能力,使得C/C复合材料获得较好的保护效果,这一阶段涂层试样的氧化速度主要由过程(2)控制。

图7 在沉积电压180 V下所制备莫来石-SiC-C/C试样在1 500℃下氧化不同时间后表面XRD图Fig.7 Surface XRD patterns of the mullite-SiC-C/C sample prepared at 180 V after oxidation at 1 500℃in air for different hours

氧化时间为120~164 h为第四阶段,试样氧化失重与氧化时间几乎成直线关系,氧化失重比较严重,结合图7可知,涂层中出现了SiC相,所有衍射峰的强度减弱,说明玻璃层已经变的很薄。再结合图8(d)可知,涂层中出现了孔洞等缺陷。这可能是由于高温长时间氧化后玻璃层的挥发导致涂层变薄,氧很容易渗透过玻璃层和C/C基体界面与基体发生反应并放出气体(反应7~8)。这时,C/C基体-玻璃层界面上所产生的气体要通过玻璃层逸出,从而在玻璃层表面形成气孔(图8(d))。而玻璃层在长时间的挥发下变薄,很难在短时间内将这些孔洞愈合。随时间延长,玻璃层进一步挥发,导致孔洞数量进一步增加,为氧气渗入基体提供了直接的通道,使氧向基体的扩散通量增大,使得试样的氧化失重迅速增加,并保持了与氧化时间成直线的关系,预示着涂层即将失效。这一阶段,涂层试样的氧化受过程(4)所控制。最终,在经过164 h的整体氧化之后,涂层失重达到3.9 mg·cm-2,而涂层试样的氧化失重速率仍然较低,为 2.4×102mg·(cm2·h)-1, 说明涂层仍具有一定的氧化保护能力。

图8 在沉积电压180 V下制备的莫来石-SiC-C/C试样在1 500℃下氧化不同时间的表面SEM照片Fig.8 Surface SEM images of the mullite-SiC-C/C sample prepared at 180 V after oxidation at 1 500 ℃ in air for different hours

3 结 论

(1)以莫来石粉体为原料配置悬浮液,采用水热电泳沉积法在SiC-C/C复合材料表面成功制备了均匀致密的莫来石外涂层。

(2)沉积电压控制在120~180 V之间,外涂层的致密程度、厚度和氧化保护能力随着沉积电压的升高而改善。当沉积电压达到210 V时,涂层反而变得不均匀,出现明显裂纹,抗氧化能力也随之下降。

(3)所制备的莫来石-SiC复合涂层具有较好的抗氧化性能。使得莫来石-SiC-C/C试样在1 500℃的空气气氛下氧化164 h后,失重率仅为1.75%,氧化失重速率稳定在 2.3~2.4×10-2mg·(cm2·h)-1。

(4)试样在抗氧化过程中,复合涂层首先形成SiO2玻璃层,然后不断溶解莫来石外涂层形成硅酸盐玻璃层。经过长时间的氧化挥发,使得玻璃层变薄,不能完全封填表面缺陷,产生了贯穿性的孔隙导致了涂层的失效。

[1]Buckley J D.Am.Ceram.Soc.Bull.,1988,67(2):364-368

[2]HUANG Jian-Feng(黄剑锋),LI He-Jun(李贺军),XIONG Xin-Bo(熊信柏),et al.Chinese New Carbon Mater.(Xinxing Tan Cailiao),2005,20(4):373-379

[3]LI He-Jun(李贺军),XUE Hui(薛晖),FU Qian-Gang(付前刚),et al.Chinese J.Inorg.Mater.(Wuji Cailiao Xuebao),2010,25(4):337-343

[4]LIU Miao(刘淼),HUANG Jian-Feng(黄剑锋),WANG Bo(王博),et al.Chinese J.Inorg.Mater.(Wuji Cailiao Xuebao),2009,24(6):1214-1218

[5]Huang J F,Li H J,Zeng X R,et al.Carbon,2004,42(11):2367-2370

[6]Huang J F,Zeng X R,Li H J,et a1.Surf.Coat.Technol.,2005,190(2/3):255-259

[7]Fu Q G,Li H J,Li K Z,et al.Carbon,2006,44(9),1866-1869

[8]Moritz K,Herbig R,Damjanovic T,et al.Colloids Surf.A,2009,350(1/2/3):13-21

[9]Huang J F,Zeng X R,Li H J,et al.Carbon,2005,43(7):1580-1583

[10]Huang J F,Zeng X R,Li H J,et al.Mater.Lett.,2004,58(21):2627-2630.

[11]Friedrich C,Gadow R,Speicher M.Surf.Coat.Technol.,2002,151-152:405-411

[12]Damjanovic T,Argirusis C,Jokanovic B,et al.J.Eur.Ceram.Soc.,2007,17(2/3):1299-1302

[13]LÜ Zhen-Lin(吕振林),LI Shi-Bin(李世斌),GAOJi-Qiang(高 积 强),et al.Chinese Rare Metal Mater.Eng.(Xiyou Jinshu Cailiao Yu Gongcheng),2003,32(7):534-537

[14]Lan F T,Li K Z,Li H J,et al.Carbon.,2007,45(13):2708-2710

[15]Zhang Y T,Huang J F,Cao L Y,et al.Key Eng.Mater.,2008,368-372(2):1291-1293

[16]Zhu G Y,Huang J F,Cao L Y,et al.Key Eng.Mater.,2008,368-372(2):1238-1240

[17]Damjanovic T,Argirusis C,Borchardt G,et al.J.Eur.Ceram.Soc.,2005,25(5):577-587

Preparation and Anti-oxidation Property of Mullite Protective Outer Coating

YANG Qiang1HUANG Jian-Feng*,1YANG Ting2CAO Li-Yun1WU Jian-Peng1

(1Key Laboratory of Auxiliary Chemistry&Technology for Chemical Industry,Ministry of Education,School of Material Science and Engineering,Shaanxi University of Science and Technology,Xi′an 710021,China)(2School of Material Science and Engineering,Xian Jiaotong University,Xi′an 710049,China)

Mullite coating was deposited on C/C-SiC composites by a hydrothermal electrophoretic deposition process using mullite powder as source material.The phase composition and microstructure of the as-prepared coating was characterized by X-ray Diffraction(XRD)and Scanning Electron Microscopy(SEM).The influence of hydrothermal deposition voltage on phase composition,microstructure and high temperature oxidation resistance of the as-prepared coating was investigated.Results show that the outer layer is mainly composed of mullite phase.The thickness,density and anti-oxidation property of mullite coating are improved when the deposition voltage is increased from 120 V to 180 V.However,loose coating with some cracks will be formed at a higher voltage of 210 V and the corresponding oxidation resistance ability is weakened.The anti-oxidation property of the mullite-SiC-C/C sample is obviously improved in comparation with SiC-C/C substrate.The mullite coating prepared at 180 V exhibits excellent auti-oxidation property,which can effectively protect C/C composites from oxidation in air at 1 500 ℃ for 164 h with a weight loss of 1.75%.

carbon/carbon composites;mullite coating;hydrothermal electrophoretic deposition process;deposition voltage

O613.71;O613.72;TB332

:A

:2011-4861(2011)05-0907-06

2010-06-07。收修改稿日期:2011-01-08。

国家自然科学基金(No.51072108);教育部博士点基金(No.20070708001);新世纪优秀人才支持计划基金(NECT-06-0893);陕西省教育厅科研计划项目(No.2010JK444)陕西科技大学科研创新团队基金(TD09-05);陕西科技大学研究生创新基金资助项目。

*通讯联系人。 E-mail:hjfnpu@163.com;two-cows@163.com