金黄庄矿主井井筒安全探揭煤技术与实践

2011-09-29王利

王 利

(1.中国矿业大学(北京)地球科学与测绘工程学院,北京市海淀区,100083;2.内蒙古福城矿业公司,内蒙古自治区鄂尔多斯市,271413)

金黄庄矿主井井筒安全探揭煤技术与实践

王 利1,2

(1.中国矿业大学(北京)地球科学与测绘工程学院,北京市海淀区,100083;2.内蒙古福城矿业公司,内蒙古自治区鄂尔多斯市,271413)

针对金黄庄矿在主井井筒施工过程中穿过中组煤层出现喷孔等瓦斯动力现象,研究了金黄庄煤矿主井井筒所揭穿中组煤层瓦斯赋存规律,结合揭煤前探煤和测试指标工作,实施了竖井工作面快速准确测压、快速施工抽放钻孔和冲煤扫孔等加速瓦斯排放技术,结果表明,爆破后风流瓦斯浓度最高仅为0.26%,平均为0.08%。

井筒施工 揭煤 瓦斯突出 抽放钻孔 冲煤扫孔

1 工程概况

金黄庄煤矿设计生产能力45万t/a,立井开拓方式,共布置主井、副井和回风井3个井筒。矿井设计采用1个水平开拓上下山开采,设计水平标高-800 m。井筒表土段采用冻结法施工,基岩段采用爆破法施工。主井设计井深866 m,井口设计标高+45.1 m,净直径5.0 m,主井井筒在埋深770~790 m处将揭穿中组煤层。

2 井筒揭穿中组煤层瓦斯概况

在施工主井井检孔时对中组煤的瓦斯参数进行了测定,采样14个,测定中组煤层的瓦斯含量为1.57~9.07 m3/t。

通过取样对煤层突出参数进行测定,测定结果表明,中组煤在主井揭煤工作面范围内的煤层坚固性系数f最大为0.35,低于临界值0.5,瓦斯放散压力最大为1386 Pa,超过1333 Pa的临界值。

施工探水注浆孔及前探孔时,中3下和中4煤层发生动力现象,3#和4#前探孔发生喷孔,喷孔高度都在3.5 m以上,而且出现顶钻、夹钻现象。

综合各项煤层突出参数及发生的动力现象,为保证井筒揭煤期间的安全,主井揭中组煤严格按照突出煤层进行管理。

3 井筒揭煤施工方案

3.1 防治煤与瓦斯突出措施

鉴于井筒揭穿煤层层数多,埋藏较深,有突出危险性,且煤层松软,地质构造较复杂,采用瓦斯钻孔排放法进行瓦斯自然排放与瓦斯抽放,钻孔控制范围为井筒掘进轮廓线外8 m。

3.2 井筒揭煤工艺

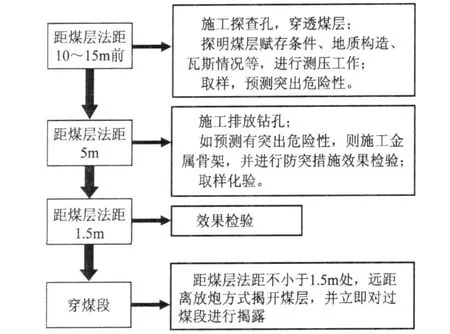

井筒揭煤过程主要包括超前10 m探测、超前5 m指标预测、采取防突措施、效果检验和远距离放炮揭煤5个部分。施工工艺流程见图1。

图1 井筒施工流程图

4 主井井筒揭煤工程实践

4.1 打钻孔探测煤层参数

在主井施工至井深751 m,距煤层20 m处进行探水注浆时,对中组煤中3、中4煤层进行了探查工作,共施工4个探查孔,初步探明中组煤层赋存情况,中组煤在主井范围内有中3上1、中3上2、中3下和中4共4层煤,厚度分别是0.2 m、0.4 m、0.5 m和1.8 m。钻孔参数见表1。

表1 中组煤探煤孔参数

4.2 瓦斯压力测定

在距中3上1煤层法距5 m处对中3下煤层进行瓦斯压力测定。中3组煤层顶板为细砂岩及中砂岩,含水量大,为保证测压效果,采取下导管注浆隔水法。施工测压孔用ø130mm钻头开孔,施工深度为5 m,安装 ø108mm护孔管4 m,进行注浆固管。中3组煤层顶板有厚1 m泥岩,具有隔离水的作用,施工至煤层顶板0.5 m处安装ø89mm套管至孔底0.3 m处,注双液浆加固管,当浆液从孔口返出后停止注浆,从而隔断含水层的水向钻孔内补给,待浆液凝固后安装测压装置进行测压。测压钻孔施工参数及瓦斯压力测定结果见表2。

4.3 中组煤突出危险性预测

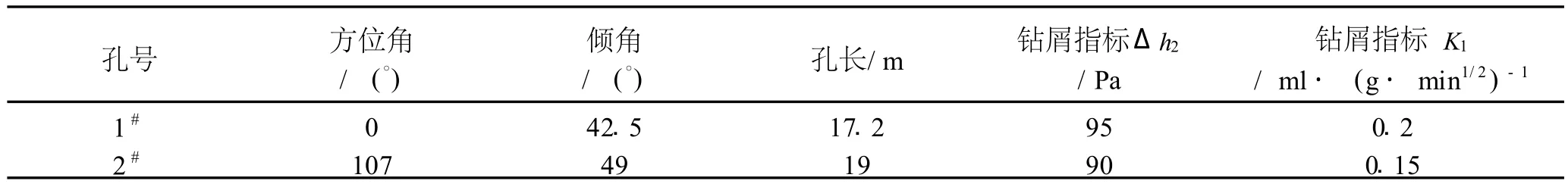

在距离煤层法距5 m时采用钻屑解析指标法对中组煤层进行突出危险性预测。预测孔参数及预测指标数据均未超过煤与瓦斯突出下限,见表3。

表2 测压钻孔施工参数及瓦斯压力测定结果

表3 预测孔参数及预测指标数据

4.4 钻孔排放

在距离中上13煤层法距5 m处开始施工抽排钻孔,共施工钻孔115个,其中预测钻孔2个。排放钻孔采用均匀布孔原则,钻孔直径ø94mm,钻孔间距不大于2.5 m,钻孔穿透煤层底板0.5 m,外圈钻孔煤层见煤点距巷道轮廓线的距离不小于8 m。井筒内采用M K-4液压钻机施工钻孔,最外圈排放钻孔从距井壁上端0.5 m开孔,其他圈依次向内0.5 m。钻孔布置示意图见图2。

图2 抽排钻孔剖面图及预想孔底图

根据现场实际,抽排钻孔在施工期间采用压风扫孔清除孔内积水及煤岩粉的方式加快瓦斯释放,据统计,抽排钻孔施工及压风扫孔期间(2008年12月14日至2009年1月4日)自然排放瓦斯量为2470.7 m3。随后对抽排钻孔进行合并抽放,中3煤层累计(2009年1月5日至2009年1月31日)瓦斯抽放量为2017.49 m3。综合中3煤层瓦斯自然排放量和抽放量,抽排瓦斯4488.19 m3。

4.5 压风扫孔

采用直径20mm、长度为30 m胶管,顶部连接直径15mm、长度3 m铁管,通过主井井筒内压风管路提供动力,逐个对抽排钻孔进行压风扫孔,使远处煤体内瓦斯向钻孔范围内流动,钻孔附近煤层循环卸压,使井筒外形成了大范围的卸压安全防护带。

在瓦斯抽排过程中采用“抽放→压风扫孔→抽放”技术。在抽排钻孔施工结束后进行第1次的压风冲煤扫孔,利用压风冲煤扫孔冲出钻孔内及其周围的煤和水,使钻孔周围的应力降低后,再进行瓦斯抽放,抽放效果明显提高。通过反复扫孔,钻孔形成若干新的卸压空间,加快煤体瓦斯解吸,钻孔瓦斯迅速释放,降低煤体瓦斯含量和瓦斯压力,有10%~20%钻孔发生联通现象,中3煤层组共计扫出煤岩粉23 t。通过对钻孔附近进行反复“掏煤”,钻孔周围的地应力降低,使井筒外形成了更大范围的卸压安全防护带,瓦斯动力能得到释放,对煤与瓦斯突出有很好的防治作用。

4.6 效果检验

4.6.1瓦斯抽排率

中3煤层组瓦斯抽排总量共计为4488.19 m3,抽排钻孔影响范围内,中3煤储量为1148.19t,瓦斯储量为9047.19 m3,瓦斯抽排率达到49.6%,符合《煤矿安全规程》规定的煤层预抽率30%以上的规定。

4.6.2 残余瓦斯压力

测定的煤体残余瓦斯压力为0.2 MPa,远远低于临界值0.74 MPa,体现出在抽排钻孔作用范围内,抽排钻孔起到了十分明显的卸压效果。

4.6.3 效果检验指标

由于在停头处预测的钻屑瓦斯解吸指标最大为95 Pa,小于突出临界值 160Pa,K1最大为0.2ml/(g·min1/2),小 于 突 出 临 界 值0.4ml/(g·min1/2),并且在施工抽放钻孔后,煤层瓦斯压力、瓦斯含量均降至安全规定以下,因此只在钻孔比较稀疏的地点施工2个钻孔进行效果检验。从校检指标可以看出,经施工排放钻孔后,煤层钻屑瓦斯解吸指标Δh2降至最大值为50 Pa,K1值降为0.1ml/(g·min1/2),均降至临界指标以下。结合抽排率、残余瓦斯压力、残余瓦斯含量看,井筒已经消除突出危险性。

5 结语

(1)针对井筒揭穿的煤层层数多、揭煤处深度大、煤与瓦斯突出危险性大等问题,制定了有针对性的设计和施工措施,采用距离煤层超前10 m探测、超前5 m指标预测、瓦斯压力测定、瓦斯抽放和压风扫孔等措施,安全揭穿中组煤层,缩短了揭煤周期。

(2)针对下向测压孔瓦斯压力测定,受煤层顶底板岩层水的影响,提出了采用隔水套管施工的测压措施,成功地测定了各煤层的瓦斯压力。

(3)针对煤层突出危险性大,而竖井内下向排放钻孔内容易积水无法排放的特点,采用压风冲煤扫孔技术与瓦斯抽放相结合的技术,瓦斯治理效果显著,使金黄庄煤矿的瓦斯治理工程上了一个台阶。

(责任编辑 梁子荣)

Safe coal exploration and uncovering in main shaft of Jinhuangzhuang coalmine

Wang Li1,2

(1.College of Geoscience and Surveying Engineering,China University of Mining and Technology,Beijing,Haidian,Beijing 100083,China;2.Inner mongolia Fuchengmining company,Eordos,Inner mongolia 271413,China)

Aiming at the gas outburst happened during the main shaft construction through the middle group coal seam in Jinhuangzhuang coalmine.The gas storage law was researched,and a series of measures were executed on the shaft working face including fast and accurate pressure measurement,fast construction and drainage borehole,and air-removal of coal powder in the holes,combined with data of coal exploration before uncovering and the measurement.The results show that the maximum gas concentration in air flows is only 0.26%after blasting,and the average value is 0.08%.

shaft construction,coal uncovering,gas outburst,drainage borehole,air-removal of coal powder

TD713

B

王利(1968-),男,山东宁阳人,工程师,中国矿业大学(北京)博士,现任内蒙古福城矿业公司党委书记,主要从事安全生产、经营和管理工作。