主轴回转精度测量方法*

2011-09-28姚俊王平

姚俊王平

(天津科技大学机械工程学院,天津 300222)

产品制造精度的提高,对于机床加工精度的要求越来越高。机床主轴回转精度的检测是机床设计、制造、调整和维修的重要环节,是提高机床加工精度的重要措施。机床主轴回转精度的测量及误差分析一直是机床行业关注的热点。国家标准GB/T 20957.4-2007文件对主轴回转轴线给出了明确的定义[1],在此不作详述。主轴回转的运动误差主要有轴向窜动、径向跳动和角度摆动3种形式,分别对加工精度造成影响[2]。

目前测试机床主轴回转精度的方法主要分为静态测试法、动态测试法和在线误差补偿检测法[3-4]。静态测量法(如打表法)简单,但实际参考价值小,目前已较少使用。动态测试方法现已较为成熟,测量结果实际参考价值高精确性好,广泛应用于现场检测。在线误差补偿检测法将检测结果直接用于控制切削补偿量,往往集成到机床内部作为系统闭环控制的反馈检测环节使用,方法复杂。

1 主轴回转精度的动态测试方法

在众多的动态测试方法中,国内外较普遍的是使用电容或电感涡流传感器对安装在主轴上的标准球进行单点或多点测量,近年来随着科学技术的发展也出现了一些新的主轴回转精度测试方法:基于虚拟仪器的测试方法、基于CCD系统的测试方法等,下面都将一一介绍。

1.1 单点法

(1)单向法

基于工件回转的主轴,只安装位于敏感方向上的一个传感器,叫做单向法。把比主轴回转精度至少高一个数量等级的基准球或基准环安装在主轴上,然后相对于基准球安装一个传感器,此两者之间的距离σ的变化值转变为可以反映机床主轴回转精度的电信号,然后进行去误差和消偏处理,得出测量值。

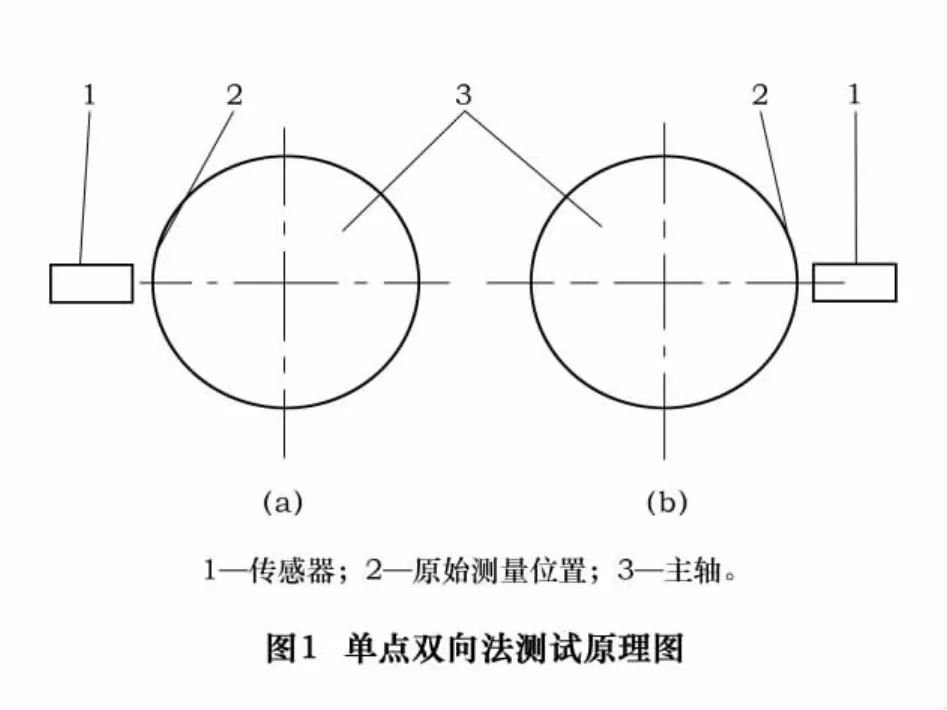

(2)单点双向法

此方法在单点法基础上进行了改进,精度有所提高。测量原理如图1所示。

以主轴上位置2(图1a)为起始位置进行测量,得出相应的误差信号为T1(θ),可以表示为

式中:R(θ)为测量基准的形状误差;d(θ)为测量基准的偏心误差;r(θ)为主轴回转精度。然后将测头转过180°(图1b),以相同的位置2开始测量,得到相应的误差信号T2(θ)为

将式(1)和(2)等号两边相减可得出只包含回转误差r(θ)的信号,r(θ)=[T1(θ)-T2(θ)]/2,再进行必要的频谱分析,消除干扰误差的影响,便能得到主轴回转精度[5]。

1.2 两点法(双向法)

(1)正交两点法

对于刀具回转类主轴,加工误差敏感方向随着刀具的旋转在各个轴向横截面的360°上变化。相对安装在被测轴上的基准球,在两个相互垂直坐标方向上安装2个固定不动的X与Y传感器,此为正交双向法,见图2。两个传感器把主轴回转误差转变为电信号输入到各自的测量仪,产生两个信号dx和dy为

当偏心量e大于误差运动r(θ)数倍时,直接将放大后的dx和dy输入电子示波器,使之形成以偏心量e为半径的基准圆上叠加了误差运动r(θ)的圆图像。当e小于或接近r(θ)时,为了不仅仅反映轴心运动的轨迹,可以利用基圆发生器来提供基圆信号,基圆发生器发出的与回转轴同步的正余弦信号分别与dx和dy相加后送入示波器以形成圆图像,进行误差分析[6]。

(2)直线两点法

高精度测试时,加工出比主轴精度更高的基准球或基准轴很困难,故可以采用两传感器直线布置如图3所示,这样可以利用误差分离技术进行测试,降低基准轴的加工要求。此方法可称为直线式两点法。

两个特性非常接近的电容式位移传感器S1和S2在圆周方向相隔180°对称安装,主轴回转一圈采样n个点,所测信号包括被测件圆度误差信号R(θ)和主轴回转误差信号e(θ)。开始位置如图3a所示,传感器分别测得第O点的信号S1(θ0)和S2(θ0)为

对于高精度主轴(若为滚动轴承支撑,忽略滚珠等因素的影响),可认为主轴上同一点的径向回转误差运动在同一方位大小不变,故主轴转过180°如图3b时,两传感器测得的第(n/2)点的信号S1(θn/2)和S2(θn/2)分别为

将式(4)和(7)线性迭加,即可得到主轴第O点的回转误差信号e(θ0)和被测件的圆轮廓信号R(θ0):

依照式(8)和(9)类推,可测得被测件上各点的误差值[7]。

(3)任意角度法

此方法摒弃了基准球和基准环,其中一个传感器安装在实际加工时的敏感方向上,另一个传感器以任意Φ角度安装,传感器交点位于瞬时回转中心平均位置上,然后进行信号与数据的处理,得出测量结果[8]。

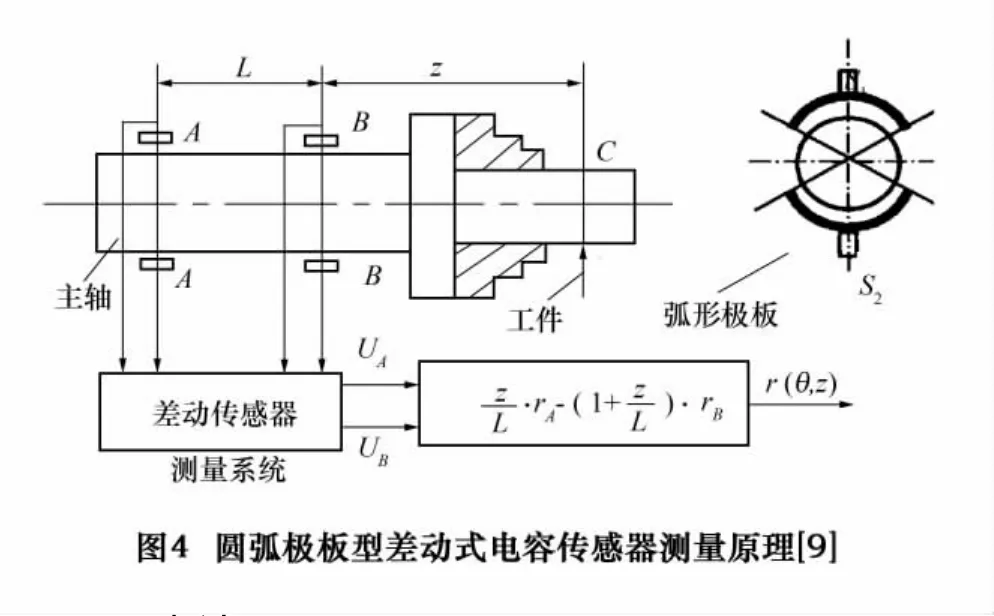

1.3 圆弧极板型差动式电容传感器法

该方法是一种主轴回转精度实时测量方法,其工作原理如图4所示,该方法具有差动式配置,又在主轴上如图中A-A′和B-B′所示两截面处配置了相同的对置式电容传感器以检测位移,电容的极板为圆弧状,中心角为π/3=120°。研究人员已经证实主轴轴线延线上任意截面C处的径向回转误差运动r(θ,z)只取决于各传感器所在的两截面上的主轴回转误差运动rA(θ)和rB(θ)的下列加权和差演算:

1.4 三点法

用3个位移传感器(其延长线交于主轴轴心线一点)布置在主轴周围,传感器之间的夹角为Φ和τ,对3个传感器的输出信号进行变换处理从而得出主轴的回转误差。此方法无需基准球,没有基准球的形状和偏心误差,测量精度较高。但是传感器数量较多,所需机械装置的加工精度高,装夹调试、数据处理不是很方便[10]。

1.5 基于虚拟仪器的测试方法

该方法特点在软件部分,可使用LabVIEW等编写程序,分为3大模块:数据采集;数据处理;结果显示及评定,每个模块又由一些小的部分组成[11]。使用虚拟仪器技术编写的应用程序是基于分层设计的理念、模块化的方法开发出来的,更换和测试都非常方便,免去了在测试不同转速的机床回转误差时需要不断更换滤波器的类型和参数才能找到最合适的滤波器。虚拟仪器可以很方便地设计出数字滤波器对偏心进行分离,以达到良好的测试效果。硬件部分如传感器等与以上方法类似,不同之处在于配置有插入式PCI数据采集卡(DAQ)的计算机,用于快速高效完成数据采集、取样和转换及后期处理。LabVIEW软件图形化的编程语言使得即使不熟悉编程的工程技术人员仍能很快地连接出所需功用的程序,既可以进行数据的处理也能进行模拟仿真,使得实时监测更为方便和生动[12]。

1.6 CCD测试方法

电荷耦合器件CCD(Charge Coupled Device)是一种较新的图像信息传感器,光电灵敏度很高。测试设备简单测得数据便于电脑处理,信号采集与处理构成的CCD光电非接触式测量系统的使用范围不断扩展,也为采用CCD法测试主轴回转精度提供了良好的条件。该方法可以实现亚像素级的测量,不需要借助标准球,故无需进行误差分离,对数据的处理也更加快速和准确。

其硬件组成可见图5所示。光电转换部分将光强信号转化为模拟的电压信号,最后通过A/D转换器将模拟信号转化为数字信号并最终计算出光斑的位置。阿贝比长仪用于静态标定两个光斑的距离,面阵CCD摄像系统型号为Speed Cam PRO-1t,它自带数据采集、存储和格式转换功能,机床主轴为空心,内部安装高亮度的电池和高亮度的白光LED管,前端面的圆孔外粘接磨砂玻璃,以使光斑均匀[13]。

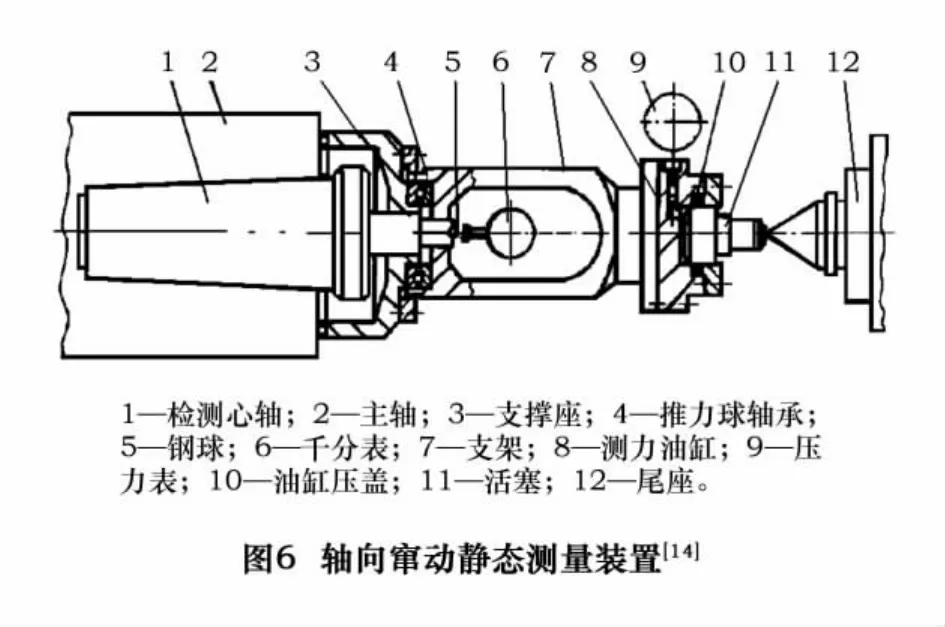

2 轴向窜动的测量

目前静态测试主轴轴向窜动的设备大致与上图6所示结构类似,该方法主要测量轴向静刚度,即静止状态下单纯施加轴向力进行轴向窜动的测量。测量原理:将所设计的轴向窜动检测心轴1安装在机床主轴锥孔内,检测心轴1前端安放一检测钢球,千分表平面测头与钢球接触。施加轴向力后慢慢转动主轴2,即可在千分表上测出轴向窜动数值[14]。

也可使用位移传感器进行接触式和非接触式的动态测量。其中接触式有:光栅式和差动变压式位移传感器;非接触式有:电容式、电感式、电涡流式和激光位移传感器[15]。通常可在进行径向误差的测量时,在轴端增加1个位移传感器测量轴向窜动量。轴向窜动相对于径向跳动和倾角变动是较为简单的轴向直线运动。

3 测量数据处理

3.1 径向误差

测量主轴回转精度所有方法在采集到信号之后都必须进行严格的数据处理,其处理方式如图7所示。测量时安装的基准球或环与被测主轴的偏心误差带来主要的数据误差,必须采用各种数学和非数学方法进行消偏处理。通常的消偏方法有对中补偿法、正负信号叠加法或使用低通和带阻滤波器过滤掉基准轴的形状误差和偏心误差,如双T电桥基频剔除法就有很好的应用[16]。常用的误差分离技术有反向法、多点法、多步法,文献[17]开发了一种基于数理统计法的误差分离技术。

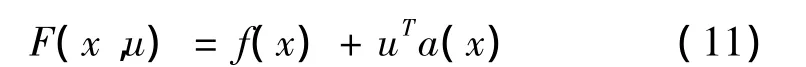

圆图像的数学评定方法通常采用最小二乘法,即以平均误差运动圆图像的最小二乘圆作为理想圆,其最小二乘圆圆心至平均曲线的最大距离与最小距离之差即为圆度误差[18]。国防科技大学的王建敏博士参考圆度评定数学模型,根据极差极小化的数学原理建立了主轴回转误差评定的数学模型[19-23]:

式中:x是形成变量,表示形成各种理想表面所需要的独立变量,可对应于回转误差的相位值;f(x)是x的数量函数,表示相对于实际要素的测量数据,可对应于不同相位时测量到的径向偏差;u为描述变量,表示理想要素(基准)位置所需要的独立变量,可对应于理想圆心的坐标;a(x)是矢量函数,表示基准变动时对于各个测点数值的影响;F(x,u)是描述变量u的线性描述函数。

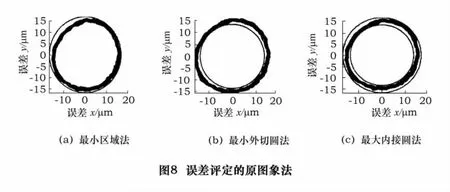

最终的测量结果一般用圆图像表示,可通过基圆发生器或采用数字生成的方法生成基圆,再附加主轴的回转误差运动,这样图像的外缘轮廓便与工件的外缘轮廓相接近,从而进行最小区域法、最小外切圆法和最大内接圆法评价,其中最小区域法评价结果最小,更加精确,如图8所示。

3.2 轴向误差

主轴轴向窜动的数学模型较为简单,可采用最小拟合二乘法输入n个采样点时间点t和对应t时刻位移值,拟合出最佳的时间与位移关系函数,从而得出轴向窜动的误差值。

4 主轴回转误差的原因分析

随着转子动力学的发展,人们逐渐发现除了转子本身的缺陷,轴承、轴承座、密封、油膜以及其他有关结构对转子的动力学特性有很大影响[24]。经过研究得到影响主轴回转精度的主要因素是:

(1)主轴的轴向窜动 在水平安置的机床主轴中,与滚珠接触的支承滚道平面对轴线有垂直度误差(如轴承内外圈轴线产生夹角、轴承和轴肩跳动),可能由于轴承磨损,或者制造、安装误差造成。

(2)主轴的径向跳动 该误差主要受主轴轴承的尺寸误差,主轴轴颈的圆柱度误差(包含圆度误差),同轴度误差,由倾角摆动引起的径向总偏移量和机床结构振动共同作用,这些误差在矢量方向一致时达到最大的误差值。

(3)主轴的角度摆动 该误差主要受到主轴轴颈的圆柱度误差、垂直度误差和前后轴承同轴度误差(如前后轴承内外圈的径向跳动)的共同影响,当其矢量方向一致时达到最大的误差值[25-26]。

5 结语

常用测量主轴回转精度传感器有电容式和电涡流式,电容式传感器结构简单线性范围宽灵敏度更高,与基准球构成两极板;电涡流传感器高分辨率高线性度抗干扰力强,对环境的适应能力强,国内较多采用电容式传感器,国外电涡流式传感器也有较广泛的应用。

工件回转类主轴早期采用单向法测量,精度较低,单点双向法可提高精度,但需调整测头位置,给安装造成麻烦,目前较多采用两点法测量;刀具回转类主轴一般可用多点(两点、三点)法测量,其中正交和直线两点法数据处理简单,且直线法降低了基准球的精度要求,任意角度法和三点法处理数据较复杂;圆弧极板法由于圆弧型极板的制造困难,应用较少。虚拟仪器法特点在编程简单,用户可根据自己的需求进行定义和组织模块,柔性好,适应性强。CCD法免去了基准球(环)的安装,测量装置简单、无需消偏、易于计算机数据处理,但有时会受图像灰度值饱和程度的影响。在选取合适的测量方法时应秉承满足测量要求的情况下尽量选取安装、操作及数据处理都较简便,测量成本低的原则。

主轴回转精度测量技术的发展应使得主轴回转测量装置安装方便,适应性强,测量误差小,数据处理智能化,容易区分轴向、径向和角度摆动3种误差,并能为主轴轴承的布置、轴承精度选择、主轴的动平衡、轴承的润滑和轴承间隙调整等提供帮助;此外,主轴回转精度的在线测量和控制,对于高精度机床与超精密加工是十分重要的。

[1]甘永立.几何量公差与检测[M].5版.上海:上海科学技术出版社,2001.

[2]成刚虎,乔城泰,董卫明,等.车床主轴运动误差对加工精度的影响[J].制造技术与机床,1996(1):22 -25.

[3]王翔,曾肃伟,肖庆丰.计算机辅助回转精度测量系统的研制[J].机械与电子,2006,1(7):41 -44.

[4]俞洋.精密主轴回转精度的动态测试[J].光学精密工程,1993,1(5):149-153.

[5]景岗,张立平,陈尔昌.等.高精度主轴回转精度的测试与研究[J].制造技术与机床,1996(6):24-26.

[6]许晓帧.机床主轴回转精度的动态法测量[J].郑州纺织工学报,1998,9(2):68 -71.

[7]黄长征,李圣怡.超精密车床主轴回转精度动态测试仿真[J].计算机仿真,2002,19(6):96 -99.

[8]姜秀梅,李慧,石魏.两非正交传感器测试主轴回转精度的误差分离技术研究[J].山东机械,1998(3):12-13.

[9]洪迈生,洪亮.用圆弧极板型差动式电容传感器测试主轴回转精度时的误差分析[J].计量学报,1998,19(2):152 -156.

[10]三井公之.三点式主轴回转精度测量装置的研制[J].国外计量,1983(3):9-11.

[11]王卫东,翟超,王翔,等.基于虚拟仪器的主轴回转精度测量系统[J].计量技术,2005(3):21 -25.

[12]刘力强.基于LabVIEW的主轴回转精度检测实验分析[J].佳木斯大学学报,2010,28(4):550 -553.

[13]王卫东,翟超,陈柯.机床主轴回转精度的CCD测量系统[J].计量学报,2006,27(1):18 -21.

[14]侯铭才.机床主轴轴向窜动检测装置[J].机械工艺师,2001,4:41.

[15]张辉.造纸盘式磨浆机磨浆间隙在线、精确测量技术原理与方法[D].南京:南京林业大学,2008.

[16]江志伟.机床主轴回转精度测试中的一次分量及其处理[J].机床,1985(1):38-40.

[17]陈长浩.主轴回转精度的测试与研究[D].北京:北京工业大学,2010.

[18]黄惟公,董仲林.机床主轴回转精度数字测量法及其仿真[J].四川工业学院学报,1999,1(3):1 -4.

[19]王建敏,戴一帆,李圣怡.单圈非重复性主轴回转精度的最小区域法评价[J].机械工程,2006,17(8):776 -779.

[20]王建敏,戴一帆,李圣怡.单圈非重复性主轴回转精度评价[J].机械工程学报,2007,43(2):191 -195.

[21]CHO N,TU J.Roundness modeling of machined parts for tolerance analysis[J].Precision Engineering,2001,25(1):35 - 47.

[22]JAY FT,SPRING CCH.Modeling and error analysis for assessing spindle radial error motions[J].Precision Engineering,1997,21(2):90 -101.

[23]MARCH E,GREJDA R.Experiences with the master axis method for measuring spindle error motions[J].Precision Engineering,2000,24:50-57.

[24]闻邦椿,顾家柳,夏松波,等.高等转子动力学[M].北京:机械工业出版社,2000.

[25]张丽萍.影响数控车床主轴回转精度因素的研究[J].机械设计与制造,2007,12(12):127 -129.

[26]刘德永.机床主轴组件精度的分析及提高精度的措施[J].制造技术与机床,1995(11):19-22.