超细合金丝熔炼技术研究

2011-09-28刘勺华

□文/房 亚 刘勺华

超细合金丝熔炼技术研究

Study on Ultra-Fine Alloy Wire Melting Technology

□文/房 亚 刘勺华

本文通过对以铜金属为基材的合金丝熔炼技术的研究,探讨在合金丝的冶炼过程中的各金属元素的配比、熔炼过程的各种准备工作和具体的工艺过程等,以达到生产高质量的超细合金丝的目的。

合金丝作为通讯特种电缆生产的关键原材料,是以导体材料为突破口,应用高新技术和先进适用技术研发的金属导体材料。因此,铜合金的熔炼技术是铜合金丝制造的关键步骤。目前,在国外市场已大量使用多元素结合的合金材料为主,实践证明其性能优于单元素金属材料。因此,在制作超细合金丝时选择正确的配料比和工艺过程将是合金丝制作的关键工序之一。

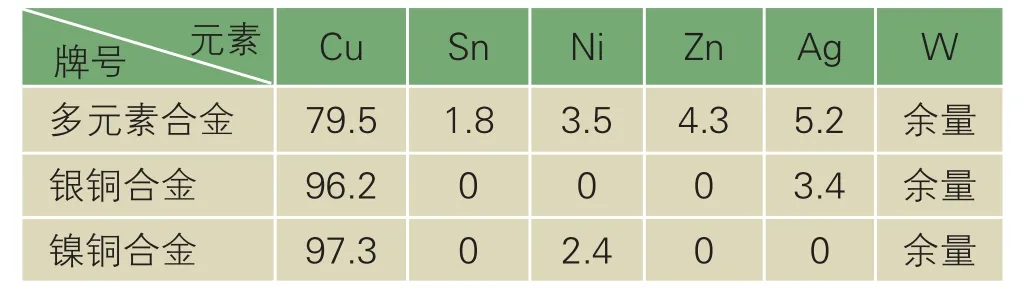

以锡、银、镍、锌、钨为主要合金元素的铜基合金为例,由于主要成分变化范围较大,因此在配料计算的过程中。应当根据其性能要求,选择合适的配料成分。合金的化学成分应符合GB1176-1987,几种元素用的合金熔炼配料化学成分按表1进行。

表1 常用铜合金熔炼配料化学成分 单位:

按照一般的配料惯例,新料成分占炉料总量理应≥30,回炉料≤70。但在实际生产中,考虑到铜合金的四炉料较多,车炉料的配比是回炉料的质量成分数≥90时,溶化质量依然很好,化学光谱分析证明铸件的成分合格。但回炉料较多时需要符合合金中的杂质标准要求。

一、熔炼前准备工作

金属炉料的准备:回炉料是同牌号的废铸件,浇冒口及重熔铸锭需要具有明确的化学成分。入炉前吹砂清除表面污物,经预热后装炉(首批冷炉溶化后可随炉预热)。纯铜经吹砂去除污物(必要时在1:1的NaOH溶液中加热去除表面氧化皮),在500℃~550℃预热去除水分后才能装炉(首批冷炉溶化可随炉预热)。纯金属元素入炉前可在炉边预热。金属炉料的最大块度不应超过坩埚直径的1/3。高度不应超过坩埚深度的4/5。

坩埚和熔炼设备及工具的准备:坩埚使用前应无裂纹和影响安全使用以及其他损伤。新坩埚必须经过低温缓慢加热处理,以防产生裂纹。旧坩埚应将内表面的熔渣清理干净,用新石墨坩埚及更换熔炼合金种类时,熔炼前坩埚应融化同牌号系列合金进行洗炉。用耐火材料及石墨做成搅拌棒必须彻底清理掉残余涂料和锈迹,并涂敷一层耐火材料或刷涂料后烘干待用,锭模在使用前必须彻底清理干净。敷涂料后预热至100℃~150℃使用。

覆盖剂及溶剂的准备:木炭应装入密封的烘箱内,以不低于800℃烘烤4小时,待用时要防止吸潮。覆盖剂由63硼砂加37%碎玻璃组成,也可用干燥木炭做覆盖剂,但均要求干燥并去除其中的杂物。

二、熔炼工艺过程

1. 先将坩埚预热至暗红色,并在其底部加入20~50cm厚的木炭。

2. 先加入纯铜,迅速升温融化后再加入回炉料,同时补加木炭,以保证合金液面不暴露在空气中。

3. 回炉料融化后,加入磷铜(一般加点炉料至0.5,融化磷、锡、青铜时使用的磷铜可全部加入)。

4. 依次加入锡、镍、银、钨等其他元素(按配料成分),前一种炉料完全融化后,再加入下一种,并不断搅拌合金液。

5. 调整合金液温度在1 100℃~1 150℃。

6. 出炉打渣,再加磷铜进行脱氧,均匀搅拌并在合金液表面上撒一层稻草灰,调整合金液至工艺要求温度后,迅速出炉浇注。

三、熔炼注意事项

1. 熔炼时间的控制:融化时间的长短不仅会影响生产效率,并会直接影响浇注的铸件质量。因为融化时间延长会使合金元素的融化损耗增加,吸气机会增加,因此,应以最短的时间进行融化,在允许的情况之下,尽量提高炉料的预热温度,操作应紧凑,动作要迅速。

2. 搅拌棒的使用:铜合金中的某些元素如铁、铅等在融化时是以机械混合物的形式存在的,还有些元素由于密度不同,有产生密度偏析分层的可能。实践证明,这些元素在熔炼和浇注的过程当中,容易引起化学成分和力学性能的不合格。要克服这种现象,必须借助搅拌的作用,这是熔炼浇注不可缺少的环节,但在降温及测温的环节一般不需要搅拌,而所用搅拌物的成分一般用石墨,这是因为如果在搅拌的过程中如果用铁棒,则搅拌时铁棒会融化,使合金的化学成分受到影响。同时,如果铁棒在炉内预热的温度较高或搅拌的时间过长,铁棒上的氧化物会进入合金液中成为杂质,如果铁棒的预热温度较低则合金液在搅拌时容易粘贴在铁棒上,这是在生产中经常能观察到的现象。

3. 熔炼中覆盖剂的使用:对于铜合金来讲,覆盖剂的用量一般为:用玻璃和硼砂时为炉料重量的0.8~1.2,以保持覆盖层的厚度为达到10~15cm,用木炭时用量约为炉料重量的0.5~0.7,以保障覆盖层的厚度达到25~35cm。覆盖剂的扒除一般在浇注前进行,太早会增加铜合金的氧化和吸气。如果是用木炭作覆盖剂效果较好时,也可以不扒除覆盖剂,使其在浇注的过程当中起到档渣的作用,效果更为理想。

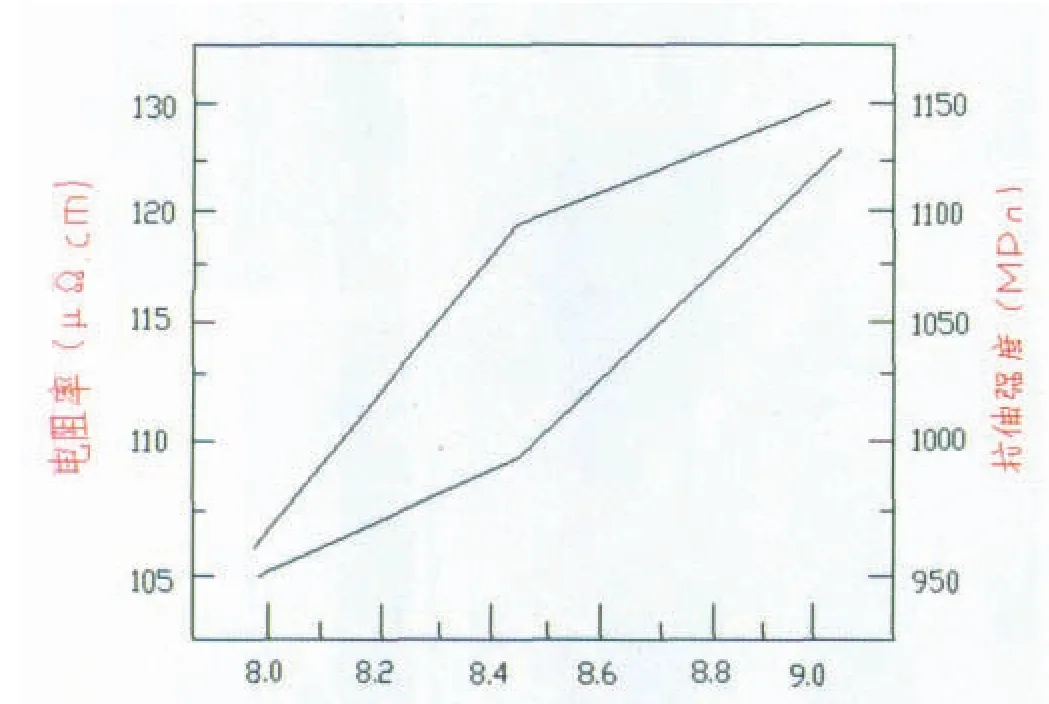

图1 合金含量与力学性能的关系

表2 超丝铜合金丝的主要性能

四、结论

1. 在铜合金的熔炼过程中我们发现,铜合金铸锭在1 200℃~1 300℃进行热加工后的所有铸态组织的晶粒基本破碎,同时破碎的晶粒大小较为均匀一致,这种结构对铜合金的后续冷加工是非常有利的。图1所示为合金含量与力学性能的关系。

2. 由于铜合金的加工硬化速度非常快,冷加工过程中首次加工率应控制在5左右,并配以中间热处理,使材料的加工性能有较明显的改善。在铜合金的熔炼中我们还发现,铜合金的硬度及抗拉强度随合金含量的增加而增加,同时电阻率随着合金元素的增加而增大(如图1所示)。但是,随着硬度的增大,材料的加工难度也相应增大。不仅对拉丝模的磨损很大影响,同时在拉丝过程中丝材非常容易断裂。因此经过严格控制合金元素的配比,采用精确地控制拉丝模具的配比,直接冷加工控制超细合金丝材的方式,最终可制造出 15~50m的合金丝,其性能可达到表2的要求。

3. 后期工作应进一步在技术进行改进,提供对外生产,参与市场销售,形成研发和效益之间的良性循环。设计内容可以为行业主管部门、企业产品研发提供依据,据市场的需求,可以考虑与企业合作对现有产品进行改进或升级。