电解锌钴渣净化综合回收工艺研究

2011-09-28曹秀红

□文/曹秀红

中冶葫芦岛锌业股份有限公司技术中心

电解锌钴渣净化综合回收工艺研究

Pocess Recearch on Removing Cobalt from Zinc SulpHate Solution

□文/曹秀红

中冶葫芦岛锌业股份有限公司技术中心

湿法炼锌中除钴方法很多,本文主要描述了β-萘酚(β-NP)除钴法。讨论β-NP沉淀分离硫酸锌溶液中钴的条件。确定了影响β-NP沉钴的几个基本条件:反应时间、β-NP、NaNO2用量、pH值范围、反应温度。采用该工艺既能提高分离效率,又能明显降低成本,节省能耗。

随着钴在国民经济中的广泛应用,国内外市场对钴的需求量也越来越大。然而我国钴资源较为缺乏,致使钴原料供应困难,价格上涨。某厂电解净化钴渣含钴0.1%左右,每年有2 000~3 000吨钴渣,则每年钴渣中含钴就有20~30吨。在湿法炼锌溶液净化过程中钴是一种难以除去而对电积过程危害较大的杂质,当电积液中钴含量超过0.2mg/l,就容易引起电积过程中的烧板现象和降低电流效率。在国家提倡循环经济政策的指引下,基于以上原因,有价金属钴的回收不仅有效利用了资源,而且可以降低成本,为电解提供良好条件。即高价值金属钴的回收与综合利用均有重要意义。

目前,除钴方法较多,常用的有砷盐净化法、逆锑净化法、特殊药剂法、β-萘酚法等。各种在溶液除钴工艺技术条件如净化段数、除杂顺序、时间、温度、净化剂种类及添加方式等都不相同。各种方法也均有优缺点,β-萘酚净化法,实际上是利用α-亚硝基-β-萘酚与钴作用生成螯合物沉淀,而同其他成分分离。该法选择性好,残钴低,能获得较高质量的净液。

一、β-萘酚除钴工艺试验研究

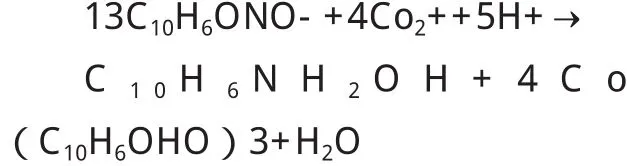

1. 实验原理:β-萘酚和亚硝酸钠在弱酸性溶液中生成α-亚硝基-β-萘酚,溶液pH值控制在3左右,α-亚硝基-β-萘酚同钴反应生蓬松的经褐色沉淀,主要反应如下:

2. 实验原料:

钴渣来源某厂净化工序的残料。取一典型钴渣,主要成分见表1:

二、实验流程

酸浸→净化除杂→除钴

1. 酸浸

条件:液固比:4:1

pH:0.5~1.5

温度:60~70℃

搅拌时间:1小时

2. 净化除杂

β-萘酚除钴溶液中有Cu、Fe、 Cd、Ni存在时,除钴效果很差,这是由于溶液中有Cu离子存在时,β-萘酚优先于钴而与Cu发生反应,使钴的脱除效果明显下降,Ni、Fe对β-萘酚影响次之,所以在除钴前要控制溶液中Cu、Fe、、Cd、Ni等杂质的含量,钴的脱除率才能提高。多次试验均验证了这一点。

3. 除钴

本实验研究的是用β-萘酚除钴,所以在除钴过程最重要的是钴、β-萘酚、亚硝酸钠的配比。

(1)α-亚硝基-β-萘酚的配制

此溶液要在碱性溶液中配制,(原因是β-萘酚溶于碱液而难溶于水,亚硝酸钠在碱性溶液中稳定)将β-萘酚、NaNO2、NaOH按一定比例溶于水中,时间以全部溶解为准。

(2)除钴

将配好的α-亚硝基-β-萘酚溶液加入到净化除杂后的浸出液中,加入的过程中加酸调pH值。试验条件:取浸出液300ml,加入按一定比例配制好的α-亚硝基-β-萘酚溶液,温度控制在60~70℃,机械搅拌1小时,终点酸度pH值控制在3~4之间。实验数据如表2:

表1 典型钴渣主要成分表

由以上数据可以看出β-萘酚与钴和NaNO2的比值在以上范围内均能达到较高的除钴率,但从综合方面考虑在10:1、和1:0.75之间的时候除钴率高,并且节约成本。

4.注意事项

(1)因α-亚硝基-β-萘酚与钴反应生成蓬松的红褐色沉淀,随着反应时间的延长,常有冒渣现象,影响反应进程及除钴效果。此时一定要加强现场管理,减慢搅拌速度,严格控制跑冒现象。

(2)除钴作业是间断作业,除钴过程是至关重要的,在加药剂前除钴前液pH值要控制在4.4~5.0,随着α-亚硝基-β-萘酚的缓慢加入用浓硫酸将pH调至3.0左右。

表2 实验数据

三、结论

从以上试验数据得出如下结论:

1. 在β-萘酚:NaNO2=1:0.75、β-萘酚:Co=10:1、除钴终点温度控制在60~70℃的条件下,除钴率在90%以上,此环境为最佳实验条件。

2. 所得钴渣杂质含量少,便于后续的回收、分离和提纯。

3. β-萘酚对钴的沉淀选择性较高,所以的产生α-亚硝-β-萘酚钴渣(富钴渣)含钴品位高。将富钴渣在750~800℃煅烧后,可使金属有机盐类转化为金属氧化物且煅烧后的钴渣含钴品位较高,含钴可高达50%以上,更有利于对钴的进一步回收。

在湿法炼锌工艺中,钴杂质的控制是保证系统生产顺利进行的重要因素,我们希望通过对除钴条件的控制,降低杂质含量、净化成本,提高新液质量,降低电解电耗,最终达到降低生产成本,提高产品质量、企业竞争力和经济效益的目的。