铜精炼反射炉的生产和实践(续)

2011-09-28刘树景

□文/刘树景

铜精炼反射炉的生产和实践(续)

Use of the Copper Refi ning Furnace

□文/刘树景

2. 其他形式的铜火法精炼炉

(1)倾动式精炼炉

该炉与吹炼冰铜的转炉相似,整个炉身安装于可以转动的托轮上。炉身可作一定角度的倾动。这种炉子的优点是:易于装入液态粗铜和倾出炉渣,不致发生跑铜事故。缺点是:炉子的排气口与烟道之间有间隙,使大量的冷空气渗入烟道,不利于烟气的余热利用。另外,该炉加入冷料时,熔化阶段消耗的燃料量大。

(2)旋转式精炼炉

该炉两端是圆锥形的,各有圆孔,一端安装烧嘴,另一端排出炉气和进行氧化还原等操作。整个炉子安装在支架上,可以在滚轮上使炉子沿长轴倾斜,炉子在整个操作时间内,以某一速度不停地旋转。这样炉子的衬里磨损均匀,炉子的寿命也得到延长。炉内的传热不仅经过炉气、炉顶向熔池表面进行,而且经过浸没在熔体铜内的炉衬进行,使得传热强化。此外,由于炉子转动,炉衬表面的氧化亚铜进入熔池而使氧化过程加速。这样炉子的热效率从固定式反射炉的6%~15%提高到旋转炉的30%。

这种炉型的主要问题是:由于受到支架结构等因素的限制,不能扩大尺寸和容量。熔体容量一般波动在8~60吨,主要用于规模不大的工厂。

五、精炼炉的供热

1. 块煤铜精炼炉

块煤常用人工加入固定的水平炉栅之上,燃烧室下部鼓风,侧面向炉内补风,产生的火焰较短且不均匀。燃烧室加煤,清灰的劳动强度大(有时会间断生产),燃烧的空气过剩系数难以控制,易产生黑烟,难以大型化,炉寿命低,生产成本高。目前该炉很少有生产厂家使用。

2. 粉煤铜精炼炉

很早以前该种炉子在国内就有应用:将碎煤用锤式磨煤机制成粉煤,贮入煤仓,用风力输送的办法送到炉前,使用效果尚可,只是粉煤制作这输流程麻烦。近年来,风扇式磨煤机在铜精炼炉上的应用取得了长足的进展:离炉子2~3米的地下设置风扇式磨煤机,加煤口高于地面0.5米,设置筛网,一名烧火工上煤,磨煤机自备的小型给煤器可调,磨碎后的粉煤依靠磨煤机自产的风力直接吹入炉内,二次风的供给需要调整。该炉的特点是燃烧稳定,炉子可大可小,经济效果良好,只是有粉尘产生,存在着一定的环保问题。

3. 重油铜精炼炉

以重油为燃料,这种铜精炼炉生产历史悠久,工艺方法成熟可靠,只是受到资源的限制,价格将决定生产工艺的取舍。

4. 煤气铜精炼炉

近年来,煤气发生炉在冶金、陶瓷、建材、玻璃等行业得到了广泛的应用,在铜精炼炉、铜线锭炉上的应用日趋成熟,热煤气的主要成分为:CO≥25%,H212%~18%,CH41%~3%,N2≥45%~50%,O20%~0.4%,CO2≥4%~8%;热值为:5 230~5 640KJ/Nm3(1250~1350kcal/Nm3);产量范围为:1 200~9 000Nm3/h(或更高);燃料煤的种类:无烟煤、烟煤(粒度13~50mm)。

煤气铜精炼炉的主要优点是:

火焰燃料稳定,炉子寿命长,有利于环保工作的展开,可以两台铜精炼炉共用一台煤气发生炉。通常情况下,生产成本低于的重油为原料的生产成本。

需要说明的几点:煤气发生不能远离铜精炼炉; 由于煤气热值较低,为提高燃烧温度,有必要将助燃空气加热至300度,单台煤气发生炉对应单台铜精炼炉时,存在着还原阶段和铸型阶段的前段时间煤气放散的问题。

5. 天然气精炼炉

天然气的主要成份为甲烷(CH4),发热值为8 000~9 000kcal/Mm3,此煤气发生炉产生的煤气热值比1 250~1 350kcal/Mm3高的多,因此使用的助燃空气可加热,也可不加热。天然气着火温度为650℃,管道输送压力通常满足直接使用,与重油燃料进行比较,燃烧产物不易产生黑烟,但使用天然气时,应特别注意使其完全燃烧,以免铜熔体吸收天然气中的氧。

若当地具有天然气的资源优势,应首选天然气为铜精炼炉的燃料。

无论选择何种燃料都应该控制硫的含量小于1%

氧化:氧化期炉膛温度为1 250℃~1 350℃,铜水温度为1 180℃~1 200℃。烟道负压为5~10mmHg柱,炉门维持微正压,热供给的空气过剩系数为1.1~1.25。

当处理黑铜、次粗铜等劣质铜料时,氧化过程可分为几个周期:

蒸锌期:蒸锌初期,将25mm的焦炭铺满铜熔体表面,用氧化管搅拌铜熔体,铜熔体表面呈较强的还原气氛,金属锌以蒸气形成大量挥发除去。此时应增大烟道抽力。熔体内大部分锌除去后可向炉内加入SiO2≥90%,粒度为4~8mm的石英熔剂,若熔体表面形成了氧化锌硬壳,也可以加入铁屑造渣,锌以硅酸锌,铁酸锌状态进入炉渣。脱锌末期氧化

六、铜火法精炼的生产实践

1.生产作业

铜火法精炼为周期性作业,每一作业阶段可清楚地划分。

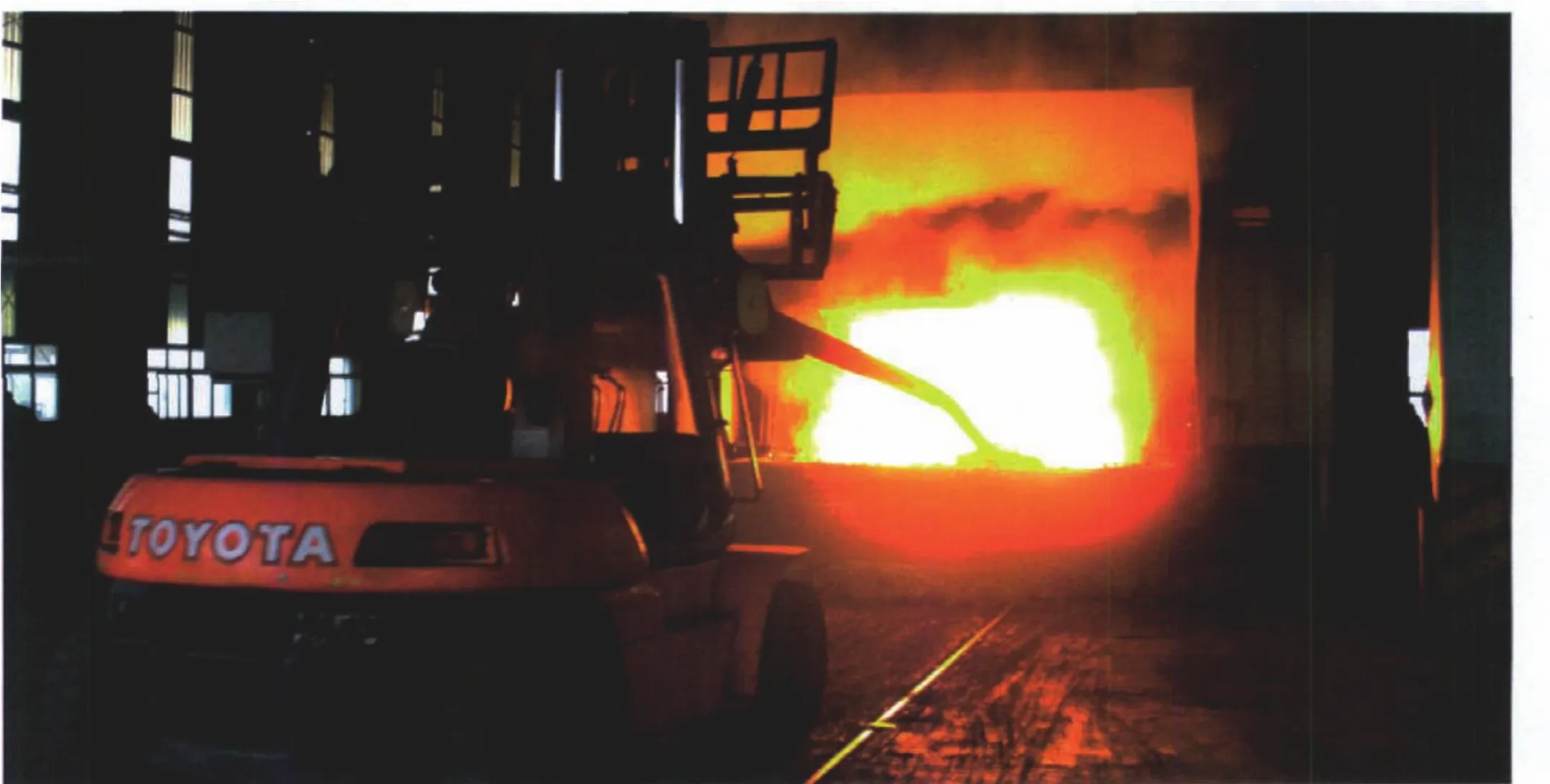

加料:加料前通常进行炉膛温度1 350℃。加料过程中,炉膛温度不得小于900℃,先进小块软料,后进大块铜料,以免砸坏炉底。第一批料可加入总量的60%~70%,第二批(或者第二批和第三批)将铜料加完。关好炉门,清理工作现场卫生,进入熔化阶段。

熔化:熔化阶段炉膛温度为1 300℃~1 350℃(或者更高),炉膛为正压。通常情况下,铜料并未完全熔化就可将氧化管插入铜熔体。处理劣质原料时铜料熔化速度慢,氧化铜需要在铜熔化中饱和,更应该提前插管,强化熔化过程。试料断面呈现现灰红丝,并向着金属灰丝消失,呈砖红色过渡,脱锌过程中约有一半的铅和大部分锡同时被脱除。

除铅,锡期:蒸锌期过后,铜熔体中还剩余锌铅锡。除铅、锡期开始还要在熔体表面铺洒一层焦炭,以使炉子边角处残留的氧化锌还原或锌蒸气挥发,同时高价锡氧化物还原成低价可挥发的易造酸性渣的氧化物。再加入石英熔剂造渣,并及时扒净。形成的炉渣为硅酸锌,硅酸锡、锡酸铅,锡酸锌等。由于铅、氧化铅密度大,容易沉于熔池底部,为使其挥发或造渣,氧化时必须深插管,勤移动。该期氧化试料断面从少量氧化紧斑向大量氧化紧斑过渡。

精炼期:精炼期除去的主要杂质为锡、砷、锑等。此阶段可进行补料面作业,以利于进一步扒将炉渣。

当原料中砷、锑含量较高,可采取下列方法脱除。

酸碱性熔剂造渣法:在铜熔体氧化亚铜饱和的情况下,加入碳酸钠或氧化钙碱等性熔剂将镍云母破坏,使砷锑以砷酸钠和锑酸钠(或砷酸钙和锅酸钙)形态进入炉渣。扒净后再加石英熔剂造酸性渣。如此反复2~3次,可将砷锑和其他杂质除去到要求的程度。

反复氧化还原法:造完碱性渣后,向铜熔体内通入烟煤或重油一类还原剂,使砷、锑的五氧化物还原或形成可挥发的三氧化物除去。然后,再进行氧化,反复2~3次,也可将砷锡除去。

生产中也可将上述二法交替使用。若熔体中含镍较低少或没有镍云母成份时,也可不加碱性熔剂。只进行反复氧化还原,达到精炼的目的。精炼过程中试料的变化:大量以氧化紧斑至布满氧化紧斑。并逐步变成结晶,直至紫色粒状结晶均匀,底部出现短而致密的细粒状结晶。

当处理常规杂铜(包括矿石粗铜),铜熔体中也会有一定量的锌、铅、锡、(硫)等杂质,通常砷、锑含量甚微,只进行石英熔剂造渣若干次(脱硫操作),即可达到精炼氧化期的要求。氧化终点的制定:试料表面中央下陷,断面呈喑红色方块结晶,即为氧化结束的标志。若原料品位高,含铅低,可氧化至大块渣结晶变细,无硫生成时,即可终止氧化。

还原期:控制铜水温度为1 150℃~1 180℃,炉门微正压。目前国内铜精炼使用最为广泛的还原剂为:重油、煤粉。还原终点的确定:试料表面平整无凹槽,表面细皱纹,断面结晶细致,分布均匀,呈玫瑰红色。使用粉煤还原剂主要控制不能过还原。由于粉煤中含有一定量的硫,如果产生过还原,铜熔体吸硫,铜板起硬泡,即使再氧化也不能将熔体中的硫脱除。

铸型:铜水温度1 140℃~1 170℃,炉门严禁产生负压。浇铸模子的温度为120℃~140℃。

2. 事故的处理

跑铜:目前,我国炼铜水平较低,机械化、自动化水平不高,所谓的跑铜事故在所难免。就铜精炼炉而言,最常见的跑铜事故发生在工艺孔门之处。解决的办法:加强操作,孔门处左路有破损及时更换,孔门处设置类似安全坑之类的设施。也就是说,一旦发生跑铜,铜熔体有组织地流淌,做到处理跑铜的工作地仍然可以安全作业,这样可以最大限度地减少跑铜事故造成的恶果。

炉子的热补抢修:当铜精炼炉局部出现破损时,需要进行快速热态抢修,通常称为“热补抢修”。炉顶的热补抢修:炉顶局部掉砖,没有必要将炉子冷透抢修,仅需要将掉下来的砖用较为合理的方法补上即可。炉门下部虎头砖的更换;炉门下部虎头砖由于受到机械撞击或造渣的侵蚀,会局部受损。可在热态下将剩余的残砖打掉,重新补上即可。

3. 开停炉

开炉:铜精炼炉的第一次烤炉通常需要两周时间。首先用木材小火烘炉,将砌体内的水份缓慢烤干,烤透。600℃~700℃时使用主燃料。800℃是镁质耐火材料的内部晶格转变的温度,需要恒温。烤炉后要用纯铜进行“洗炉”。整个烤炉过程必须严格按照升温曲线进行,并根据技术要求调整拉筋。进料时小料垫底,未使用过的炉子的工艺门最容易受到破坏,必须保证不受到机械撞击。

停炉:停炉时,必须使炉子缓慢降温。炉底铺洒60mm厚的石英熔剂(炉子烘烤前取出)一层,以便在检修过程中炉底保持较高的温度。

日常使用中炉温的控制:在正常生产中,尽可能地做到:炉温总是保持在镁质耐火材料内部晶格转变温度800℃以上,以防止砖体崩皮。

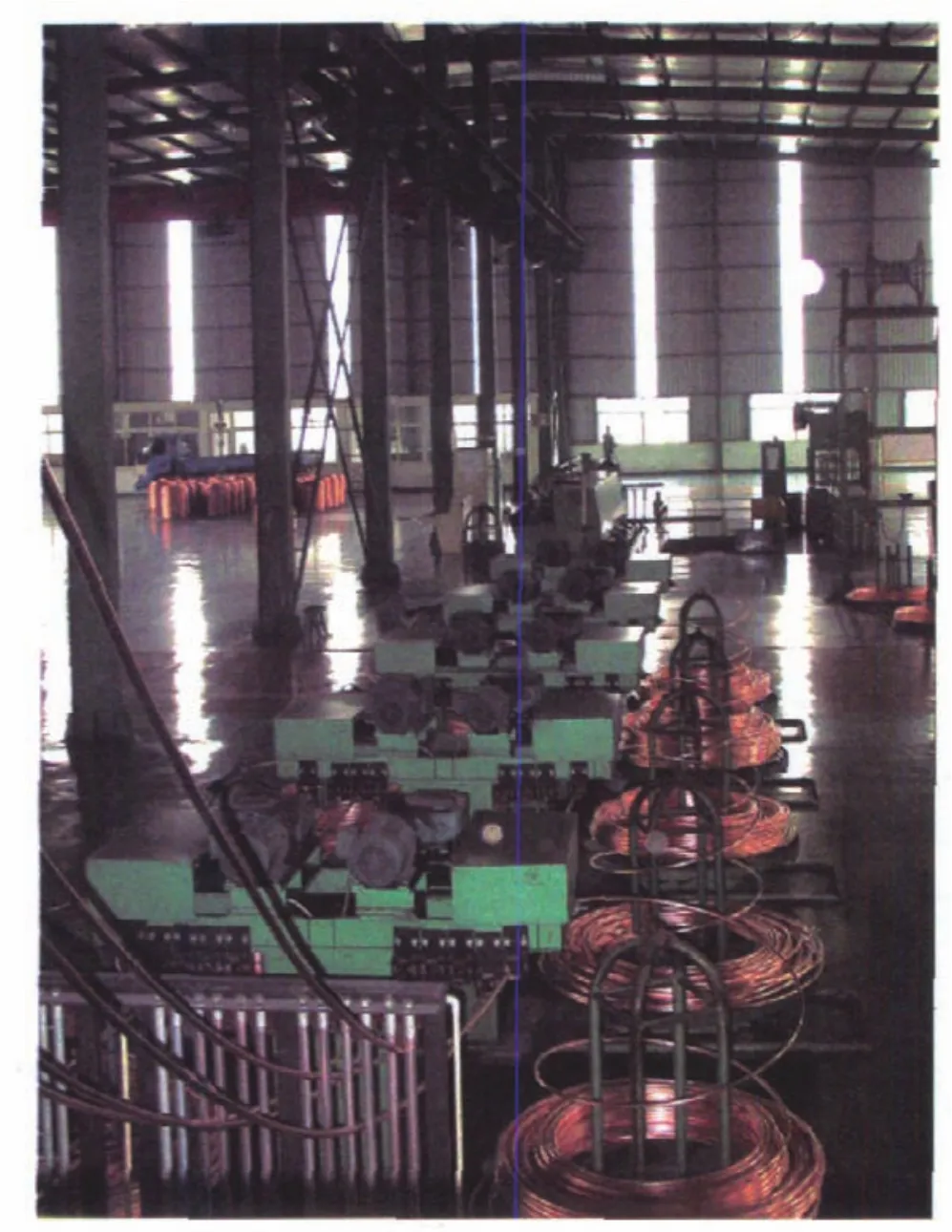

4. 铜火法精炼的产物

铜火法精炼的产物包括阳极板、精炼炉渣、炉气和烟尘。