材料表面残余应力测试技术研究

2011-09-27李业欣

李业欣

(中航工业沈阳黎明航空发动机集团有限责任公司,辽宁 沈阳 110043)

金属材料在热处理、表面处理、表面改性、塑性变形加工等各种冷热加工之后或在切削、研磨、装配、铸造、焊接等加工工艺之后,材料的局部区域产生了不均匀的塑性变形,必然会产生内应力。严格的讲,完全没有内应力的固体是不存在的。[1]残余应力是一种弹性应力,它与材料中局部区域存在的残余弹性应变相联系,是材料中发生了不均匀的弹性形变或不均匀的弹塑性变形而引起的,或者说是材料的弹性各向异性或塑性各向异性的反映。这种残余应力对疲劳强度、抗蚀性、尺寸稳定性、相变、硬度等均有影响。此外,绝大多数机件的疲劳破坏是从表面开始的,可以设想,提高表面塑变抗力(硬度和强度),降低表层的有效拉应力,便可以抑制疲劳裂纹的萌生和扩展,提高疲劳强度[2]。机械零部件的残余应力是指在无外加载荷的作用下,存在整个机械零部件内部或在较大尺寸的宏观范围内均匀分布并保持平衡的一种内应力。由于残余应力而影响或导致的机械零件失效达50%以上,也是工程界越来越关注的产品失效问题[3]。

在航空工业中,钢类主要用于制造受力结构件、链接件、紧固件和弹性件等。它具有高比强度,良好的疲劳性能和工艺性能,且价格低廉。由于结构钢耐腐蚀性能差,不能在较高温度工作等原因,一些重要的结构件部分地被其他材料所取代。但是飞行器结构空间是有限的,要求所用的材料不仅比强度高,而且所制成的零件体积要小。在载荷一定的条件下,钢制零件在体积小、稳定性好方面则远远优于其他常用材料。在许多情况下,钢几乎成了唯一可供选择的材料,因此结构钢在航空材料中仍然占据着十分重要的位置[4]。

1 测试原理和测试要点

1.1 X射线应力测定的基本原理

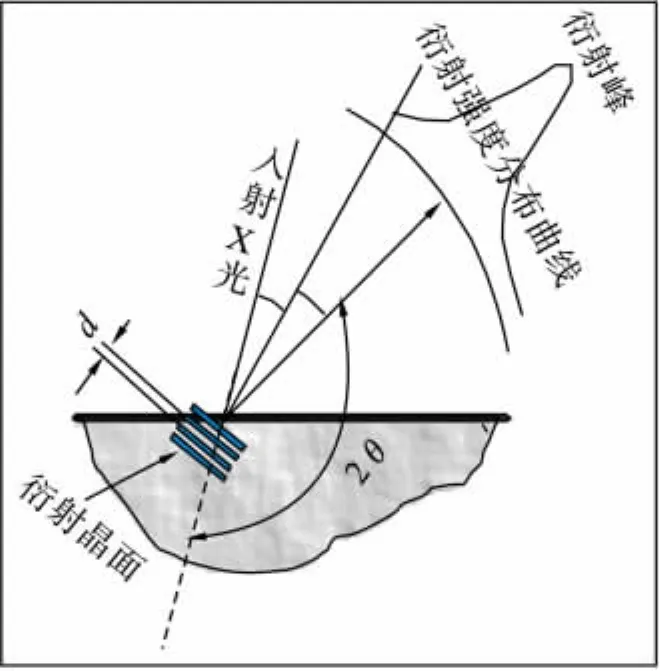

在已知X射线波长λ的条件下,布拉格定律把宏观上可以测量的衍射角2θ与微观的晶面间距d建立确定的关系。当材料中有应力σ存在时,其晶面间距d必然随晶面与应力相对取向的不同而有所变化,按照布拉格定律,衍射角2θ也会相应改变。因此通过测量衍射角2θ随晶面取向不同而发生的变化来求得应力σ。

图1 X射线衍射原理

1.2 X射线应力测定的要点

整个测试过程包括:对被测件表面有时必要的处理,仪器的调整,测试参数的选择,数据的采集和处理,直到获得应力值。

1.2.1 试样要求[6]

为了真实且准确地测试材料中的内应力,必须高度重视被测材料组织结构、表面处理和测点位置设定等。试样大小要求小于250 mm3体积,试样表面必须光滑、没有污垢、油膜及厚氧化层等。原则上讲,表面粗超度越低,应力测定就越准确,粗糙的表面应力会有一定程度的释放,GB/T7704-1987标准规定被测部位表面粗糙度Ra应当<10μm。此外,由于机加工而在材料表面产生的附加应力层最大深度可达100μm,因此需要对试样表面进行预处理。预处理的方法是利用电化学或化学腐蚀等手段,去除存在附加应力的表面层材料。如果试验目的是为了测试机加工、喷丸、表面处理等工艺之后的表面应力,则不需要上述预处理过程,必须小心保护待测试样的原始表面,不能进行任何磕碰、加工、电化学或化学腐蚀等影响表面应力的操作。

1.2.2 测试参数

可问题是:林子大了什么鸟都有。我们这一生可能遇到各种奇葩,如果都要和他们置气,那就没完了。庄子说:不遣是非,与世俗处。不要争论说明是非,人生在世,难免有看不惯的人和事,放宽心,笑笑就得了。

在X射线衍射应力测试分析中,选择正确的测试参数,目的是获得完整且光滑的衍射谱线,因此,必须考虑诸如辐射波长、布拉格角(2θ)、衍射晶面(hkl)、定峰方法、光孔设置、β摆动设置、电压/电流、背底材料、滤波片、X射线曝光时间、曝光次数、寻峰(Ψ角)设置以及X射线弹性常数等因素的影响。

1.2.3 数据处理方法

采集到良好的原始衍射数据后,还必须经过一定的数据处理及计算,最终才能获得可靠的应力数值。数据处理包括:衍射峰形处理、确定衍射峰位、应力计算及误差分析等内容。

2 结果讨论与分析

本课题中所测定的为 38CrA、38CrMoAlA、0Cr17Ni4Cu4Nb、1Cr18Ni9Ti、16Cr3NiWMoVNb E、1Cr11Ni2WMoV、12Cr2Ni4A等材料的抛光试片、切割试片、喷丸试片、焊接件、热处理前后试片。

2.1 零应力铁粉块及Steel标样块测定

通过对零应力粉末和钢标样的多次测定,熟悉了能够影响测试结果的因素,及如何获得可信度高的应力值的要点。零应力铁粉块及Steel标样块的测定参数见表1。然而,对于零应力铁粉块测定参数不是一个固定选择,因为其有良好的表面质量,微观结构均匀,衍射谱线明显,有些参数的改变对应力值影响不大,只是可能会增加测试的时间。

表1 零应力铁粉块及Steel标样块的测定参数

2.2 试片测定

试验中制作的试片均为结构钢、不锈钢材料,满足Cr靶 Kα =2.291Α 波长,V(钒)滤波片,依据试片的表面质量及测试参数的选择对结果精度的影响,分别分组进行了测试参数对测试结果影响的试验。

2.2.1 试片表面状况

如果试样表面有污垢,油膜,厚氧化层,对测试残余应力都会有不同程度的影响,甚至测不出应力值;如果试片表面严重的凸凹不平,阻碍X射线反射,探测器接收不到衍射信号,那么无论怎样改变测试参数,测试结果都表现衍射峰开口大,毛刺多,信噪比低,信号采集不准,及采集点的值偏离度很大,则测试结果的可信度降低,甚至不能做为测试结果,如图2。若改善了表面状态,保持不改变其它测试条件,可获得衍射峰峰顶尖锐,曲线光滑,采集点的值偏离度很小,如图3。

图2 粗切割16Cr3NiWMoVNbE试片测试衍射谱线及拟合图

图3 Steel标样测试衍射谱线及拟合图

2.2.2 测试参数的选择

(1)衍射晶面(hkl)、2θ、X 射线弹性常数、应力常数

试验中发现,结构钢、不锈钢材料中大部分Fe基材料的衍射晶面为 BCC(211),2θ=156°,X射线弹性常数(1/2)S2为11.8900×10-6/MPa,应力常数-154 MPa/deg就可以测出很好的测试结果。

(2)背底处理[7]

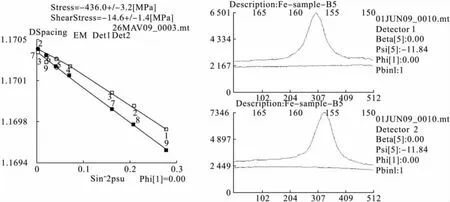

衍射峰的背底是一些与测量所用的布拉格衍射无关的因素造成的,包括康普顿散射,漫散射和荧光辐射等,这些因素都受吸收的影响,有的强度还随sinθ/λ值的增大而增大。扣除背底是提高定峰和应力测量准确性的必要步骤之一。通过对背底片的衍射强度采集,衍射峰各点扣除对应的背底强度,即可得到一条无背底的衍射曲线(图4)。

图4 背底处理及半高宽法定峰

(3)定峰方法

定峰方法通常有半高宽法,抛物线法,重心法和中点平均值法。对于同一个衍射峰用不同的方法来定峰所得的2θ值是不同的,但是应力测定时不是依据一条衍射线的2θ值,而是根据四个以上不同Ψ角的衍射线的2θ对sin2Ψ的斜率来确定应力值,所以定峰方法对应力测定值的影响和它对单一衍射线定峰的影响相对就小多了。究竟应该选者什么样的定峰方法主要考虑各种定峰方法提取了衍射线的哪部分信息;所测定的衍射线的谱形特点等等[8]。

试验中,针对试片的测定,发现高斯法和抛物线法所包含衍射线的信息比较完整、准确,测得结果较为理想,具有足够的可信度。

(4)X射线曝光时间、曝光次数

曝光时间和曝光次数是指X射线在被测件上每次照射的时间和每点照射的次数,此值越大采集的衍射信息越多,但是过多的时间和次数会提高衍射信息的敏感性,加大了背底扣除的难度,而且还会增加测试的时间。此外,曝光时间和次数的改变能够调整衍射峰谱线的光滑度,也可以调整背底线更加趋于一条无毛刺的直线。

(5)β角设置、Ψ角设置

β角摆动通常为1°~8°的范围,一般取3°即可。对于表面状况较差(粗燥)的或是材料内部存在织构的情况下建议可取5°;Ψ角的设置原则是使它在sin2Ψ坐标上具有大致相等的间距,这样每个衍射角测量值对测量结果的计算能够起到同等的作用。在测试空间允许设置足够宽的Ψ角范围时,至少设置4个Ψ角,这样才能保证测量结果的可信度。

(6)电压/电流

电压/电流的调整可以改变衍射强度,在单次曝光采集衍射峰时,为了使被测材料衍射峰与背底直线相吻合,可以通过调整电压/电流,以达到良好的拟合度。一般情况下,只需调整背底的电压就可以收到良好的效果。

(7)光孔设置

测试中考察了光孔直径为0.5 mm、1 mm、2 mm、3 mm 圆孔和0.5 mm ×3 mm、1 mm ×3 mm、2 mm×1 mm方孔等。理论上,我们测得的应力是X射线照射面之内的平均值,光孔越大,X射线照射的面积越大,采集的衍射信息就越多。但是,我们必须考虑被测试件的具体情况,应根据产生残余应力各种可能的原因,分析它的大小在试件表面各处是否会有很大的变化梯度,合理确定照射面积的大小。梯度小则照射面积允许大一些(如测定平面喷丸试件应力);应力梯度比较大(如测定焊接应力),则应选择较小的光孔。此外,还应考虑被测工件的尺寸和形状,在小平面上或曲率半径较小的弧面上测试,则必须选用较小的准直管。

3 应用实例

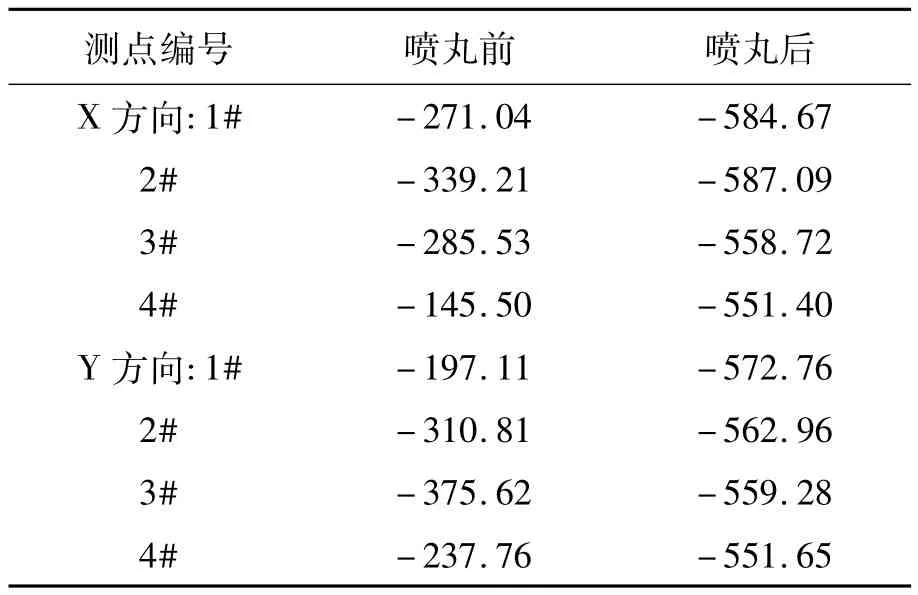

3.1 喷丸工艺试验

试验中选取了两片961材料辊轧后的叶片,标定测试点,进行了X、Y两个方向的表面残余应力测试;后经1个压力和2个压力的喷丸工艺,在原标定位置重新测试X、Y两个方向的表面残余应力,结果见表2、表3,单位MPa。喷丸处理后,叶片表面压应力明显增大。

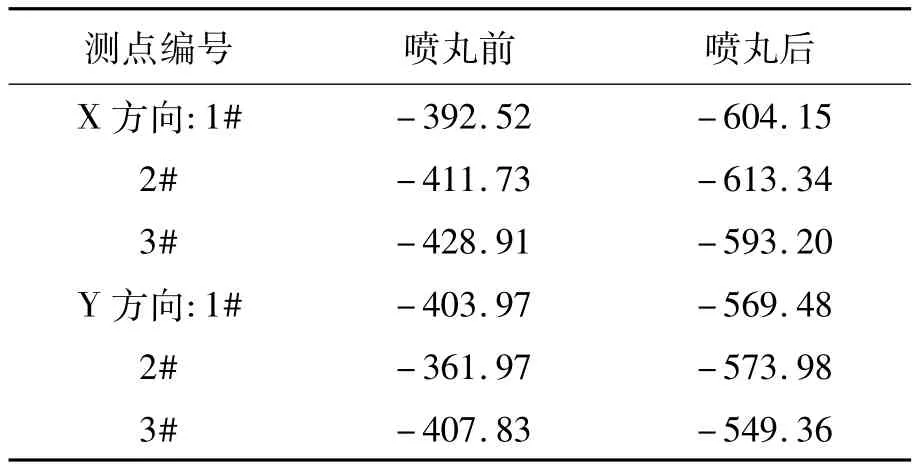

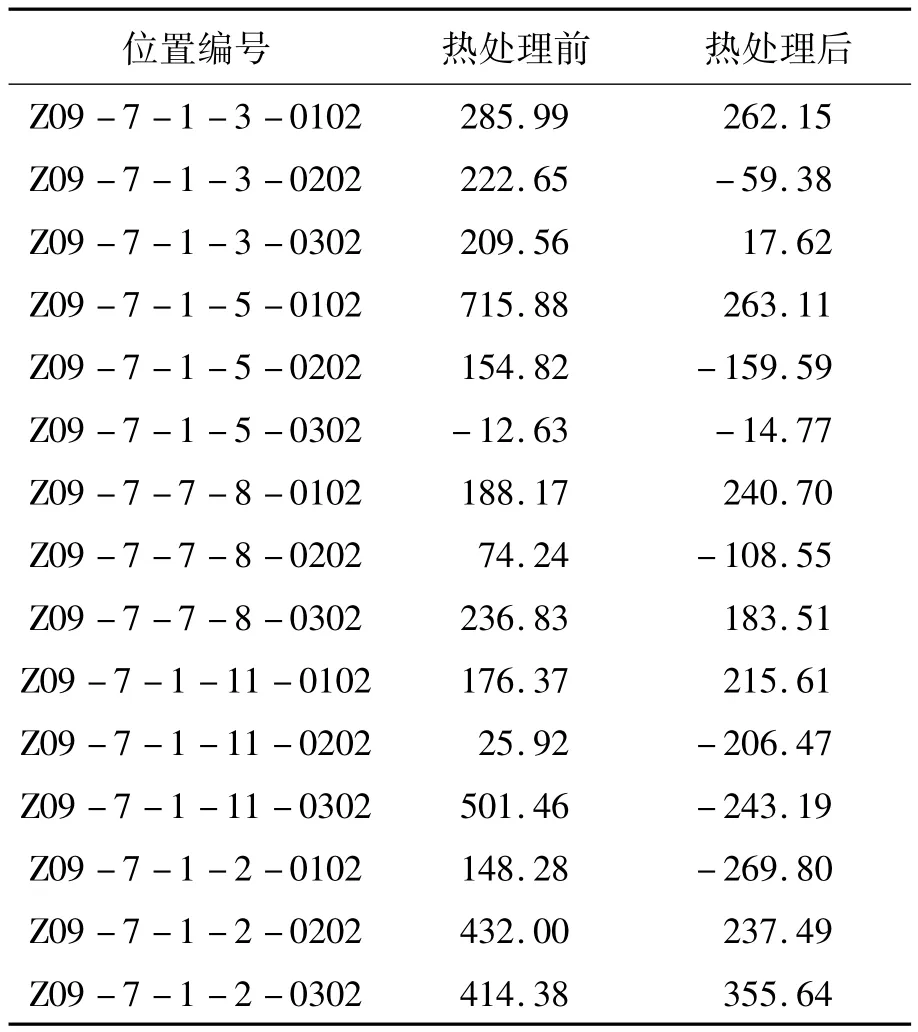

(2)12Cr2Ni4A齿轮电子束焊接工艺,齿轮热处理前后应力变化比较。试验中共做了5个齿轮的电子束焊焊缝热处理前后的残余应力比较,测试点位置设置在焊缝中心,结果见表4、图5,单位MPa。焊缝中心经过热处理后应力残余发生变化,应力值降低,部分由拉应力转变为压应力,而内侧、外侧残余应力值则变化不大。

表2 喷丸前后(1个压力)叶片表面残余应力

表3 喷丸前后(1个压力)叶片表面残余应力

表4 焊缝热处理前后应力值 单位:MPa

图5 焊缝中心热处理前后应力变化比较图

4 结论

(1)本试验研究了 38CrMoAlA、0Cr17Ni 4 Cu4 Nb、1 Cr18 Ni9Ti、16 Cr3 NiWMoVNbE、1 Cr11 Ni2WMoV等结构钢、不锈钢类材料表面残余应力的测试方法。

(2)本试验分析了影响测试结果的因素:试样表面粗糙度应Ra<10μm;试样尺寸小于250 mm3体积;测试参数包括(hkl)、2θ、X 射线弹性常数、应力常数、定峰方法、背底处理、X射线曝光时间、曝光次数、β角、Ψ角、电压/电流、光孔等等的设置。

(3)材料表面残余应力测定可对焊接、喷丸、热处理等不同处理工艺进行评价,用于科研试验、测试及失效分析工作中。

[1]周玉,武高辉.材料分析测试技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[2]束德林.金属理学性能[M].北京:机械工业出版社,1999.

[3]张栋,钟培道,陶春虎.机械失效的实用分析[M].北京:国防工业出版社,1997.

[4]颜鸣皋.中国航空材料手册.北京:中国标准出版社,1988.

[5]Cullity B.D,Stock Stuart.Elements of X - Ray Diffraction[M].New York:Prentice Hall,2001.

[6]张定铨.残余应力对金属疲劳强度的影响[J].理化检验 - 物理分册,2002,38(6):231 -235.

[7]张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1997.

[8]加拿大Proto.第一届X射线衍射残余应力测定及应用研讨班-资料汇编[M].上海:上海交通大学出版社,2010.