GH625合金锻造工艺研究

2011-09-27刘建平吴香菊臧德昌李春生

蔡 梅,刘建平,吴香菊,臧德昌,李春生

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

GH625是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的耐腐蚀和抗氧化性能,从低温到980℃具有良好的拉伸和疲劳性能,以及耐盐雾气氛下的应力腐蚀,广泛用于制造航空发动机零部件、宇航结构部件。

通过GH625合金的不同加热工艺、变形工艺、热处理工艺与组织、性能关系的研究,确定出合理的热工艺参数,为该合金的锻件生产和技术条件的编制提供理论依据。

1 试验

1.1 热处理工艺试验

1.1.1 材料

GH625合金热处理工艺试验采用Φ25 mm的热轧棒料,合金冶炼工艺为真空感应+电渣,原始轧棒的晶粒度较细,为NO.7~8级,碳化物为2级,化学成分、金相组织及各种性能指标均符合棒材技术条件的要求。

1.1.2 试验方案

GH625合金热处理工艺试验选用对原始棒材Φ25 mm均压扁至15 mm,后经不同的固溶温度、固溶时间、冷却方式分别研究了固溶温度、固溶时间、冷却方式对GH625合金组织和性能的影响规律。具体的热处理试验工艺参数如表1所示。

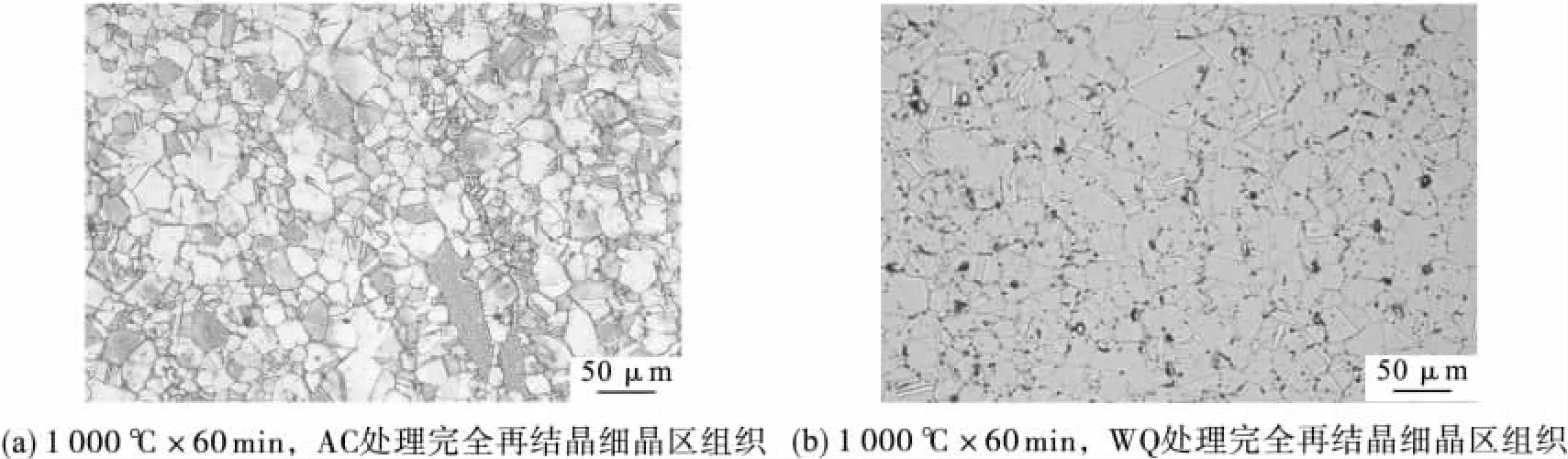

表1 热处理工艺试验方案

1.1.3 设备

热处理工艺试验中压扁试验选用1500 t热模锻压力机进行,热处理选用5 kW高温电炉进行。

1.1.4 结果及分析

1.1.4.1 对晶粒组织的影响

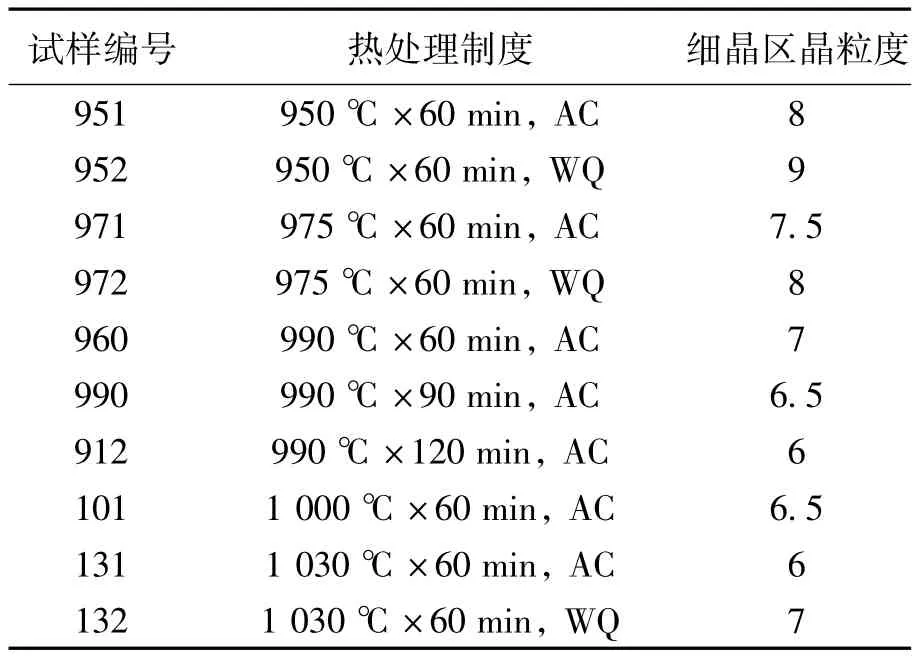

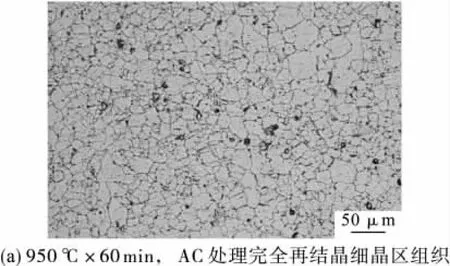

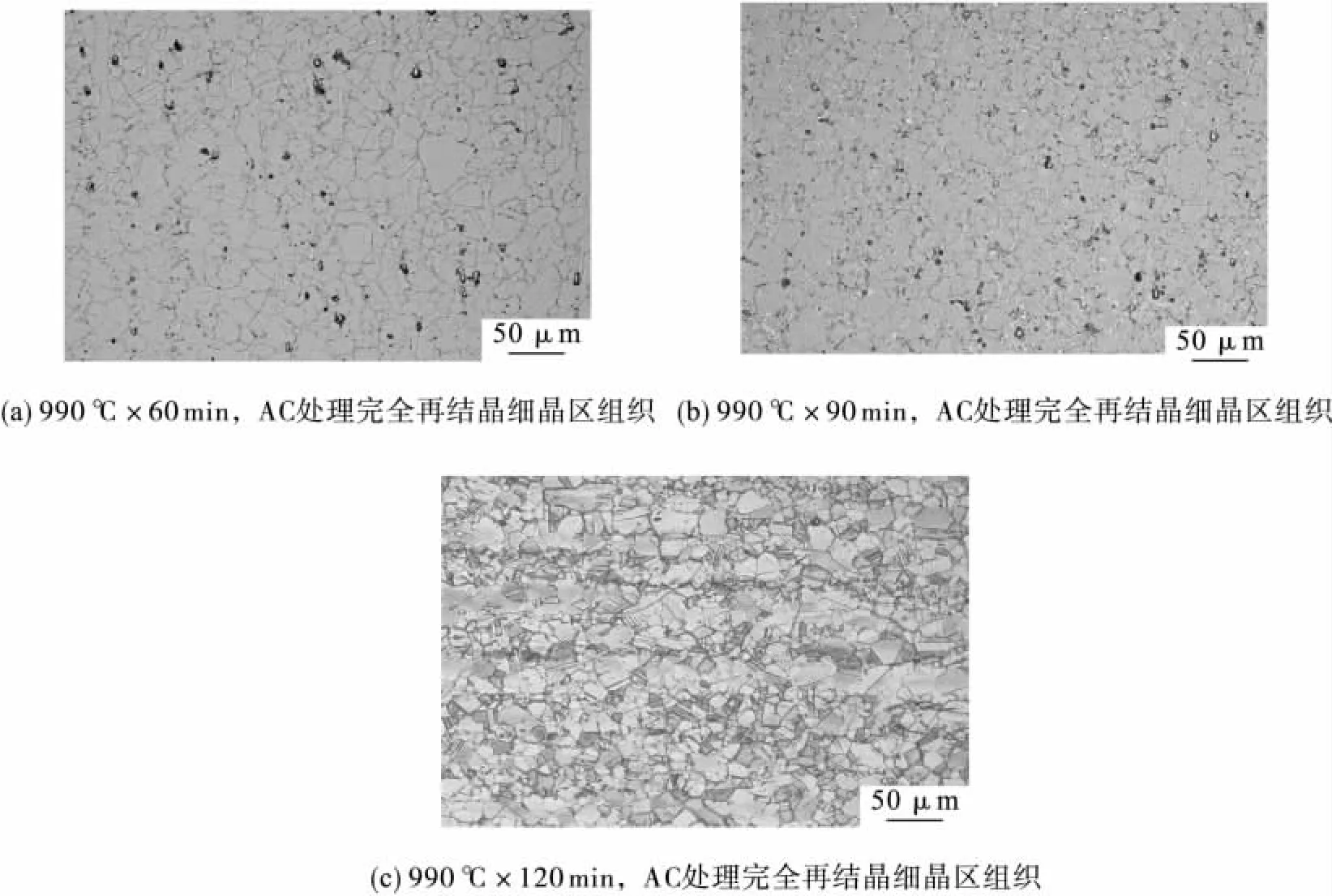

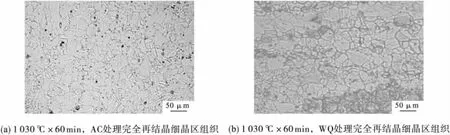

图1~图5为GH625合金热处理工艺试验后的晶粒组织图片,表2为晶粒组织检验结果。

表2 GH625合金热处理后晶粒组织的检验结果

图1 GH625合金950℃固溶处理金相组织

图2 GH625合金975℃固溶处理金相组织

图3 GH625合金变形后990℃固溶处理金相组织

图4 GH625合金变形后1000℃固溶处理金相组织

图5 GH625合金变形后1030℃固溶处理金相组织

总体上看,大部分试样再结晶不完全,呈现未再结晶的大晶粒和完全再结晶的小晶粒间杂的混晶组织。因此只能对完全再结晶的小晶粒区域进行晶粒度评级,结果如表2所示。随固溶温度升高,均匀变形区逐渐增多,晶粒略有长大。同水淬相比,空冷的晶粒度要稍大一些。固溶温度为990℃时,随保温时间延长,未再结晶区域明显减少,组织更加均匀,晶粒组织有所长大。当固溶处理温度达到1030℃时,出现了类似大晶粒吞并小晶粒的现象,因此怀疑原始变形组织存在小变形粗晶区,该区在加热过程中不能发生再结晶,但可吞并周围小晶粒而长大。可能是由于此原因,合金在固溶处理的温度范围内一直存在混晶组织。

1.1.4.2 对机械性能的影响

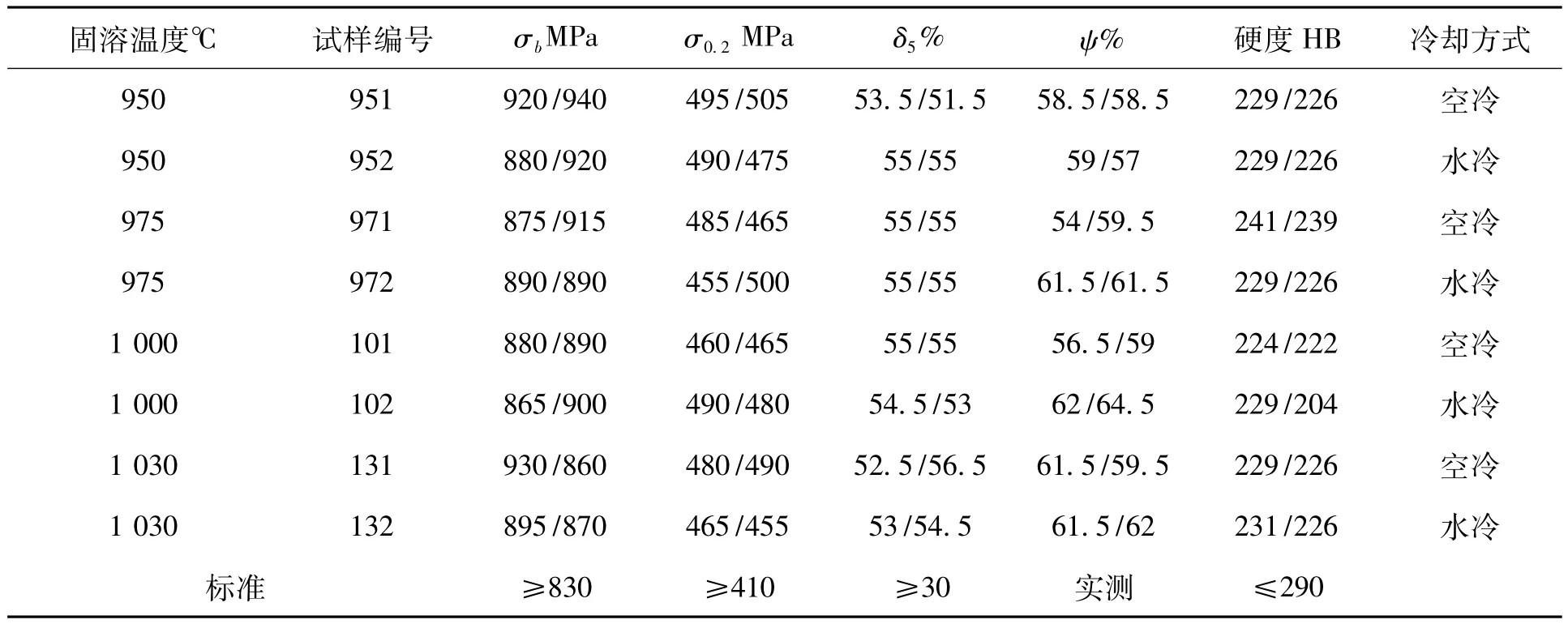

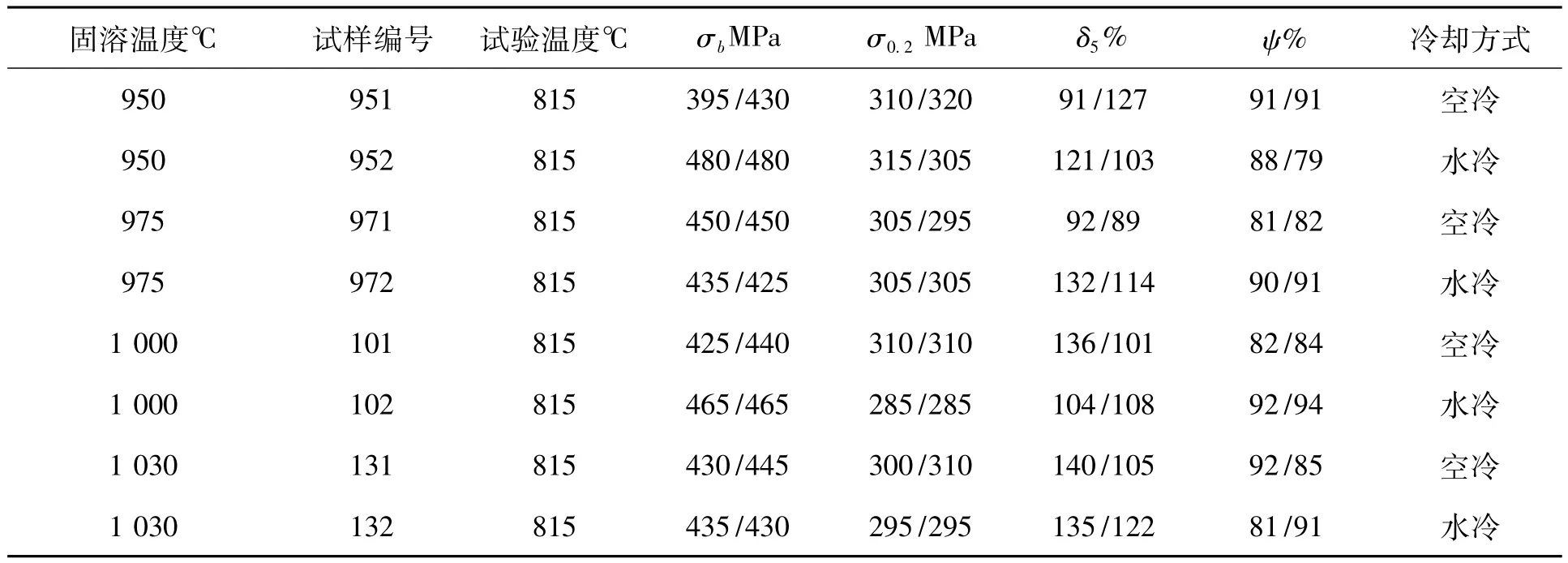

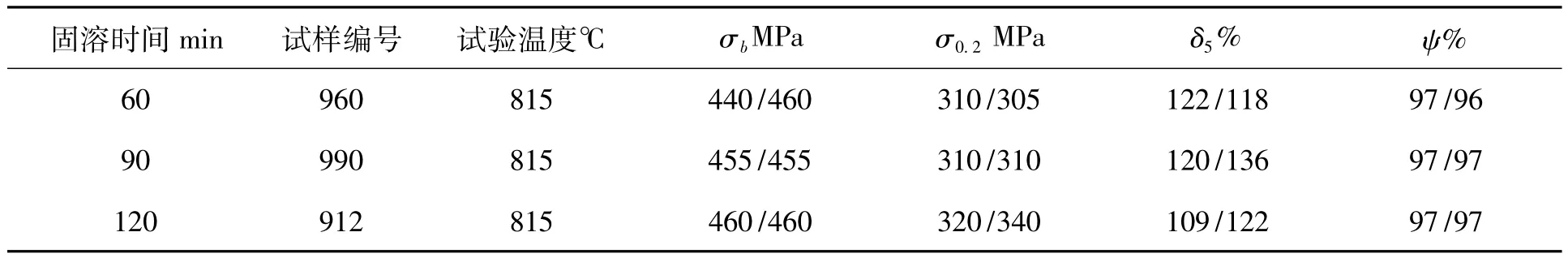

表3为不同固溶温度、冷却方式下的室温拉伸性能检验结果。表4为不同固溶温度、冷却方式下的高温拉伸性能检验结果。表5为不同固溶时间下的室温拉伸性能检验结果,表6为不同固溶时间下的高温拉伸性能检验结果。

表3 不同固溶温度、冷却方式下的室温拉伸性能指标

表4 不同固溶温度、冷却方式下的高温拉伸性能指标

表5 不同固溶时间下的室温拉伸性能指标

表6 不同固溶时间下的高温拉伸性能指标

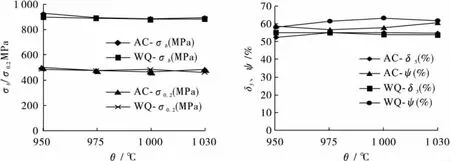

图6 固溶温度对GH625合金室温拉伸性能的影响

图7 固溶温度对GH625合金高温拉伸性能的影响

图8 固溶时间对GH625合金室温及高温拉伸性能的影响

如图6所示,固溶温度从 950℃升到1030℃,室温强度指标略有下降,塑性指标略有上升,整体变化趋势不明显。水冷强度和塑性指标略低于空冷。从图7所示,随着温度的升高,高温强度指标有些上下波动,塑性指标变化较大,固溶温度为975℃时,塑性指标最低。从图8所示,随着保温时间的延长,室温和高温强度指标略有升高,塑性指标略有下降。

1.1.5 小结

根据以上综合结果,合理的热处理温度范围为:990℃~1030℃。990℃处理时可适当延长保温时间(990℃ ×120 min,AC)处理,合金基本上完成了再结晶。在此温度范围内处理,可获得6~8级晶粒组织,综合力学性能较好。同水淬相比,空冷的晶粒度要稍大一些,同空冷相比,水淬的组织要更加均匀一些。

1.2 热变形工艺试验

1.2.1 材料

GH625合金热变形工艺试验采用Φ43 mm的热轧棒料,合金冶炼工艺为真空感应+电渣,原始轧棒的晶粒度为NO.6~7级,碳化物为2级,化学成分、金相组织及各种性能指标均符合棒材技术条件的要求。

1.2.2 试验方案

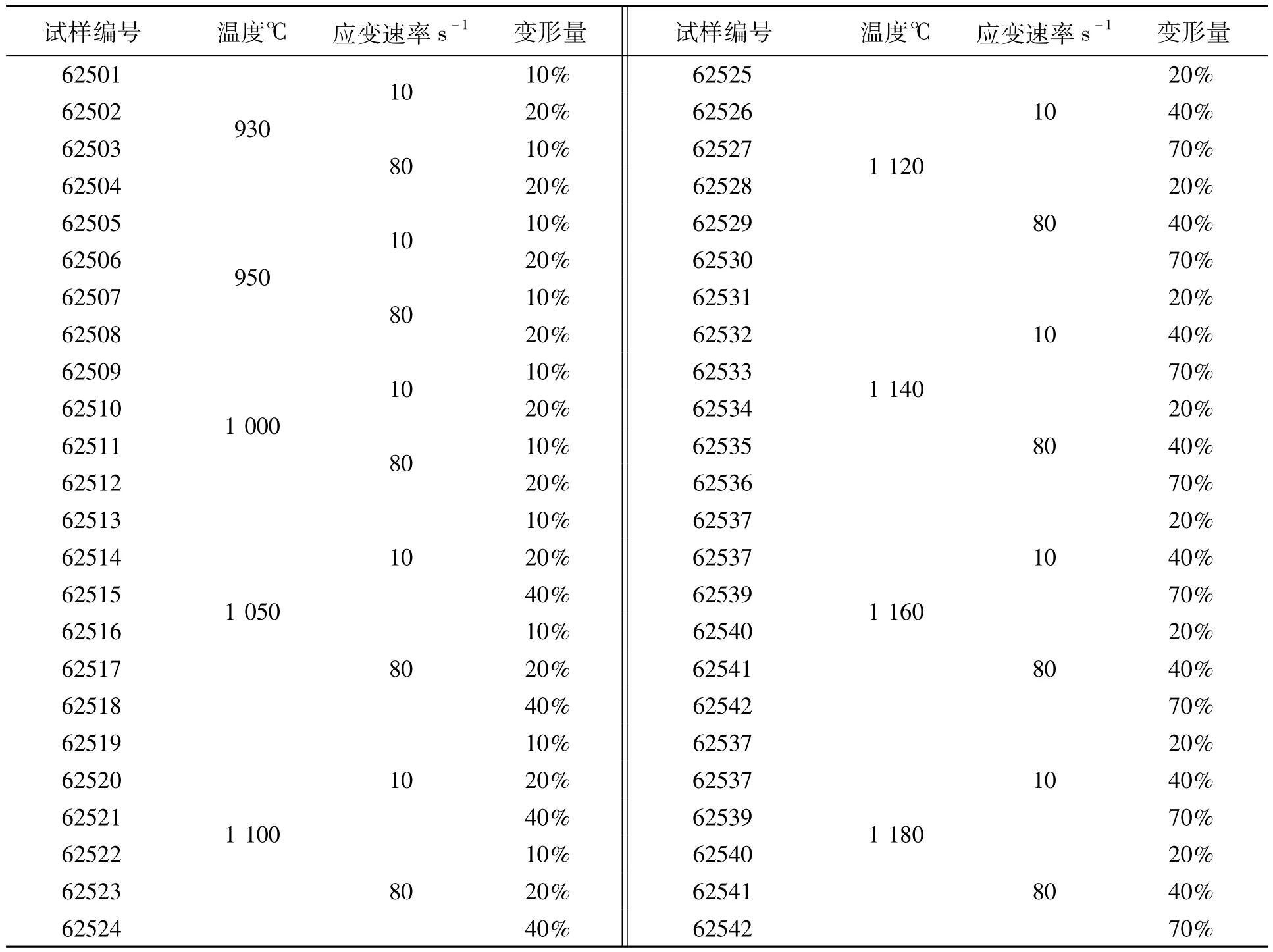

热变形工艺试验采用热模拟压缩试验,将Φ43 mm的热轧棒料切割成Φ10×15 mm的圆柱体,变形条件中加热温度采用930℃ ~1180℃之间9 个温度点,应变速率采用 10 s-1和 80 s-1,变形量采用 10%、20%、40%、70%,升温速率为5℃/s,保温时间为5 min,冷却方式为空冷。具体试验参数组合见表7。

表7 GH625合金热模拟压缩试验方案

1.2.3 设备

热模拟压缩试验选用Gleeble 3500试验机进行。

1.2.4 结果与分析

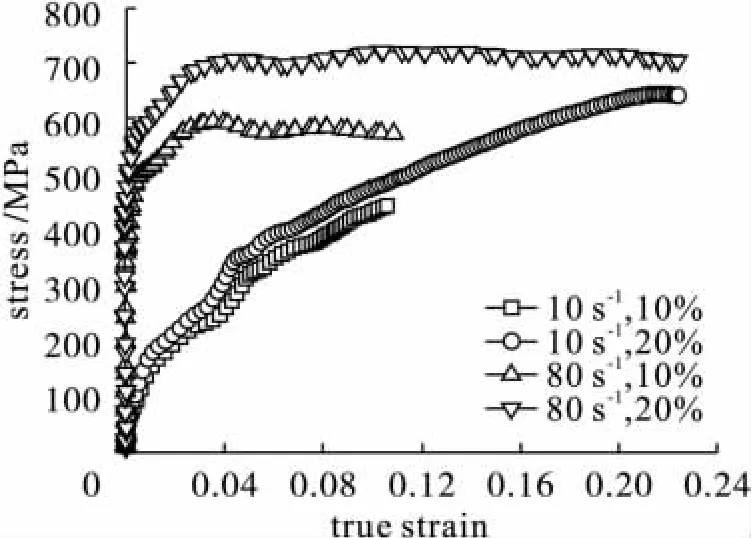

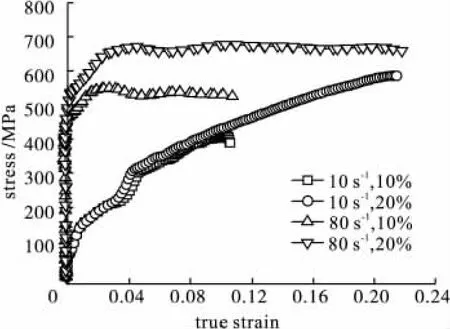

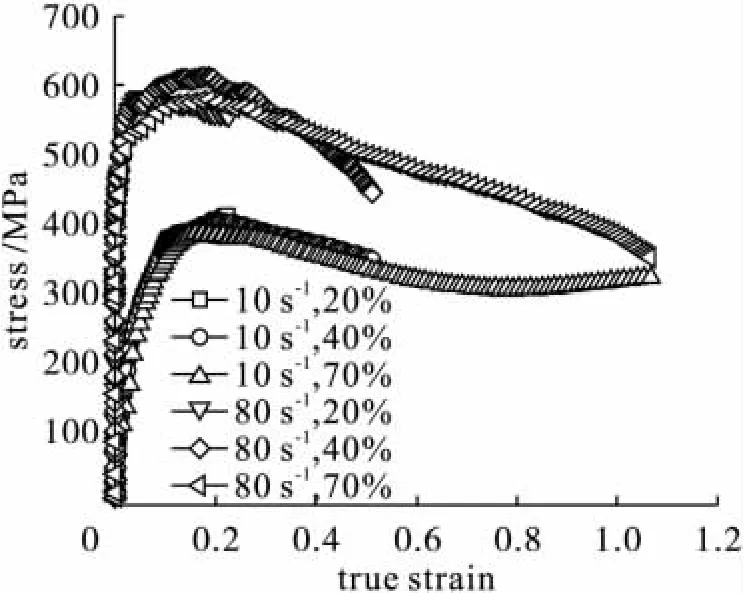

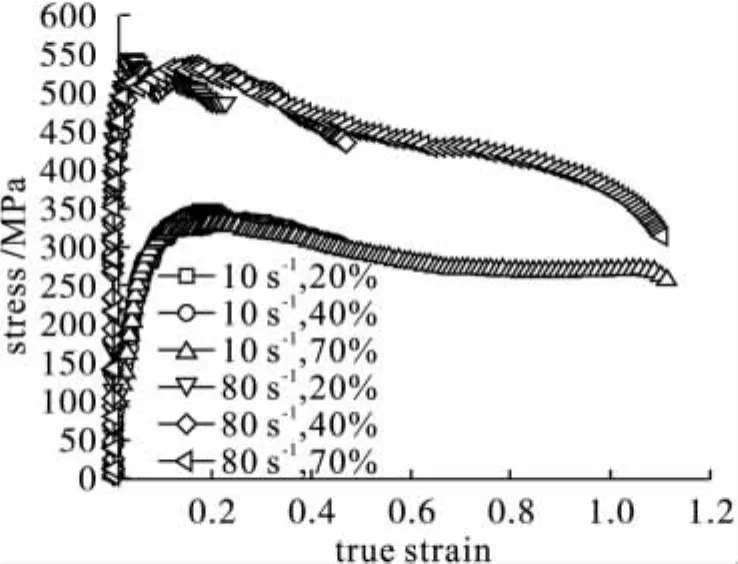

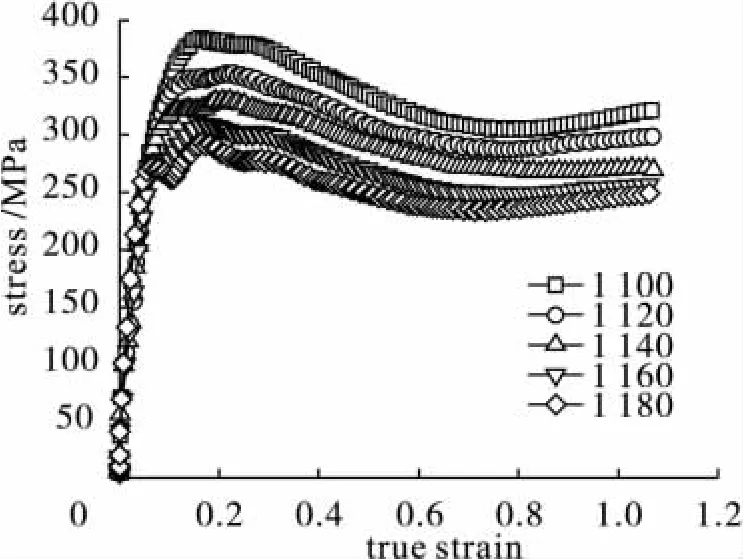

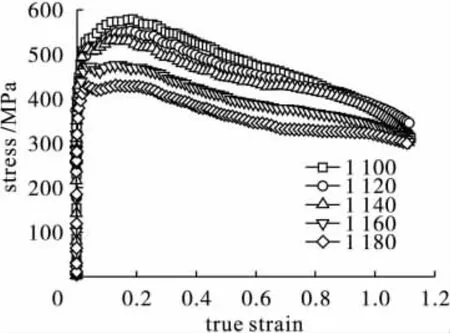

图9~图17为不同温度下应变速率对该合金应力应变的影响曲线。图18~图19为不同速率下温度对合金应力应变的影响曲线。

图9 轧态GH625合金930℃下的应力应变曲线

图10 轧态GH625合金930℃下的应力应变曲线

图11 轧态GH625合金1000℃下的应力应变曲线

图12 轧态GH625合金1050℃下的应力应变曲线

图13 轧态GH625合金1100℃下的应力应变曲线

图14 轧态GH625合金1120℃下的应力应变曲线

图15 轧态GH625合金1140℃下的应力应变曲线

图16 轧态GH625合金1160℃下的应力应变曲线

图17 轧态GH625合金1180℃下的应力应变曲线

图18 轧态GH625合金在不同温度下以10 s-1速率变形的应力应变曲线

图19 轧态GH625合金在不同温度下以80 s-1速率变形的应力应变曲线

以上结果表明,该合金的变形温度一般应高于1100℃。低于该温度,合金的变形抗力较高,并且软化机制不易启动,容易造成组织不均匀,严重时可能造成开裂。从降低变形抗力的角度考虑,温度越高越好,但温度过高将导致晶粒过大。对于变形量较大时,可以考虑适当降低变形速率,这样即有利于降低变形抗力,又有利于达到稳态流动,而稳态流动应更有利于均匀变形并获得均匀组织。对于变形量较小的情况,高速变形更有利于组织控制,因为此时较小应变即可以进入稳态流动状态,即再结晶可以在较小应变量下发生。但高速变形容易造成短暂的锯齿形流变,即不均匀变形,因此变形量一般不应低于10%。

1.2.5 小结

综上所述,在冲击变形的条件下,变形合理温度位于1100℃ ~1140℃范围内,变形量为20% ~50%,临界变形为10%左右。

2 结论

GH625合金合理热工艺参数为:变形温度1100℃ ~1140℃,变形量20% ~50%,临界变形为10%左右。合理的热处理温度范围为:990℃ ~1030℃,保温时间为60 min,990℃处理时可适当延长保温时间,在此温度范围内处理,可获得6~8级晶粒组织。与空冷相比,水淬组织更加均匀,晶粒更细小些。

[1]《中国航空材料手册》编辑委员会.中国航空材料手册第2册[M].北京:中国标准出版社,2002.

[2]中国机械工程学会塑性工程学会.锻压手册[M].北京:机械工业出版社,2008.

[3]吾志岗,李德富.GH625镍基合金的高温压缩变形行为及组织演变[J].中国有色金属学报,2010,20(7):1321-1327.

[4]吾志岗,李德富,郭胜利,等.变形条件对GH625,合金高温变形动态再结晶的影响[J].稀有金属,2010,34(6):833-838.

[5]闫士彩.Inconel625合金高温高速变形行为及其管材高速热挤压工艺优化[D].大连:大连理工大学,2010.

[6]郭青苗,李德富,彭海健,等.应变速率对GH625合金热变形过程组织演变的影响[J].北京科技大学学报,2011,33(5):587 -592.

[7]蔡玉林,郑运荣.高温合金的金相研究[M].北京:国防工业出版社,1986.

[8]Q/S10-0311-2004,GH625合金热轧和锻制棒材[S].