中频炉筑炉工艺的优化

2011-09-27宋明栋任联生陈晓敏王文辉费征陈富东

宋明栋,任联生陈晓敏,王文辉费 征陈富东

(1.汉江集团技术部,湖北丹江口 442700;2.汉江丹江口铝业有限责任公司,湖北丹江口 442700)

中频炉筑炉工艺的优化

宋明栋1,任联生2,陈晓敏1,王文辉2,费 征2,陈富东2

(1.汉江集团技术部,湖北丹江口 442700;2.汉江丹江口铝业有限责任公司,湖北丹江口 442700)

对中频炉筑炉材料、筑炉工艺和生产与维护方面存在的问题进行了分析,制订的优化措施大幅提高了中频炉的使用寿命。

中频感应电炉;筑炉工艺;优化

在铝电解生产过程中阳极导杆与阳极碳块的连接部分以磷生铁为介质连接组装。阳极组装工序生产链上熔炼磷生铁的核心设备是中频炉,中频炉担负着电解铝阳极导杆的熔炼任务,本公司年生产阳极导杆量达74000根。目前公司有中频炉8台,长期以来由于受操作环境、施工方式及原材料稳定性等条件的制约,中频炉寿命始终在100炉左右徘徊。如何提高中频炉寿命,是公司亟待解决的问题。中频炉使用寿命的延长受综合因素的影响较大,下面就筑炉材料、筑炉工艺和中频炉生产与维护方面进行分析和讨论。

1 筑炉材料

中频炉筑炉的主要原材料是硅砂,但是受施工环境和硅砂质量等影响,其纯度一直很难保证。

为方便施工,硅砂的配比搅拌过程一般在厂房内完成,容易受到厂房灰尘、冶金粉末等其它杂质的污染,这对以电磁感应为加热原理的中频炉极为不利。再者,筑炉用硅砂由于缺乏相关标准,包装简陋,各目数的砂内均掺杂有不同程度的杂物,给后期的手选和磁选带来了困难。此外,公司组装工序沿用人工配比的方式对硅砂各目数进行配比,操作误差较大;加之使用人工捣固,由于力度不均难以确保筑炉质量。

解决方案是,摒弃以往人工配料的方式选用已配置好的硅砂进行筑炉。这样就避免了配料过程中的污染,保证了硅砂的纯度、质量和配比。

2 筑炉工艺

2.1 优化中频炉捣固工艺

使用配比好的硅砂直接用于中频炉的捣固使用,以避免人工配料时对硅砂的污染。使用震动筑炉机对中频炉进行机械捣固,防止人工捣固过程中的硅砂受力不均产生的偏析,以致影响捣固的致密度。

2.2 采用干式捣固

我公司之前采用湿式打结对中频炉进行捣固,在硅砂搅拌过程中加入约15kg左右的水分。虽然方便了施工,但在焙烧时,大量水分难以排出会在内衬内部生成蒸汽水泡,降低内衬密度,延长焙烧时间,影响筑炉寿命,因此在后期的筑炉过程中改进为不加入水分进行干式捣固。

2.3 模具的改进

即使使用干式捣固,硅砂及硼酸中仍含有少量水分,为便于焙烧阶段内衬中水分易于排出,在筑炉前期采取将钢模进行钻孔,孔洞直径3~6mm,间距150~200mm,并将钢模进行打磨除锈后使用。

3 中频炉生产与维护

3.1 改进物料添加

中频炉在熔炼磷生铁的过程中需要持续添加物料,由于中频炉烧结后坩埚截面从外向里分为未烧结层、半烧结层、烧结层。烧结层的厚度仅为4~6cm。在添加回炉铁、硅铁等尖锐物料的过程中,炉壁受持续撞击及高温磷生铁的搅拌,产生凹痕减薄炉壁,进而影响到炉龄。另外对于高温铁液,加料过程中飞溅出来也会对安全生产造成严重威胁。鉴于以上原因,在后续的物料添加过程中采用了流槽工具进行添加作业,既安全又延长了炉衬使用寿命,有效地解决了上述问题。

3.2 优化烧结曲线

中频炉的升温烧结曲线主要分为三个阶段,即烘炉阶段、半烧结阶段、完全烧结阶段。

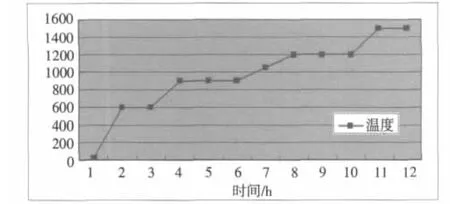

烘炉阶段主要为β-石英在573℃转变成α-石英,此阶段的目的主要是排出炉衬中的水分。现在筑炉材料和工艺优化后,由常温快速升温至600℃,并保温1h以彻底排净水分。半烧结阶段主要为根据硅砂同质多晶转变图,α-石英在875℃变成α-磷石英,半烧结的关键阶段是缓慢加热升至900℃且保温2h,所形成的液相缓冲由于体积效应所产生的应力,防止烧成时制品的松散和开裂。完全烧结阶段完成石英晶型的转变,温度升至1200℃,保温2h。烧结温度不够,烧结层厚度不足,会使中频炉的使用寿命明显的降低,图1为新修中频炉温度烧结曲线图。

图1 新修中频炉温度烧结曲线图

需要指出的是多晶转变是十分缓慢的,即使烘炉烧结完成,那也是表层很薄一层,在后续生产中,应逐步使炉衬在高温成型时增加烧结层厚度,使之成为具有足够强度的硬壳。另外要及时在钢模周围进行均匀加铁,使电流均匀分布,避免局部集中打火,保护钢模正常熔化,防止局部高温烧伤炉衬,影响炉寿命。

3.3 改进中频炉维修依据

随着炉龄的延长中频炉的安全系数直线下降,为解决延长炉龄与安全生产的矛盾,通过方案优化,改用“X”型尺进行测量,计算方式为:炉衬厚度=(线圈内径-绝缘绝热层厚度×2)-坩埚膜外壁÷2。当炉衬厚度低于30~40mm时,则拆除维修。该方案使用后,改变了以往中频炉停炉依靠人工巡视,肉眼发现坩埚线圈附近有发红现象才停炉维修的方法,提高了生产的安全性与和科学性。

3.4 停炉后的保养措施

中频炉在正常生产过程中受生产周期影响需要间歇性停炉,停炉过程中的保养也是对炉龄产生重要影响的因素之一。当磷生铁倒空后炉壁会因迅速冷却而产生龟裂,如果剩余磷生铁未倒空,剩余在炉内的铁液与炉内衬处于紧密的结合状态,在冷却过程中因热胀冷缩的差异会导致内衬产生裂纹,在开炉加热的过程中又将对内衬产生二次伤害。所以在停炉之后采取用石棉板覆盖的方式将炉口保温。当最后一炉磷生铁倒出后,剩余在中频炉内未使用完的铁液应当外排存放,避免在炉内冷却。同时减少中频炉冷却水供水量,延缓冷却速度,避免裂纹的产生。

4 工艺优化过程实施

优化方案实施后,我公司中频炉使用寿命翻番,500kg中频炉由前期的平均110炉,提高至目前的241炉,800kg中频炉由60炉提高至120炉,并刷新了公司的历史记录。

该项目细化了筑炉工艺的操作步骤,要求施工人员具备较高的专业素质,在筑炉过程中强调精细化操作,必要时需要求施工人员进行操作培训和模拟。

同时为保证筑炉质量,我公司配套制定了《公司中频炉筑炉施工工艺及验收规程》,并以该规程为标准制定考核制度。

[1] 陆梦禹.提高中频炉碱性炉衬寿命的一种方法.铸造,1996(10).

[2] 樊忠义.延长中频炉炉衬使用寿命的实践[J].有色设备,2008(5).

[3] 景根生.延长中频炉炉衬寿命探讨[J].有色冶金节能,2008(3).

[4] 李湛德.6t中频炉筑炉工艺改进及维护[J].机械工人(热加工),2004(2).

[5] 任庆存,牟相山.中频炉炉衬烧结工艺的改进[J].中国铸造装备与技术,2006(4).

Optimization of the Construction Technology of the Medium Frequency Furnace

SONG MingDong1,REN LianSheng2,CHEN XiaoMin1,WANG WenHui2,FEI Zheng2,CHEN FuDong2

(1.Technical division of Hanjiang Group Corp,Danjiangkou 442700,Hubei China;2.Hanjiang Danjiangkou Aluminum Industrial Co.Ltd.,Danjiangkou 442700,Hubei China)

Analysis on furnace construction material, technique,production and maintenance of medium frequency furnace has been done hence optimization measures put forward have realized a dramatic long service life of medium frequency furnace.

Medium frequency furance;Furnace construction technology;optimization

TG 232.3;

B

1006-9658(2011)01-2

2010-09-01

2010-131

宋明栋(1975-),男,铸造工程师