钢丝辊计量式薄膜施胶机在高速瓦楞原纸纸机上的应用

2011-09-27王宝辉

王宝辉 魏 崇

(江苏理文造纸有限公司,江苏苏州,215536)

钢丝辊计量式薄膜施胶机在高速瓦楞原纸纸机上的应用

王宝辉 魏 崇

(江苏理文造纸有限公司,江苏苏州,215536)

本文结合多年工厂的实践,就钢丝辊计量式薄膜施胶机在高速瓦楞原纸纸机上用作表面施胶的应用原理、影响因素、工艺参数、问题解决等内容进行了阐述。实践表明,合适的操作条件能够确保钢丝辊式施胶机在高速瓦楞原纸纸机上得到成功应用。

计量辊;薄膜施胶机;瓦楞原纸;应用

根据中国造纸协会的统计,从 2000—2009年,纸和纸板消费量年均增长 10.2%,瓦楞原纸也是2009年增速超过 10%的两个纸种之一[1]。为适应国民经济对于瓦楞原纸的需求,江苏理文造纸有限公司(以下简称理文公司)于 2005年投产 1台幅宽 6650 mm、设计车速 1000 m/min、年产 35万 t的高强瓦楞原纸纸机,配备了 1台 UMV公司的 6900 mm计量辊式薄膜施胶机,并配以Metso公司提供的淀粉连续蒸煮系统。经过 1年多的实践,解决了生产过程中遇到的一系列问题,保证了产品质量和生产效率,现将相关实践经验进行总结,与同仁进行交流。

1 表面施胶的目的

瓦楞原纸一般采用大量的国内二级废纸配以少量的进口废纸进行抄造,由于国内废纸经多次回用且分类不如进口废纸严格,因此采用大量国内废纸抄造出的瓦楞原纸的环压强度、平压强度等指标较低,仅靠纤维间结合力难以达到使用要求;而且瓦楞原纸生产一般采用单层网抄造,成纸松厚度较高,环境湿度变化时会引起纸张物理强度指标的回退。表面施胶是一种有效提高成纸强度性能的方式。表面施胶一般有如下几种作用:

①有效地提高瓦楞原纸的物理强度,如环压强度、耐破度等。

②提高纸张的抗液性能[2],降低瓦楞原纸因外界环境变化而引起的纸张强度的回退。

③改善纸张的掉毛掉粉问题。

④对纸张两面同时施胶,可以减少纸张的两面差和变形性,增加抗弯曲能力[3]。

2 施胶影响因素分析

2.1 计量原理及说明

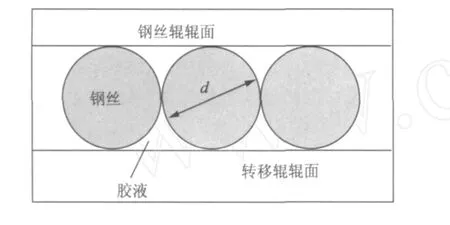

钢丝辊计量时采用的是体积计量的方式 (见图 1所示)。从钢丝辊上转移到转移辊上的胶液体积由相邻两根钢丝和转移辊之间形成的空间大小决定,空间越大,能够转移的胶液也就越多。但最终能够转移到纸面上的胶料绝干量与淀粉本身的固含量、黏度等密切相关,体积一定时,固含量越高,转移的胶料量越大。此种关系也可从施胶量的公式[4](式 (1))上看出,转移比例是指最终实际转移到纸面上的胶料和转移到钢丝辊上的胶料量之比,与转移辊硬度、转移辊压力、转移辊和计量辊压力、成纸横幅定量等一系列因素密切相关。

图1 计量辊计量示意图

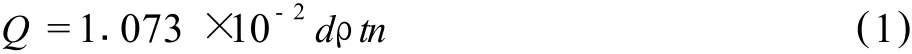

式中:Q为施胶量,g/m2;

d为钢丝直径,mm;

ρ为胶料密度,kg/m3;

t为胶料固含量,%;

n为转移比例,% (经验数值 70%)。

2.2 影响因素分析

根据实践经验,对计量辊表面施胶效果的各种影响因素分析如下:

(1)原纸定量:原纸对胶料的拾取量和自身的定量无关,这就意味着在相同的条件下,胶料的转移量一定,而定量越高,对成纸强度指标的改善就越小,反之就越大。因此对高定量纸种,就要努力提高胶料转移量以保证施胶效果[5]。

(2)原纸横幅均匀性:如果原纸横幅不均匀,容易造成施胶量不均匀,经过施胶后产生打折。

(3)原纸水分:如果原纸水分过大,在施胶后容易出现打折,或由于纸张强度太低会造成断纸次数增多且会影响纸张对胶液的吸收能力;如果原纸水分太小,纸张对胶液的吸收能力很差,且由于吸取胶料后纤维的湿变形太大,会导致横幅尺寸发生大的变化。一般认为,原纸水分维持在 6%~8%比较合适。

(4)原纸浆内施胶:如果已经使用了 AKD、松香等进行浆内施胶有阻碍淀粉渗透的倾向,这种作用会对施胶淀粉的转移产生负面影响。一般来说,浆内施胶度越高,提高表面施胶量也就越困难。

(5)填料:成纸中的填料如碳酸钙等也会对表面施胶淀粉与纤维的结合产生不利影响,同时由于填料和纤维的结合不牢,可能会产生掉毛掉粉。

(6)打浆度:浆料的打浆度越高,纤维交接点越多,纤维间空隙越小,淀粉胶液的渗透越困难,最终成纸的施胶量越小。

(7)紧度、平滑度:网部脱水曲线、压榨部压区压力、干网张力、烘干曲线均会对原纸的紧度、平滑度产生影响。而原纸的紧度越高,淀粉的渗透越困难,施胶量也就越小;原纸的平滑度越高,淀粉的渗透越困难,施胶量也越小。

(8)淀粉固含量、温度、黏度:淀粉的黏度与固含量、温度有关,相同固含量下温度越高则黏度越小,而相同温度情况下,固含量越高则黏度越大。理论研究表明,淀粉渗透量和淀粉黏度的平方根成反比[5],即淀粉的黏度越低,渗透能力越强。适当提高温度可以降低淀粉黏度,提高淀粉渗透能力,但必须考虑到施胶辊是否会在此温度下发生龟裂,避免因必须重新进行包胶而遭受重大损失。如发现表面施胶不能达到指标要求时,需要提高固含量来达到目的。

(9)正反两面的淀粉黏度差:如果由于回流或胶料制备系统不稳定,造成正反两面的淀粉黏度有所差异,纸张会偏向黏度较大的一边,进而发生纸张摆动的现象,甚至造成断纸。

(10)pH值:理文公司采用酸性施胶系统,降低pH值有助于提高施胶效果。但如果 pH值过低,会对设备特别是钢丝辊产生腐蚀现象,而修复难度、成本均很高。建议将 pH值控制在 4~5左右。

(11)钢丝直径:一般认为钢丝直径越大,胶料拾取量越大。理文公司使用直径为 0.45 mm钢丝。

(12)传递辊硬度、中高、粗糙度:传递辊辊面硬度越高,胶液进入纸张的量就相对较少,一般硬度为 42 P&G;压痕测试偏差小于 5%时认为中高是合适的,此时压痕试验为直线,两端也没有过载现象,能够得到均匀的横幅施胶效果,0.15 mm的中高是合适的;良好的辊面粗糙度则能够保证胶料能够均匀地转移到纸面上,一般选择辊面粗糙度为 1~1.5μm。

(13)钢丝辊和传递辊间压力:必须将其调整到均匀的状态,防止施胶量不均造成成纸打折,一般压力设定为 27 kPa。

(14)传递辊之间的压力:压力越高,胶液进入纸张的量就相对较多,且出现中间压区面积小而两端压区面积大的情况;压力过小,胶料渗透到纸张中的能力较弱,且出现中间压区面积大而两端压区面积小的情况,此时均会发生横向施胶不均匀的情况。

(15)纸幅张力:纸幅张力太大会造成断纸,而张力太小则会影响施胶效果,一般建议将施胶机纸幅张力设定为 150 kN/m。

(16)气垫辊:气垫辊的空气压力是纸幅能否顺利通过气垫辊实现顺利引纸并稳定运行的关键,一般主管道压力设定为 80 kPa,小孔压力设定为 20 kPa。

(17)施胶后干燥曲线:后干燥部如果烘干曲线不合适导致急干燥,容易导致纸面的胶膜发生破裂甚至脱落,影响成纸施胶效果或由此产生干部掉胶而形成纸斑或者断纸。

3 淀粉制备系统

3.1 玉米原淀粉特性

理文公司使用的国产玉米原淀粉技术规格为:白色或微带浅黄色阴影的粉末,细度 99.88%,酸度10.1 mL,灰分 0.11%,蛋白质 0.25%。

3.2 淀粉制备系统特点

由于所使用的玉米原淀粉黏度太高,不能直接用于表面施胶,需要经过改性后降低淀粉黏度,制得符合工艺需要的质量稳定的胶液。目前有两种连续性操作方法被成功应用于淀粉制备:生物酶淀粉制备系统和氧化剂氧化淀粉制备系统。理文公司采用过硫酸铵 (APS)氧化淀粉制备系统,该系统具有如下特点:

(1)使用在线氧化制备表面施胶淀粉成本较外购氧化淀粉成本低。

(2)可根据纸机情况及成纸变化随时调整制备工艺以达到最优的表面施胶效果。

(3)熬制时间短,具有良好的透明度,且黏度好,渗透性好,黏合强度高,因此氧化淀粉可明显提高成纸强度,减少掉毛掉粉现象[6]。

(4)能够与多种表面施胶剂配合使用。

(5)缺点是淀粉黏度变化大,容易造成成纸指标波动。

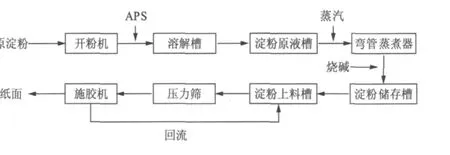

3.3 淀粉制备流程

从以上的分析可以看出,淀粉胶液的性质对于施胶的效果起着决定性的作用,而良好的胶料来自于高质量的胶料制备系统。理文公司采用的制备系统如图 2所示。

从图 2可知,原淀粉经开粉机开粉、计量后送入溶解槽,同时将溶解后的 APS按比例加入淀粉溶解槽,经搅拌后得到淀粉原液。淀粉原液通入蒸汽,在弯管蒸煮器进行蒸煮后加入烧碱调节淀粉 pH值后送入淀粉储存槽。淀粉由储存槽泵送到上料槽经压力筛净化后上料,对纸张正反面进行施胶。回流胶料回到上料槽,与新鲜胶液混合后经筛选重新上料。

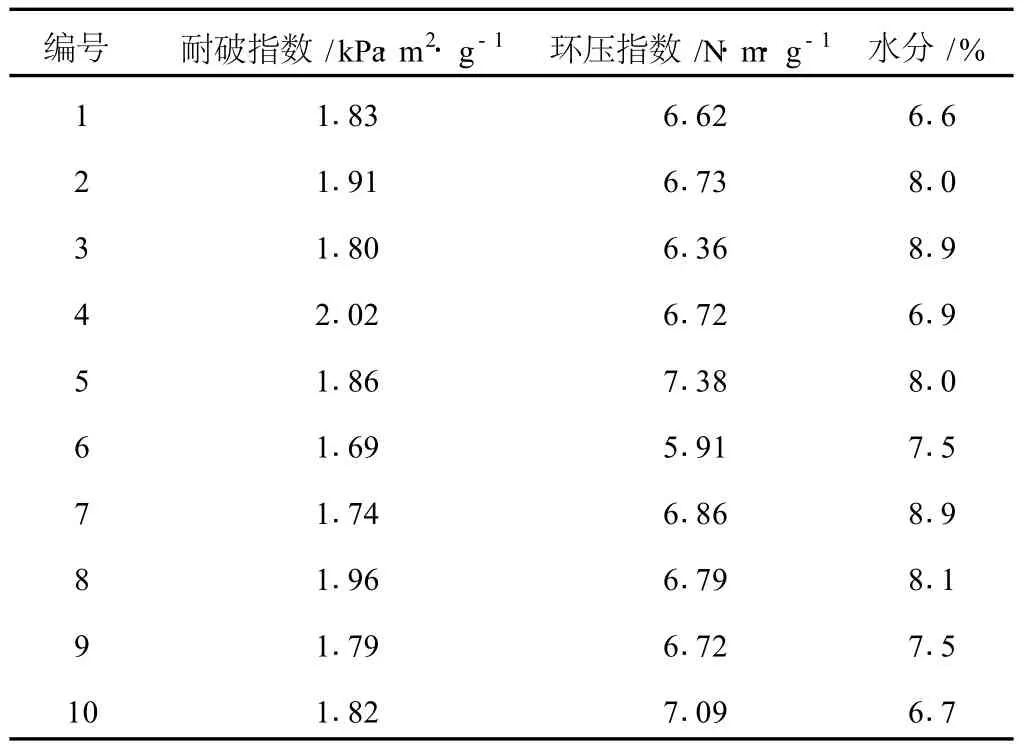

表1 成纸表面施胶效果对比

3.4 工艺参数

理文公司根据实际情况,经过探索主要工艺参数后,运行效果良好。

以生产 90 g/m2高强瓦楞原纸为例的工艺参数:原料为国产玉米原淀粉,蒸煮浓度 30%;蒸煮温度135℃;温水槽温度 70℃;APS溶解后的固含量2.5%;APS用量 0.025% (相对于玉米原淀粉的质量分数);搅拌时间 8 min;储存槽 pH值 7.5;供料槽温度 70~75℃;供料槽 pH值 4.0~5.0;稀释前浓度21.5%;固含量 9.5%;黏度 100~150 mPa·s;吸水性企业内控指标:Cobb值 (120 s):40~60 g/m2。

4 施胶效果及稳定性跟踪

4.1 表面施胶效果

在生产 90 g/m2高强瓦楞原纸时,取未施胶的纸张及表面施胶前后定量、水分相同的纸张测定结果进行对比,并计算出表面施胶对于成纸环压强度的提高率,结果见表 1。

从表 1可以看出,在稳定的工艺条件下,瓦楞原纸经过表面施胶后环压指数平均提高 16.56%。通过表面施胶使得在控制成本之内成纸指标达到要求,从而满足客户需求。

图2 APS在线淀粉制备系统示意图

4.2 表面施胶后成纸指标稳定性跟踪

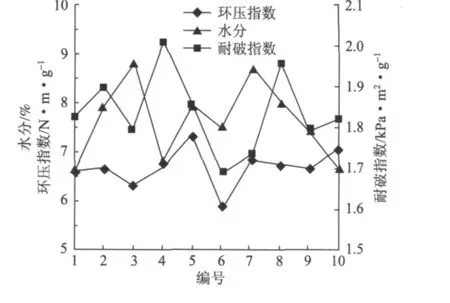

为评估经过表面施胶的 90 g/m2高强瓦楞原纸经分切后存放在仓库中的变化情况,同时进行了成纸施胶稳定性跟踪实验。方法是选取合格的纸卷,每天(共 10天)从该纸卷上选取一些纸样测定成纸指标,结果见表 2,并据此制定指标随着日期的变化曲线图,见图 3所示。

从表 2和图 3可以看出,经过良好表面施胶的纸张,在正常的仓储条件下,环压指标虽然有相当程度的波动,但几乎所有的检测数据均能够达到质量标准要求 (环压指数 6.3 N·m/g),仅有 1个数据低于质量要求,可能是纸张抄造时局部施胶效果欠佳造成的,并不具有代表性。这也恰恰证明了稳定施胶工艺对施胶效果的重要性。

5 运行问题及解决方法

5.1 问题及分析

(1)生产运行中转移辊闭合时断纸:当车速上升到运行车速时,闭合转移辊时经常会断纸,主要原因是原张出前烘干部进入施胶部的水分太大,或者由于胶料固含量太低而使纸张吸收水分太多造成强度不足而发生断纸。

(2)纸面有钢丝印:主要是因为淀粉黏度太高或者太低,造成胶液在纸面成膜性不好而产生此类纸病;或由于钢丝辊和传递辊的压力不合适,压力太高会在纸面上产生印痕。

(3)施胶量过大:如果施胶量过大往往会造成横幅水分过大,纸幅强度降低而容易形成断纸。

(4)裂口断纸:主要原因是原纸干度不够,提高压榨部出口的纸幅干度就不易在干燥部断纸;或由于干网脏造成纸毛、黏胶之类的异物粘在纸边进入施胶机时被压烂产生裂口,从而发生断纸或者在复卷时产生断纸。

表2 成纸指标跟踪表

(5)纸幅打折:纸幅打折可能是前干燥的水分不均匀,如毛毯的状态较差,网部脱水不良,助留剂使用效果不佳,消泡剂效果差,压辊的中高不对等;或者是由于钢丝辊磨损、横向压力不均等造成胶液在纸面上分布不均,从而形成纸幅打折。

(6)施胶量过小:原因主要是淀粉黏度太小或钢丝辊的角度过小。可通过提高固含量、增加角度以提高施胶量加以解决。

(7)淀粉黏度的问题:主要与 APS的用量有关。APS用量太高时会造成淀粉变性后黏度很低而成膜性差,达不到很好的增强效果;APS用量太低时会造成胶液黏度太高,蒸煮困难。APS用量控制在 0.025%~0.035%时能获得合适的蒸煮黏度。

5.2 解决问题的要点

(1)保持胶料质量稳定:尽可能保证蒸煮条件的稳定,保持胶料性质稳定;需定时对淀粉液的黏度进行测定,并根据施胶效果及时对工艺条件进行修正。

(2)可以定期使用烧碱等对蒸煮系统管道进行清洗,以保证控制系统运行稳定,能够按照设计参数运行。

(3)酸性施胶系统中,降低 pH值有助于提高施胶效果,但 pH值过低会使钢丝辊发生电化学腐蚀,钢丝辊辊面出现鼓泡,绕钢丝后辊面局部突出,造成严重的施胶不均。这时就必须对辊面重新进行加工,代价高昂。一般推荐 pH值以 4~5为宜。

(4)确保计量辊和转移辊横向压力均匀:这是计量辊施胶机的难点之一,但是必须总结经验使其能够达到横向压力均匀,否则会影响施胶效果。

(5)合适的转移辊胶面硬度、粗糙度、中高以及钢丝辊钢丝直径能保证良好的施胶效果。

图3 成纸指标跟踪图

(6)钢丝在磨损量大于直径的 1/2时,必须更换。如直径 0.4 mm的钢丝,经显微测量后发现其磨损直径约为 0.2mm左右时,必须要安排重绕钢丝,以保证良好的施胶效果。

6 结 语

6.1 钢丝辊计量式施胶机能够在瓦楞原纸上成功地应用并达到良好、稳定的纸张增强效果。

6.2 合适且稳定的淀粉黏度及固含量是达到良好施胶效果的关键。

6.3 积极探索适合纸机需要的操作条件、进行良好的设备维护是保证施胶机稳定运行的关键。

[1] 中国造纸协会.中国造纸工业 2009年度报告[J].造纸信息,2010(6):6.

[2] National Starch&Chemical.Surface starch presentation[J].2005.

[3] 卢谦和.造纸原理与工程[M].2版.北京:中国轻工业出版社.2004.

[4] BTG-UMV Coating System AB.Twin-HS Mtechnical specification[J].2005.

[5] J P凯西.制浆造纸化学工艺学[M].3版.北京:中国轻工业出版社,1980.

[6] 贺江帆,张新东.常用表面施胶淀粉的制备工艺[C].2008年全国造纸化学品开发应用技术研讨会论文集,苏州,2008.

(责任编辑:常 青)

Application of Fil m Sizer withMeteri ng Roll i n High Speed Corrugati ngMedium Machine

WANGBao-hui*WEI Chong

(Jiangsu Lee&Man Paper Mfg.Co.,Ltd,Suzhou,Jiangsu Province,215536)

( * E-mail:henry_wang@leemanpaper.com)

It is important to upgrade the paper quality by film sizer in a high speed fluting paper machine using recycled fibers as raw material.Based on many years mill practice experiences,some concerns with regards to the metering roll type film sizer application to the corrugating medium paper will be discussed in this article,such as the application principle,influencing factors,processing data,trouble shooting.It is also proved that the metering roll type film sizer can perform well in modern high speed corrugating medium paper under appropriate operating condition.

metering roll;film sizer;corrugating medium;application

TS735

A

0254-508X(2011)01-0040-05

王宝辉先生;主要负责牛皮箱纸板、瓦楞原纸、白面牛卡纸的工艺控制及生产管理工作。

2010-09-13(修改稿)