棒材车间穿水冷却的工艺特点

2011-09-26侯红杰郝利强李连江尹红伟

侯红杰郝利强李连江尹红伟

(中钢集团工程设计研究院石家庄设计院,河北石家庄050020)

棒材车间穿水冷却的工艺特点

侯红杰郝利强李连江尹红伟

(中钢集团工程设计研究院石家庄设计院,河北石家庄050020)

控制轧制和控制冷却是轧钢生产技术重要的发展方向,介绍了鲁丽棒材的车间的工艺特点及穿水冷却在鲁丽棒材车间的应用。

预穿水穿水终轧温度

鲁丽集团2010年9月新建的螺纹钢、圆钢生产线正式投产。其轧线采用全连轧工艺,产品为Ф10~Ф50 mm热轧带肋钢筋和Ф18~Ф60 mm热轧圆钢,最高终轧速度为单线18 m/s。车间主要设备有步进式加热炉、高压水除鳞装置、短应力线轧机、穿水冷却系统、冷床、850 t冷剪、自动打捆机等。原料为150 mm×150 mm×12 000 mm和180 mm×180 mm× 12 000 mm连铸坯。本车间穿水冷却装置由预穿水冷却系统和穿水冷却系统两部分组成,分别布置在中、精轧机组之间和精轧机组与倍尺飞剪之间。

1 生产工艺

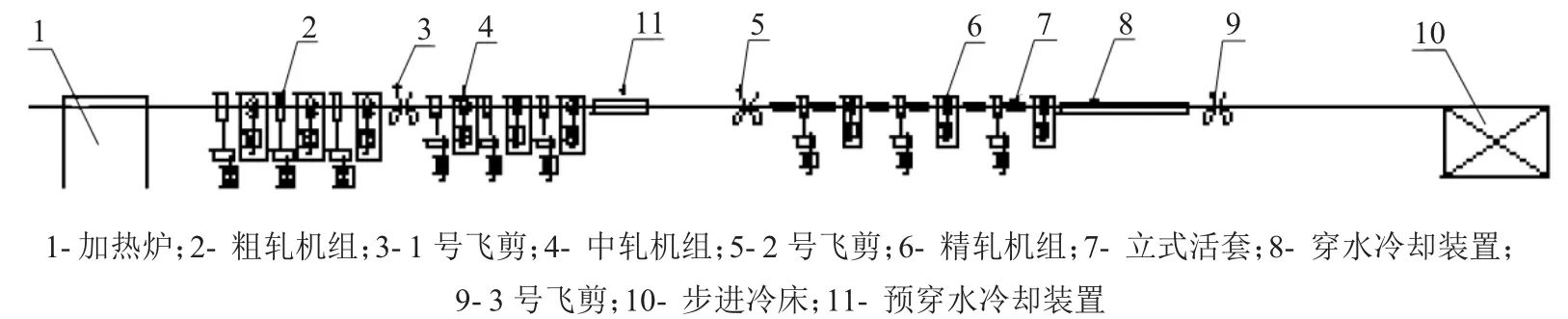

1.1 工艺平面布置(见图1)

图1 工艺平面布置图

1.2 主要设备性能

(1)加热炉。加热炉为侧进侧出步进梁式加热炉,额定加热能力150 t/h,采用汽化冷却工艺,燃料为高炉煤气。

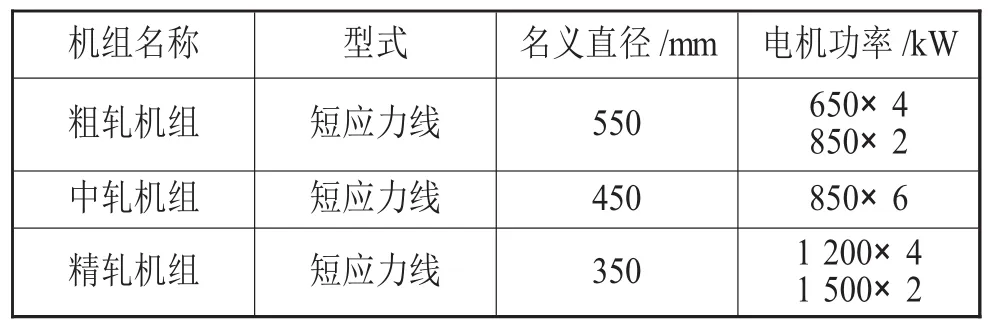

(2)轧机。轧机主要性能见表1。

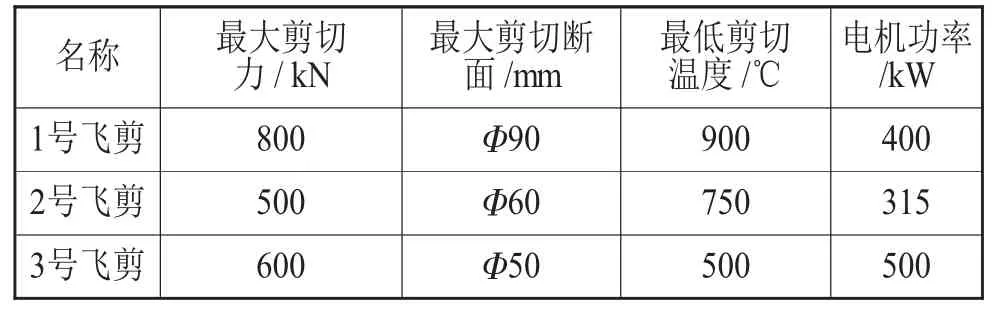

(3)飞剪。飞剪主要性能见表2。

(4)精整设备。冷床为步进齿条式,面积108 m× 12.5 m,齿条步距110 mm,上冷床为液压制动板制动方式。定尺剪切设备为850 t固定式冷剪。

表1 轧机主要性能

表2 飞剪主要性能

2 穿水冷却装置的布置和设备特点

(1)预穿水冷却装置。结构组成:每段预穿水冷却装置由进水水箱、二组喷嘴,4段文氏管、回水管及出口偏转箱等组成。系统主要技术参数:每段长度为2.5 m;数量为2段;总长为约6.0 m;进水温度为不大于35℃;出水温度为小于55℃;供水量为50~150 t/h;最大供水压力为1.8 MPa。

(2)穿水冷却装置。结构组成:每段穿水冷却装置由进水水箱、二组喷嘴,9段文氏管、回水管及出口偏转箱等组成,每个通道通常有4段穿水冷却装置构成,第4段为加阻水器的缓冷段构成。系统主要技术参数:每段长度为4.1 m;总长为约16 m;进水温度为不大于35℃;出水温度为小于55℃;供水量为180~650 t/h;最大供水压力为1.8 MPa。

穿水冷却由穿水冷却装置、输送辊道、横移小车三部分构成。穿水冷却装置、输送辊道安装在一套横移小车装置上。生产时横移小车进行移动,满足单线穿水和二切分穿水、四切穿水的生产要求。

横移小车设置相同的5个穿水冷却装置安装工位,即单线Φ22~Φ28、单线Φ32~Φ50、双线Φ14~Φ16、双线Φ18~Φ20、四线Φ10~Φ21。对于不需穿水的规格,由旁路输送辊道通过。

3 穿水冷却的配置

3.1 冷却装置的工艺特点

(1)调整灵活,调节范围大。由于控制冷却钢筋的力学性能主要是由钢筋的自回火温度决定的,通过控制钢筋的自回火温度可得到不同要求的力学性能,而自回火温度则与终轧温度轧制速度以及冷却装置的冷却效率有关。工艺上要求冷却装置的冷却能力调节自如,并且要求调节的范围大,以适应不同规格及性能的需要。

(2)冷却均匀。该冷却装置冷却采用菱形断面,冷却水除沿钢筋长度方向高速流动外,由于截面变化,造成压力的变化(在垂直钢筋方向上)也有较剧烈的搅动。水流的两种运动结合,保证得到较大的冷却能力,同时也保证了整个截面冷却的均匀性。

(3)冷却装置移动方便。在轧制生产线上的不同通径的水冷装置和辊道并列,根据需要可由人工任意更换。

3.2 预穿水冷却装置的配置

加热温度影响轧前原始奥氏体晶粒的大小,各道次的轧制温度及终轧温度影响道次之间及终轧后的奥氏体再结晶程度及再结晶后的晶粒大小。奥氏体化温度低,轧后余热处理后,钢筋的力学性能好。从生产中经验中得出:在1 000~700℃之间,终轧温度每降低100℃,铁素体晶粒能变细3~4 μm。而钢材的屈服强度、断裂强度与铁素体晶粒尺寸的D-1/2成正比。

相关资料也表明采用预穿水轧制,抗拉强度增加25 MPa、屈服强度增加15 MPa。微量的铌可使未再结晶温度提高到轧制可实现的程度,终轧前穿水又使温度有所下降,加上终轧较大变形量,使得晶粒被拉长,在奥氏体向珠光体、铁素体转变过程中,形核率增加,晶粒细化[1]。因此,为实现低温精轧工艺,在精轧机组前装有冷却段,并留出一定的距离,以使轧件在进入最后精轧道次时有一段均温过程,确保进入精轧机最后轧制的轧件表面和芯部温差不大于50℃[2]。

3.3 精轧后穿水冷却的配置

穿水冷却工艺技术在我国小型材生产线上已广泛应用,其机理是利用钢筋的轧后余热进行淬火回火式热处理,即对奥氏体状态下热轧钢筋进行轧后快速冷却,使钢筋表面淬火形成马氏体,随后靠其芯部释放出的余热进行自回火,使马氏体转变为晶粒细小均匀的索氏体,提高强度与塑性。

对钢筋热轧后立即进行钢筋表面激冷,对Ф12~Ф50 mm的钢筋,表面冷却速度可达800~1 000℃/s。表面终止冷却温度控在钢的Ms点以上。这样可保证钢筋表面不产生马氏体相变。而后钢筋表面借助内部热量传导至过冷表面,使表面迅速升温至Ar1点以上,随后与钢筋心部一起进入高温转变区,形成铁素体+珠光体组织。

本工程在精轧机组后按常规布置了有效长度16 m的穿水冷却器,4个穿水通道,1个旁通通道,用于分别满足不同钢种不同规格圆钢和热轧钢筋的需要。

4 应用效果

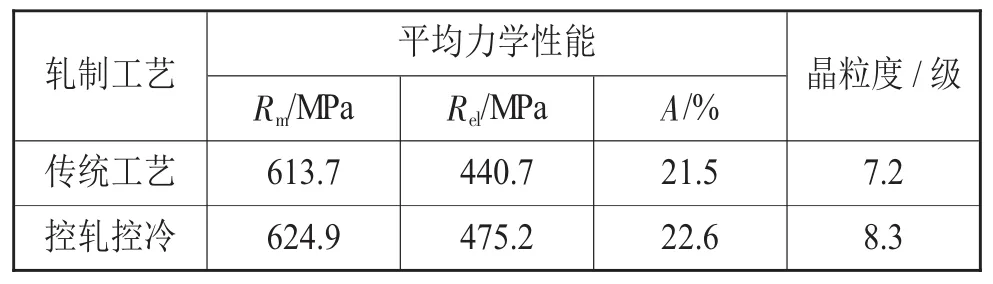

从表3常规性能指标来看,传统轧制工艺无论是抗拉强度(Rm)、屈服强度(Rel),还是试样的晶粒度、延伸率(A)都没有经过控轧控冷后的试样指标好,经控轧控冷轧制的钢筋,其抗拉强度提高11.2 MPa,屈服强度提高34.5 MPa,延伸率提高1.1%,晶粒度提高1.1级;在试验阶段,取样进行时效对比试验,结果表明,控轧控冷三级螺纹钢随着时间的推移,其性能稳定;针对穿水冷却的细晶钢筋经过高温加热过程会转变为粗大的晶粒,并且成分相对偏低等因素会造成控轧控冷钢筋焊接强度偏低,为此进行焊接工艺改进试验,通过简单易行的小能量多道次的焊接方法,使得控轧控冷螺纹钢焊接性能达到100%合格[3]。

表3 控轧控冷钢与传统工艺钢性能对比

5 结论

(1)通过预穿水和穿水2段式控轧控冷后的产品性能比传统轧制明显提高。控轧控冷试样与传统轧制试样的性能比较来看,经控轧控冷的试样,其抗拉强度、屈服强度都有所提高,而且晶粒尺寸更小,细化了晶粒,使材质的韧性和塑性得到进一步改善。

(2)预穿水设备和穿水设备使终轧温度降低,轧后温度也骤降,相应2号飞剪、3号飞剪及精轧机组负荷增大,电机功率也需相应提高。[1]张嘉谋.控轧控冷Ⅲ级螺纹钢的开发及性能研究[J].江西冶金,2007(1):3.

[2]孙建国.控轧控冷技术在小型材生产中的应用[J].轧钢,2004(4):37.

[3]程知松.棒材生产线及穿水冷却系统[J].金属世界,2010(5):83.

(编辑:苗运平)

Abstract:The controlled rolling and controlled cooling technique is the important development direction of steel rolling.Its application production line was introduced in the Luli small section.

Key words:pre-cooling,cooling system,finish rolling temperature

Character of Cooling System in Bar Rolling Line

HOU Hongjie HAO Liqiang LI LianjiangYIN Hongwei

(SINOSTEELShijiazhuangEngineeringDesign&Research Institute,Shijiazhuang 050020,China)

TG335.12

A

2011-01-25

侯红杰(1976-),男,在中钢集团石家庄设计院从事轧钢工程设计,工程师。Tel:0311-8158252,E-mail:hhj_1976@sina.com

1672-1152(2011)01-0057-03