基于PLC的PID调节控制在蛋粉定量自动装箱机上的应用

2011-09-26蒋洋,刘正浩,祖龙起

蒋 洋, 刘 正 浩, 祖 龙 起

(大连工业大学 信息科学与工程学院, 辽宁 大连 116034)

0 引 言

食品包装中质量是一个很难控制的问题,尤其是要求精确控制被包装物质量更是一项困难的事情。大多数食品包装都是在线完成的,譬如蛋粉生产过程中的蛋粉包装。以往技术是将包装箱放在一个地磅秤上,蛋粉经蛋粉干燥器中绞龙输送到干燥器外,由重力作用自由落入包装箱中,工作人员监看地磅秤仪表盘,达到规定的质量后立即移走包装箱,此种称重过程会产生蛋粉质量误差。如何实现包装自动化,实现包装过程中精确控制食品箱中包装物质量,是自动化领域一直在探索的课题。本文设计了一种由西门子专用称重模块SIWAREX MS、西门子PLC、触摸屏、上位机等组成的控制系统实现蛋粉定量装箱。利用西门子专用模拟量称重模块测量蛋粉的质量,经PID调节后,将装箱蛋粉的质量误差降低到最小。

1 蛋粉定量自动包装工艺简介

该蛋粉定量自动装箱机控制系统是蛋粉干燥控制系统的集料装料部分。蛋粉干燥控制系统工艺流程图如图1所示。当称重模块向PLC发出缺料信号时,PLC控制干燥器中的传送带,将传送带上的蛋粉通过绞龙输送到干燥器外的称重料斗中。称重料斗中蛋粉质量达到设定质量时,PLC控制绞龙停止送料,此时送料结束。PLC控制称重料斗向位于称重料斗下方的蛋粉箱装料,当称重料斗空时,装料结束。称重料斗底端的挡板关闭,蛋粉箱由下箱导辊移走,完成蛋粉的定量自动装箱。

图1 蛋粉干燥控制系统工艺流程图

图2 蛋粉定量装箱机工艺示意图

本文主要介绍蛋粉定量自动装箱控制系统,如图1虚框所示。蛋粉装箱过程由定量装箱设备完成,定量装箱设备由上箱导辊、称重料斗、电磁振动器、下箱导辊四部分组成,如图2所示。当系统上电后,经过蛋粉干燥生产线处理后的蛋粉由输送绞龙开始向称重料斗里传送蛋粉,当料斗中蛋粉的质量与计量秤的设定质量一致时,输送绞龙停止输送蛋粉,与此同时上箱导辊将空箱传送到称重料斗下方,当有箱子到达称重料斗下方时,光电传感器发出一个信号,上箱导辊停止,称重料斗开始放料,同时电磁振动器开始工作。电磁振动器的作用是使从料斗中落下的蛋粉均匀填满箱子,不会出现中间蛋粉高四周蛋粉少的现象。当称重料斗空时,装满蛋粉的箱子继续被导辊向前传输,电磁振动器下降,绞龙重新给称重料斗输送蛋粉,下一个箱子将被输送到称重料斗下方,新的循环装箱过程开始。

2 蛋粉定量自动装箱机控制系统的构成与选型

蛋粉定量自动装箱机控制系统的工艺要求:可根据用户需要自动调整待装箱蛋粉的质量,蛋粉质量误差在允许值范围之内(大连绿雪蛋粉厂要求误差不大于2%)。蛋粉装箱过程实现自动化,无需人工扶箱及监测蛋粉质量等。上位机组态要实现蛋粉装箱工艺流程的监视、调整装箱蛋粉质量、记录装箱数量、运行故障报警及复位等功能。触摸屏实现各个工作状态的切换操作,在触摸屏界面实现设备启停等基本控制操作。系统控制框图如图3所示。

根据大连绿雪蛋粉厂提出的工艺要求和图2的蛋粉定量装箱机工艺流程,作者设计了一套以西门子PLC224XP为主控制器,利用西门子专用称重模块SIWAREX MS和PID调节完成蛋粉自动称重控制系统。本控制系统的硬件包括:西门子PLC 224XP、西门子专用称重模块、称重传感器、上位计算机、触摸屏等。系统硬件接线图如图4所示。将西门子公司的专用称重模块用于蛋粉定量装箱机,构成一款非常经济实用又可靠完善的控制系统。

图3 系统控制框图

图4 系统硬件接线图

2.1 PLC选型

西门子公司的CPU 224XP是PLC家族中较常用的一种。由于该系列PLC具备如下特点:14输入/10输出共24个数字量I/O点。可连接7个扩展模块,最大扩展至168路数字量I/O点或35路模拟量I/O点。16 K字节程序和数据存储空间。6个独立的30 kHz高速计数器,2路独立的20 kHz高速脉冲输出,具有PID控制器。2个RS485通讯/编程口。I/O端子排可很容易的整体拆卸。CPU 224XP是具有较强控制能力的控制器。考虑到本系统需要连接计算机上位机组态和触摸屏,所以需要2个RS485通讯/编程口。因本PLC计算速度快、性能稳定有利于扩展,又因本系统有PID调节控制,所以选用继电器输出类型CPU 224XP PLC。

2.2 称重模块

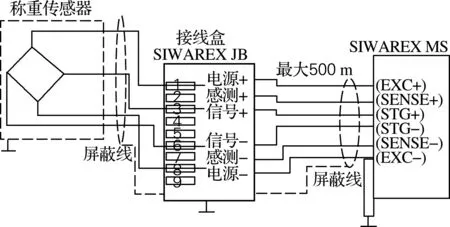

本控制系统称重模块采用西门子SIWAREX MS专用称重模块。SIWAREX MS专用称重模块的主要功能是精确测量被测物的实际质量值,与设定质量值实时进行比较,当被测物的实际质量值与设定值相一致时,便发出信号控制装料动作停止[1]。SIWAREX MS专用称重模块由于是集成在PLC中,所以它能够直接在PLC中处理质量值。SIWAREX MS具有两个串行接口,可以通过RS232端口与一台PC连接,用于使用SIWAREX MS来设置秤。CPU 224XP 最大可连接7个SIWAREX MS称重模块。称重模块与称重传感器的连线如图5所示。

图5 称重传感器与称重模块接线图

Fig.5 Weighing sensor and weighing module wiring diagram

2.3 人机界面

考虑到经济实用性,人机界面采用西门子公司的PT070触摸屏,在触摸屏上可以进行上箱导辊和下箱导辊的速度调节、改变装箱蛋粉质量设置、运行监视操作和运行参数记录。触摸屏是系统的操作员站,人机对话简单方便、系统组态便于修改和扩充,并且触摸屏具有可以长期稳定运行的优点。触摸屏与CPU的通信协议采用RS485口连接。

3 蛋粉定量自动装箱机系统的设计

3.1 软件设计思想

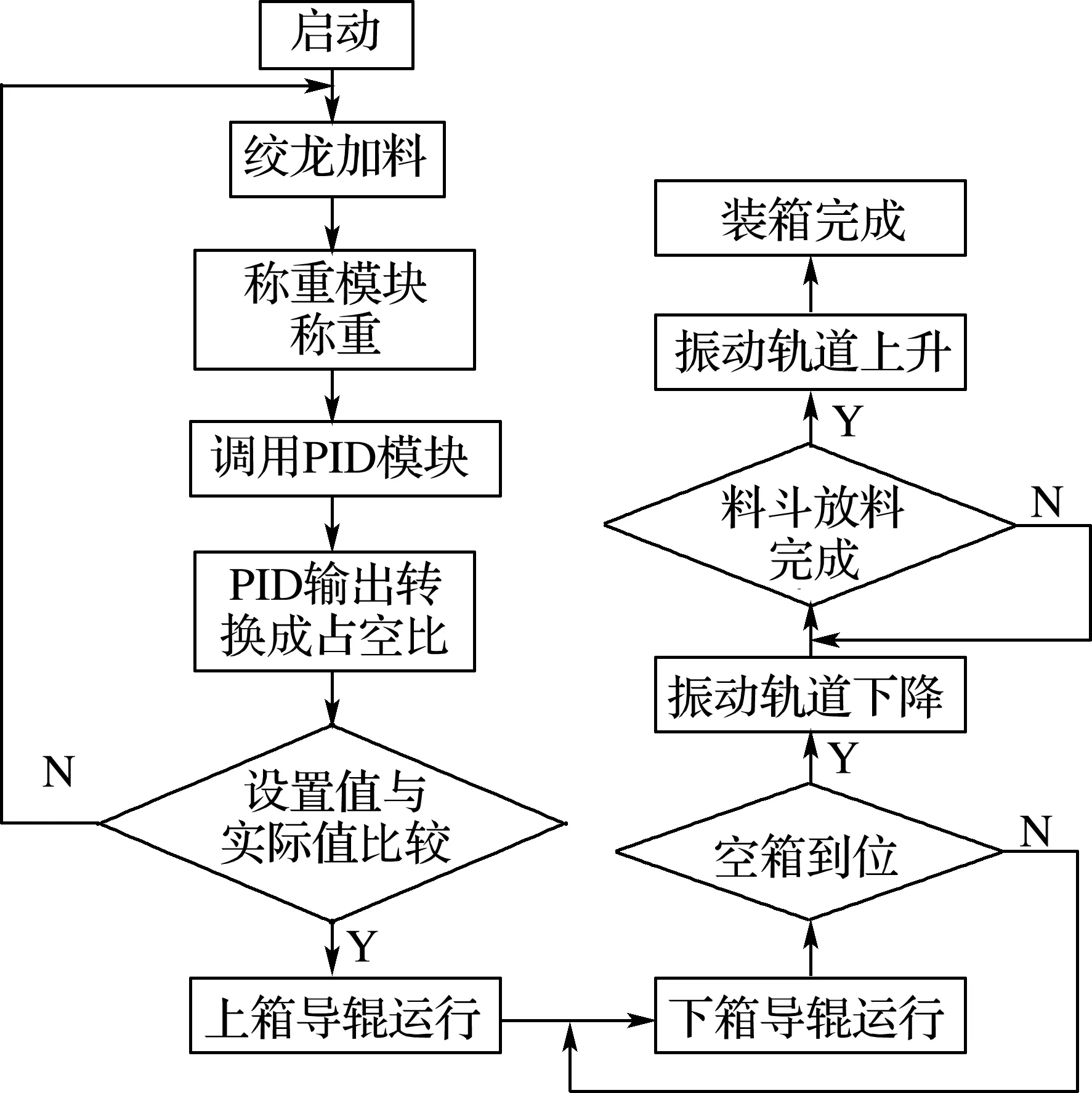

根据控制要求软件的总体设计思想:通过触摸屏手动设置蛋粉定量装箱机的装箱蛋粉的质量,在设定蛋粉质量后,绞龙开始向称重料斗里送料。送料同时PID控制器开始工作,计算称重料斗里的实际蛋粉质量与设置值差,控制绞龙是否继续加料。当设置值与称重料斗中蛋粉的质量相等时,上箱导辊开始运行,箱子到达料斗下方,料斗开始放料。综上所述,蛋粉定量误差可以达到最小。所设计的软件流程图如图6所示。

图6 软件流程图

3.2 程序编制

3.2.1 PLC程序编制

3.2.1.1 PID控制

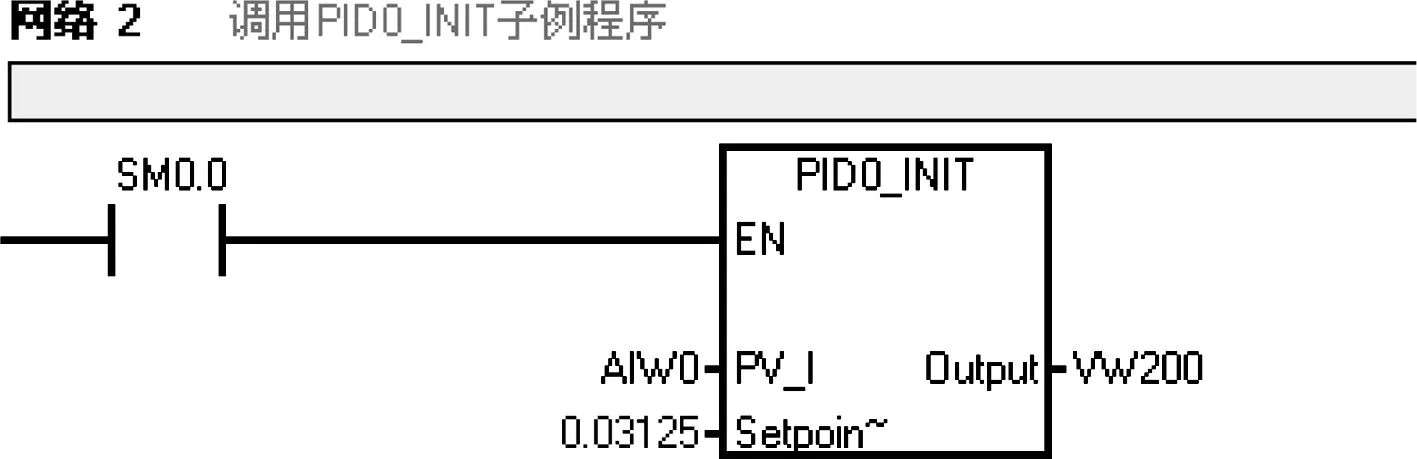

如图7所示,这里用SM0.0直接调用了编程软件自带的PID子程序,即就是用PID指令向导编程。上面的指令中,PV_I为反馈值,也就是将检测到的当前质量值送入称重模块后输出的模拟电压值AIW0;Setpoint_R为设定值[2]。

图7 PID-INIT子程序调用

每个PID回路都有两个输入变量,给定值SP和过程变量PV。执行PID指令前必须把它们转换成标准的浮点型实数。即先把整数值转换成浮点型实数值,再把实数值进行归一化处理,使其为0~1的实数[3]。归一化的公式为

R1=(R/S+M)

(1)

式中,R1为标准化的实数值;R为未标准化的实数值;M为偏置,单极性为0,双极性为0.5;S为值域大小,为最大允许值减去最小允许值,单极性为32 000,双极性为64 000[4]。

在本系统中,R=100,设定质量是100 kg;S=32 000,M=0,所以按照归一化公式R1=100/32 000+0=0.031 25,即Setpoint_R为0.031 25。

如图8所示,网络的程序功能是把PID回路输出转换成占空比。因PID回路的输出PID0_Output为0~1的实数值[5],又因设置了采样时间为10 s,所以第一个指令MUL_R中IN2为100.0。ROUND是将实数转换成双整数,DI_I是将双整数转换成整数。VW2和VW4分别是采样周期内的加料时间和非加料时间。

图8 PID输出转换占空比

如图9所示,该网络的程序是为了在电脑上通过STEP7-Micro/WIN编程软件显示当前质量和设定质量值而写的,其实也就是归一化的逆过程。若无该网络,则显示的质量值都是归一化的实数值,不便于记录和观察。

图9 质量设定值与当前值显示

3.2.1.2 PID指令参数设置

STEP7-Micro/WIN提供了PID Wizard(PID指令向导),可以帮助用户方便地生成一个闭环控制过程的PID算法。此向导可以完成绝大多数PID运算的自动编程,用户只需在主程序中调用PID向导生成的子程序,就可以完成PID控制任务[6]。

本控制系统在配置PID环路参数时,各参数设置如下:增益Kc=120,积分时间为3 min,微分时间为1 min,抽样时间为10 s,PID环路的设定点设置为0~1,一般单极性的值域都是0~32 000。

设置好以上参数后,再根据回路表为PID参数分配存储地址。到此,PID参数设置结束。

3.2.2 触摸屏画面

触摸屏画面采用西门子的PT070[7],包括系统运行主画面、称重料斗上料画面、称重料斗放料画面、箱子计数画面、报警画面和系统I/O表画面。各控制画面的控制按钮均带有各对应控制对象的状态指示,能够真实反映各被控对象的运行状态。I/O表画面组态有各开关量信号的状态指示灯,能够真实反映开关量信号的输入输出状态,能够监测生产量,对设备的运行维护起到十分重要的作用。

3.2.3 上位机组态画面

上位机监控系统由监控主画面及相应的功能子画面组成,画面是用组态软件来做的,本系统选用组态王6.5.3[8]。将服务器组态与PLC通讯,在利用组态王的外网发布功能,即可实现在局域网里的所有计算机都能够监视连接到局域网中的PLC的工作状态,不同权限的服务器和客户机可以不同程度的控制PLC的程序运行以及工作情况,实现了远程监控的功能。

4 结束语

根据上述的设计方法,基于PLC的PID调节控制蛋粉定量装箱机已经通过调试,并在大连绿雪蛋粉厂投入运行。根据该控制系统运行参数可知,每箱蛋粉的净重误差由原来的约2.3 kg降低到约0.8 kg,蛋粉装箱数由原来的2箱/min提高到3.5箱/min,增加了蛋粉的质量精确度,提高了装箱效率。运行该蛋粉定量自动装箱机控制系统前,需要两名工作人员进行称重、搬运蛋粉箱的工作,现在仅需一名工作人员将装好的蛋粉箱推到暂时存货区,减轻了工作人员的工作强度,节省了用人成本。该控制系统增加了原蛋粉干燥系统没有的上位机组态及触摸屏功能,使操作方式人性化,使用方便,操作简单,即使一般工作人员也可以通过上位机组态监视、调整设备运行参数,及时地调整装箱蛋粉质量,发现并解决运行中出现的问题。

[1] 张运刚,宋小春,郭武强. 从入门到精通——西门子S7-200 PLC技术与应用[M]. 北京:人民邮电出版社, 2007:385-356.

[2] 曾贵娥,邱丽,朱学峰. PID控制器参数整定方法的仿真与实验研究[J]. 石油化工自动化, 2005(4):49-54.

[3] YAMAMOTO T, SHAH S L. Design and experimental evaluation of a multivariable self-tuning PID controller[J]. IEE Proceedings of Control Theory and Applications, 2004, 45(4):645-652.

[4] 张浩风. 梯形图设计方法与应用举例[M]. 北京:机械工业出版社, 2008:307-309.

[5] 张扬. S7-200PLC原理与应用系统设计[M]. 北京:机械工业出版社, 2007:212-215.

[6] 肖宝兴. 西门子S7-200PLC的使用经验和技巧[M]. 北京:机械工业出版社, 2008:57-59.

[7] 黄艳丽,黎旭. 设计与人机界面[M]. 北京:北京理工大学出版社, 2007:312-315.

[8] 严盈富. 监控组态软件与PLC入门[M]. 北京:人民邮电出版社, 2006:189-191.