PLC控制在轧辊车床进给传动中的应用

2011-09-26展海瑜

展海瑜

(天水星火机床有限责任公司技术中心,甘肃天水741024)

虽然数控型机床以其高效率、高精度、高度自动化的优势,已经在各种金属加工领域得到了长足的发展,但由于其造价成本偏高,不可能短时期得到大范围的使用。根据工业发展现状,普通型机床在我国的金切加工工业中仍占有主导地位。

传统的普通型机床大多数都采用纯机械传动结构,各种功能的操作也都是靠人工完成;对于小型机床,这样的传动结构和操作方式,还能实现;而对于一些大、重型机床设备,这种纯机械的传动结构和全人力的操作方式不但给机床的加工、装配带来相当大的难度,而且使机床的各种功能操作转换无法实现;于是,在机床的设计研发过程中,人们就提出了这样的一个问题,能不能设法给普通机床中引入电子元器件,利用简单的PLC(Programmable Logic Controller)控制来简化普通机床的机械传动结构和人工操作方式。

伺服电动机的引入是一个突破口。现阶段,伺服电动机已发展到了一个特别成熟稳定的时期;各种普通机床中已有采用PLC控制交流伺服电动机,利用伺服电动机转速扭矩特性,简化原机械传动结构,实现PLC的电钮操作代替原手工搬手把操作的先例。从而使得机床机械传动设计简单、生产加工装配难度下降、控制操作也省时省力。

下面以我公司产品C8480重型轧辊车床进给传动链中,设计利用交流伺服电动机为例,简述该技术在机床中的设计应用过程,及其所取得的成效。

1 C8480重型轧辊车床进给传动链的要求和特点

轧辊车床主要用于对冶金工业中轧机上的工作辊和支承辊的粗、精加工,及对成型面的修复加工[1]。轧辊车床与普通车床相比,最大特点是低转速、大扭矩、大切削量,不要求车削螺纹;即主传动系统与纵、横向进给之间无须严格配比的传动链。这就为伺服电动机的引入创造了必要的前提条件。

2 传统轧辊车床的纵向进给传动链

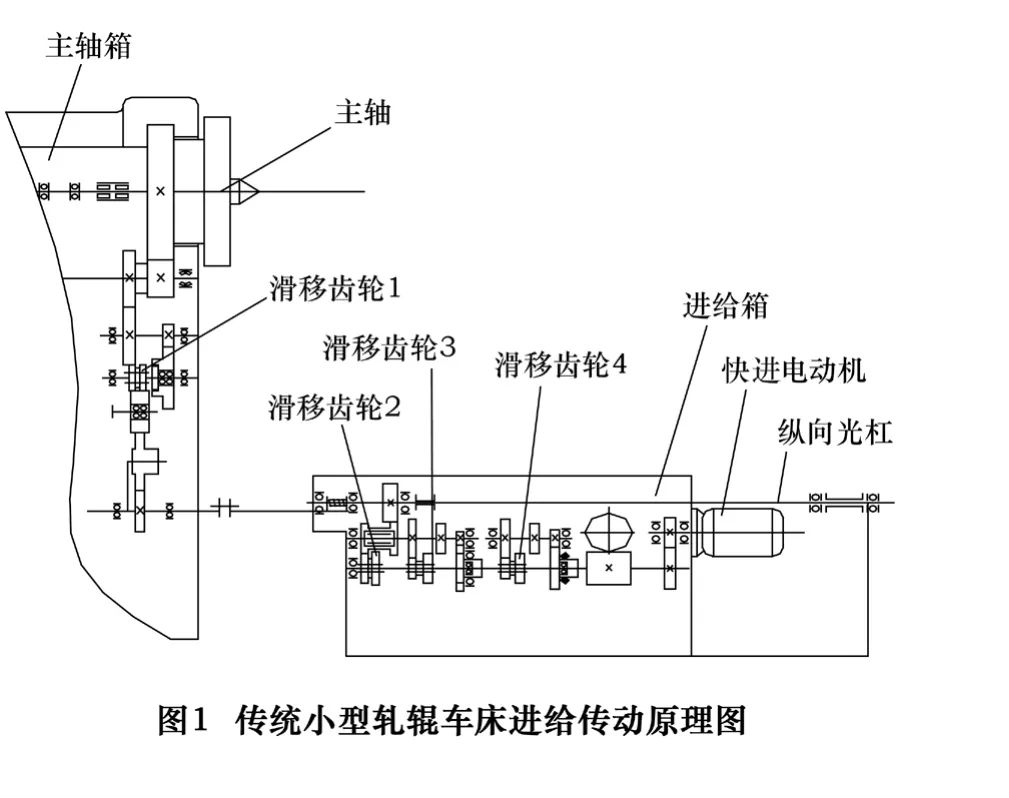

如图1所示,传统的小型轧辊车床进给传动的动力源是由机床的主轴经滑移齿轮1进行一级调速,传至光杠,经滑移齿轮2进行正、反向转换,再分别经过滑移齿轮3和滑移齿轮4形成两级背曲结构,传至蜗杆蜗轮副;加大进给链降速,进而实现进给的大传动扭矩输入;使得机床刀架的强力切削有了保证;如果刀架需快速进刀,可将滑移齿轮4置于空位,启动进给箱右方的快进电动机,即可实现刀架的快进。

该进给机构虽然曾一度成为经典,也能够成功完成机床的各种重切需求;但是从图1进给传动原理图和图2操作展开图中不难发现该机构存在的问题及局限性:

(1)传动机构、操作机构过于复杂,加上主轴箱中的一级变速,进给仅仅能实现16级有级调速,进给转速特别有限;

(2)操作手柄多且杂,不同转速的匹配操作较复杂;且完全依靠手动手柄操纵,费时费力,工作效率低下;

(3)进给的动力源从主轴经过光杠传入,当机床长度规格增大时,光杠加长、摆副加大,传动精度下降;

(4)当机床的直径规格加大时,进给传动规格做大做强后,此传动机构的操作难度随着加大,仅靠人力恐难完成;

(5)加工制作箱体的难度相对较大、装配过于复杂,生产周期较长。

3 PLC控制伺服电动机驱动的新型纵向进给传动链

如图3所示,由伺服电动机驱动的进给机构已相当简化,机构中引入了3件电磁离合器进行快速与工进的切换:当电磁离合器1和2吸合、电磁离合器3断开时,进给传动处于工进状态;当电磁离合器3吸合、电磁离合器1和2断开时,进给传动处于快移状态。由于伺服电动机自行可以进行无级调速及正、反向驱动,于是可以精简原光杠传动副和正、反向转换及各级变速齿轮副,使得箱体结构大大简化,机床进给传动精度再不受长度规格限制;同时生产装配难度也降低。

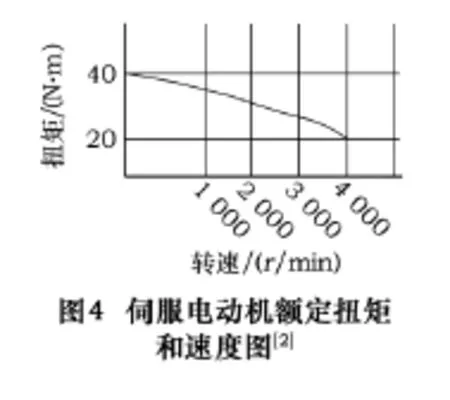

又根据伺服电动机特性曲线(图4),在进行设计时,选配合理的电动机扭矩速度特性范围,可以实现在不降低原驱动扭矩的情况下,进给转速实行无级调速,极大地拓展了进给速度可调范围。

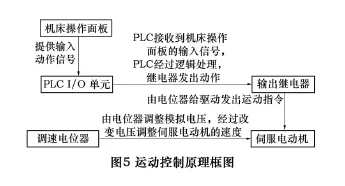

从电气控制角度来看,采用PLC控制单元对进给传动机构进行各种动作控制也很简单,线路也并不繁琐,加之现阶段,伺服电动机和各种PLC控制单元性能已发展的相当成熟稳定,使得该机构的电气控制性能有了可靠保证。其控制原理框图如图5所示,通过机床操作面板上的各种功能按钮,就能完成机床进给运动各种动作和不同速度的转换;使得一台普通机床的操作进入了一个半自动化状态。

4 PLC控制进给传动的优点[3]

(1)采用伺服电动机驱动,简化机械传动链,提高了进给传动的稳定性及精度;

(2)应用不受机床规格的限制,特别适合于各种大、重型机床及专用机床推广使用;

(3)设计技术简单、装配制作容易、可操作性强;

(4)生产制作成本低、周期短、应用操作难度不大,对人员技术水平要求不高;

(5)提升机床技术含量,使得操作更加宜人化。

5 结语

本文介绍的新型进给传动机构,在我公司多种机床上已推广实际应用,其操作控制性能稳定可靠、属于新技术的引用和推广。经国内外数家用户使用,一致反映使用效果良好。经公司去年推荐,国家专利局审批,已获得国家实用新型专利(ZL200820209838.1)。

[1]《机床设计手册》编写组.机床设计手册:第三册[M].北京:机械工业出版社,1986.

[2]FAGOR AUTOMATION伺服驱动系统通用手册[Z].北京发格自动化设备有限公司,2004.

[3]张建生,赵燕伟,郭建江,等.数控系统应用及开发[M].北京:科学出版社,2006.