基于-R控制图的沥青拌合站油石比动态质量控制

2011-09-25陈斌

陈 斌

(湖南省常德市临澧公路局,湖南临澧 415200)

工程质量过程控制是现代工业管理的重要手段,不同于传统的产品质量最终(事后)检验。它强调生产全过程的质量管理,重视生产过程中各工艺环节顺序对后续工艺环节质量及其对于产品最终质量的影响,强调过程中的质量控制方法与质量保证手段,通过过程控制及时纠正不正确的工艺、剔除不合格或不适用的原材料,并藉此提高最终产品的质量。

随着计算机技术的普及,信息系统和管理系统已经广泛应用于路面施工过程,生产质量的动态化管理已成为大的趋势。沥青路面施工过程控制的动态管理模式,国外工业发达国家早在20多年前就相当普及[1]。当初京津塘高速公路在外国监理的指导下,自始至终很好地使用了这个方法,为质量管理起到了很好的作用。但遗憾的是在京津塘高速公路以后,国内高速公路工程的建设单位和监理鲜有继续采用这个方法,因此,把沥青混合料质量动态控制纳入“统计过程控制”的范畴,科学地利用统计知识,对沥青混合料生产过程进行“实时监控”,及时排除异常情况,提高产品质量,具有重要的实用价值。

1 过程控制原理

利用控制图实现产品动态质量控制是一种简单易行的控制方法,在很多生产领域已有广泛的应用,取得显著的控制效果。控制图是对过程质量特性值进行测定、记录、评估和监察的一种用统计方法设计图,用以过程控制状态的管理。控制图由中心线(Central Line,简写为CL)、上控制界限(Upper Control Limit,简写为UCL)和下控制界限(Lower Control Limit,简写为LCL),并由时间序列抽取的样本统计量为描点序列组成。UCL、CL和LCL统称为控制线,若控制图中描点落在UCL与LCL之外或描点在UCL和LCL之间且不为随机排列,则表明统计量异常,在实际应用中,通过控制图判断过程控制的异常情况,依此为基础分析此过程产生异常的原因,通过排查,排除异常,提高质量控制水平。

休哈特控制图是一种应用最广泛的控制图方法。它认为检测值服从正态分布。正态分布不依赖于均值μ和标准差σ,产品质量的检测值落在μ±3σ区间的概率为99.73%,落在此区间之外的概率为0.27%,此概率非常小。休哈特控制图通过样本均值、极差R等作为统计量,并称为点子,点子如果落在μ±3σ区间之外,即点子出界,根据小概率事件原理,可以判为生产条件异常。

2.1 数据收集

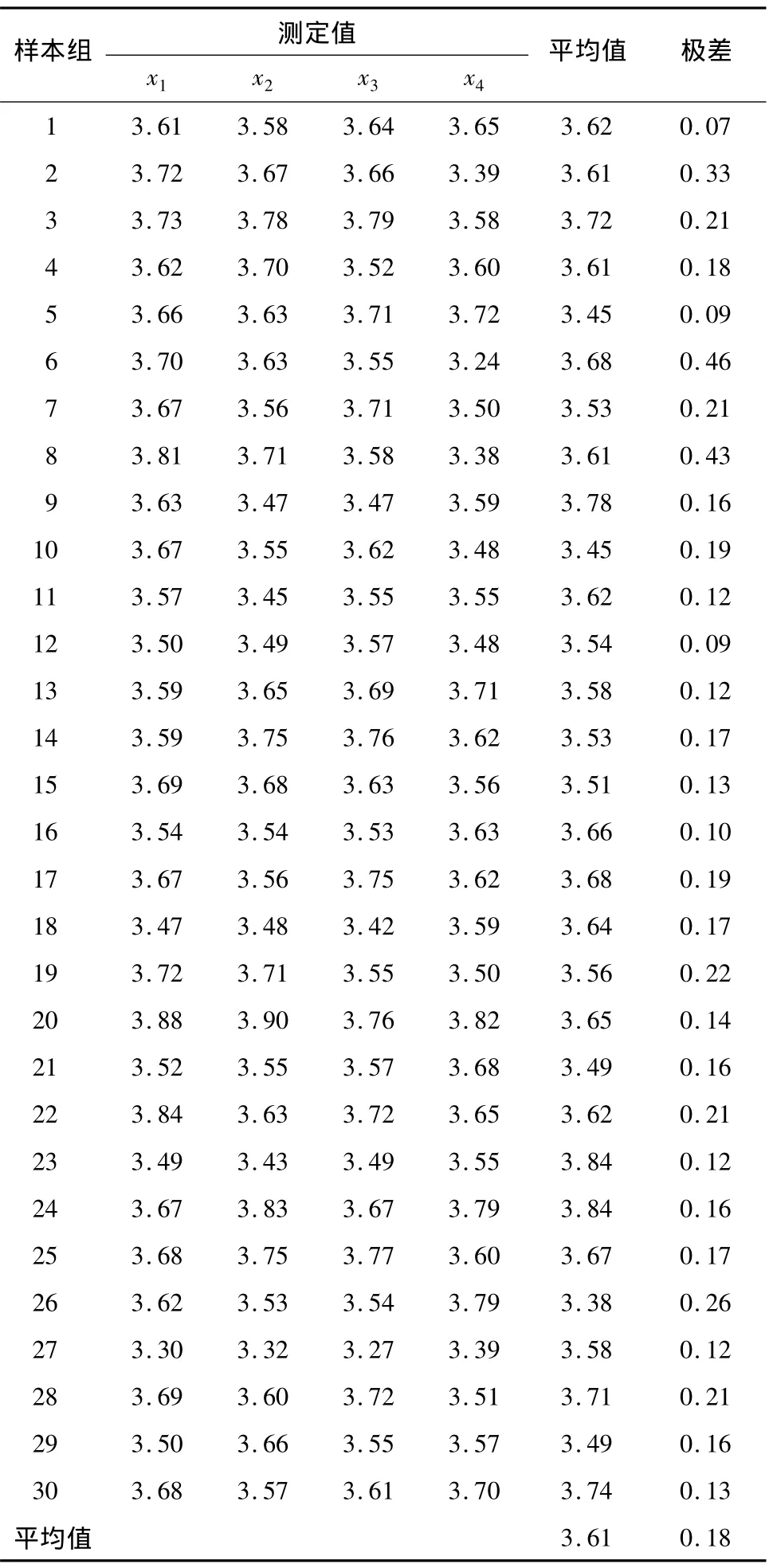

从沥青拌合厂收集120个AC25C型混合料批次产品的沥青油石比数据,列于表1。样本大小n为4(n=4或n=5为宜),每组的4个数据来源于拌合楼1 h内的油石比记录值,共收集了30组,并计算每组的均值和极差。

2.2 控制界限计算

均值控制图和极差控制图上分别有三条控制界限,即中心值CL、上控制界限 UCL和下控制界限LCL,以上3条控制界限的位置,在均值x控制图上为:

中心值

在极差R控制图中:

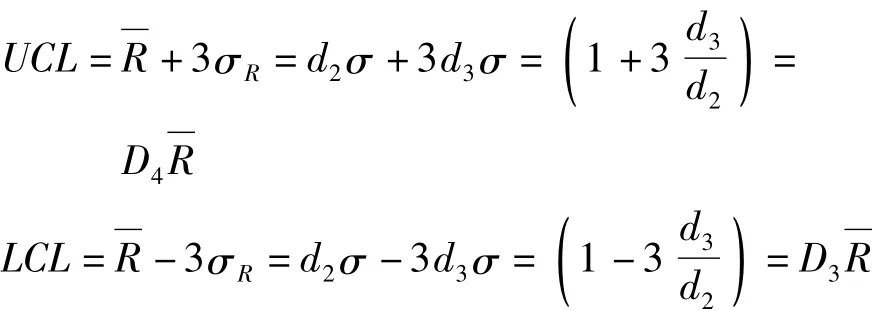

同理,极差R控制图上的控制界限为:

其中,系数D3和D4由表2查得。由表1计算得到 x=3.61,R=0.18。因此,x控制图的界限值为:CL=3.61,UCL=3.74,LCL=3.48;R 控制图的界限值为:CL=0.18,UCL=0.41,LCL=0。

表1 AC25C型混合料油石比 %

表2 -R控制图计算界限参数用表[2]

表2 -R控制图计算界限参数用表[2]

样本大小 平均数控制图用A1 A2 d2 d3 D1 D2 D3 D4 2 2.121 3.76 1.88 1.128 0.853 0 3.686 0 3.极差控制图用A 267 3 1.732 2.394 1.023 1.693 0.888 0 4.358 0 2.575 4 1.5 1.88 0.729 2.059 0.88 0 4.698 0 2.282 5 1.342 1.596 0.577 2.326 0.864 0 4.918 0 2.115

3 异常分析

将表1中的各组油石比均值和极差以及上节计算得到的控制图界限绘制于图1中,发现在均值x图中20组、27组异常,其他各组数据较均匀的随机分布在中心值附近;在极差R图中6组、8组异常,前几组的极差较大,后几组极差较小,分布较均匀。一般,在沥青混合料拌合生产中,沥青、矿粉投放计量较准确,误差波动小;热料仓筛分计量波动较大,与设定值的误差较大,因此在异常原因查找中,利用热料仓筛分数据进行分析,将各组热料仓计量数据绘制于图2中,从图中发现,1#仓和2#波动较大,存在系统误差,即1#仓曲线比设定值偏高,2#仓曲线比设定值偏低。进一步分析发现:1#仓和2#仓波动曲线峰-峰相遇时,可能造成油石比偏低,如图2中27组;当两条曲线谷—谷相遇时,可能造成油石比偏高,如图2中的20组;而峰-谷相遇时,油石比组内极差较大,如图2中的前半段1#、2#曲线,总是峰-谷相遇。造成这些曲线波动的原因非常复杂,首先存在热料仓称量系统的问题,即1#仓的放料闸门提前量估计不足,由此造成1#曲线向下偏离设定值,2#仓放料闸门提前量估计剩余,由此造成2#曲线向上偏离设定值;其次,冷料仓放料不均匀,冷料仓设定级配和热料筛分级配不匹配,从而造成热料仓料位不均匀,从而造成各仓放料量与设定值的差异波动较大,最终造成各曲线峰-峰相遇或谷-谷相遇的这种极端情况;最后,天然级配局部变异较大或冷料仓存在局部离析,因此,造成组内极差较大的情况,一般为偶然因素。

由以上分析可知,通过x-R控制图能够发现生产过程中的异常情况,做到了对质量的动态跟踪,为及时发现、排除质量隐患提供预警信息,为进一步提高质量控制打下基础。

图1 油石比x-R控制图

图2 热料仓筛分数据波动

4 结语

对沥青混合料生产过程中的重要指标进行动态质量监控,如油石比监控,通过统计分析技术,如x-R控制图能够及时发现生产中的异常情况,并为及时排除隐患,进一步提高质量控制奠定基础。以此类推,可以实现以预防为主的沥青混合料动态管理模式,保证整个生产过程处于受控状态,稳定持续的生产沥青混合料,从而为沥青路面建设提供有利保障。

[1]张肖宁.沥青路面施工的全面质量控制[J].公路,2005(1).

[2]张肖宁.沥青路面施工质量控制与保证[M].北京:人民交通出版社,2009.