粘土类原料对超低温玻化砖烧结性能的影响

2011-09-25周健儿汪永清粱健刘昆胡海泉

周健儿 汪永清 粱健 刘昆 胡海泉

(1.景德镇陶瓷学院,江西省先进陶瓷材料重点实验室,江西景德镇333001;2.江西省陶瓷研究所,江西景德镇333403)

粘土类原料对超低温玻化砖烧结性能的影响

周健儿1汪永清1粱健1刘昆1胡海泉2

(1.景德镇陶瓷学院,江西省先进陶瓷材料重点实验室,江西景德镇333001;2.江西省陶瓷研究所,江西景德镇333403)

粘土按可塑性分为硬质粘土和软质粘土。本实验主要考察在1100℃以下烧成的超低温坯体中粘土的选择和配比。实验表明,在1100℃以下烧成的超低温玻化砖中,软质粘土选用1#粘土和水洗纯泥复合,复合用量为15%,硬质粘土选用锂瓷石,用量为35%,总粘土用量为50%,可以使产品在1070℃下烧结,吸水率小于0.5%,产品干坯强度达到1.19Mpa,满足生产要求。

瓷质砖,低温烧结,粘土,锂瓷石

1 前言

建筑陶瓷是我国能源消耗大户,耗费了大量的原料和燃料;并排放了大量的CO2废气,加剧了地球温室效应,是国内外CO2废气排放重灾行业。玻化砖是建筑陶瓷主要产品之一,其烧成温度一般在1150~1200℃之间,品种少、能源利用率低是玻化砖在国际市场竞争力不强的一个重要瓶颈。目前我国陶瓷工业的能源利用率与国外相比,差距较大:发达国家的能源利用率一般高达50%以上,美国达57%。而我国仅达到28%~30%,兼之我国是一个能源和资源相对贫乏的国家,所以建筑陶瓷行业降低能耗、提高能源的利用率势在必行。陶瓷行业的能耗主要集中在烧成部分,约为总能耗的61%,而建陶的低温快烧工艺能显著降低生产过程的能耗,从而明显降低其生产成本,推动了陶瓷生产的可持续发展,所以降低烧成温度就成了陶瓷工作者一致追求的目标。

现有的建筑陶瓷降低烧成温度的主要方法是采用大量的溶剂类原料取代粘土类原料,大量的熔剂类瘠性料的加入使得干坯强度明显下降,Na2O、K2O等碱性氧化物比例过高又造成产品烧成温度范围变窄、产品高温粘度过低容易变形,不利于生产,如果粘土的用量过多又会提高产品的烧成温度,达不到低温烧结的目的,因此粘土原料的选择对超低温烧结玻化砖尤为重要。本文通过对软质粘土原料和硬质粘土原料进行合理选择和配比,使产品能在1100℃以下烧结,并具有满足生产的干坯强度,防止产品高温变形,保证产品性能。

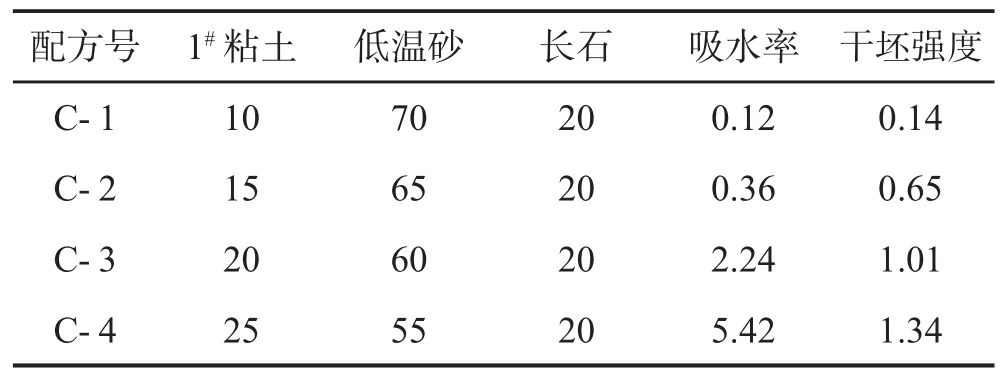

表3水洗纯泥以不同量取代低温砂时的产品性能Tab.3 Firing performance of the sample prepared with lowtemperature sand replaced by different amount of washed mud

表2广东球土以不同量取代低温砂时的产品性能Tab.2 Firing performance of the sample prepared with low-temperature sand replaced by different amount of Guangdong ball clay

表4 1#粘土以不同量取代低温砂时的产品性能Tab.4 Firing performance of the sample prepared with lowtemperature sand replaced by different amount of clay#1

2 实验

2.1 实验原料

本实验选择品质稳定,储量丰富,价格低廉的多种建筑陶瓷通用矿物原料作为基础配方用料,各种矿物原料的成分见表1。

2.2 实验工艺流程

坯料→球磨过筛→干燥造粒→陈腐→半干压成型→干燥→烧成→性能测试(吸水率、干坯强度、烧成变形)

2.3 性能测试和表征

2.3.1烧成变形测试

选取规格为130×15×7mm试条在炉子中进行试烧,对不同配方样品在同一温度点各样品的变形度进行比较,计算出各配方的平均变形度。

2.3.2烧成样品的微观形貌分析

样品断面的SEM形貌分析,在型号为JSM-6700场发射扫描电镜上进行,加速电压为0.5~30KV。

3 结果分析与讨论

3.1 各粘土引入对产品烧成性能的影响

粘土按可塑性分为软质粘土和硬质粘土,软质粘土因其颗粒细,分散度大,可塑性较好,而硬质粘土虽然可塑性略差但是烧成温度相对较低。因此本实验选择软质粘土和硬质粘土合理搭配来保证产品能在较低温度烧结并具有较好的干坯强度,防止产品高温变形,保证产品性能。

本实验所用的软质粘土为1#粘土、广东球土、水洗纯泥,硬质粘土选择江西宜丰储量丰富的锂瓷石。实验先选择1#粘土、广东球土、水洗纯泥三种软质粘土,分别以不同用量加入坯体中,考察其分别对产品烧成性能和干坯强度的影响。试样烧成温度设定为1100℃,总烧成时间约60min,实验结果见表2、表3、表4。

表5 1#粘土和水洗纯泥复合加入时的产品性能Tab.5 Properties of the sample prepared with the mixture of clay#1 and washed mud

根据实验结果进一步考察1#粘土和水洗纯泥复合加入对产品烧成性能、干坯强度和烧成变形的影响(1#粘土和水洗纯泥以2∶1的比例复合加入),试样烧成温度设定为1100℃,总烧成时间约60min,实验结果见表5。

为了进一步降低产品的烧结温度,又不影响烧结性能,硬质粘土选用锂瓷石,考察不同用量的锂瓷石对试样烧成性能的影响,锂瓷石引入量为20~40%,试样烧成温度设定为1070℃,总烧成时间约60min,性能测试结果见表6。

从图2可以看出,随着粘土替代低温砂的量增加,配方的烧成温度也随之增加,当1#粘土和水洗纯泥的引入量分别为10%和15%时都可以保证产品在1100℃烧结,产品吸水率低于0.5%,广东球土虽然可塑性很好,但是影响产品烧结温度,当引入量大于10%时,产品吸水率高于0.5%,不利于超低温玻化砖的低温烧成;从原料的化学组成也可以看出广东球土的Al2O3含量最高,1#粘土的Al2O3含量最低,因此1#粘土烧成温度相对也比较低。

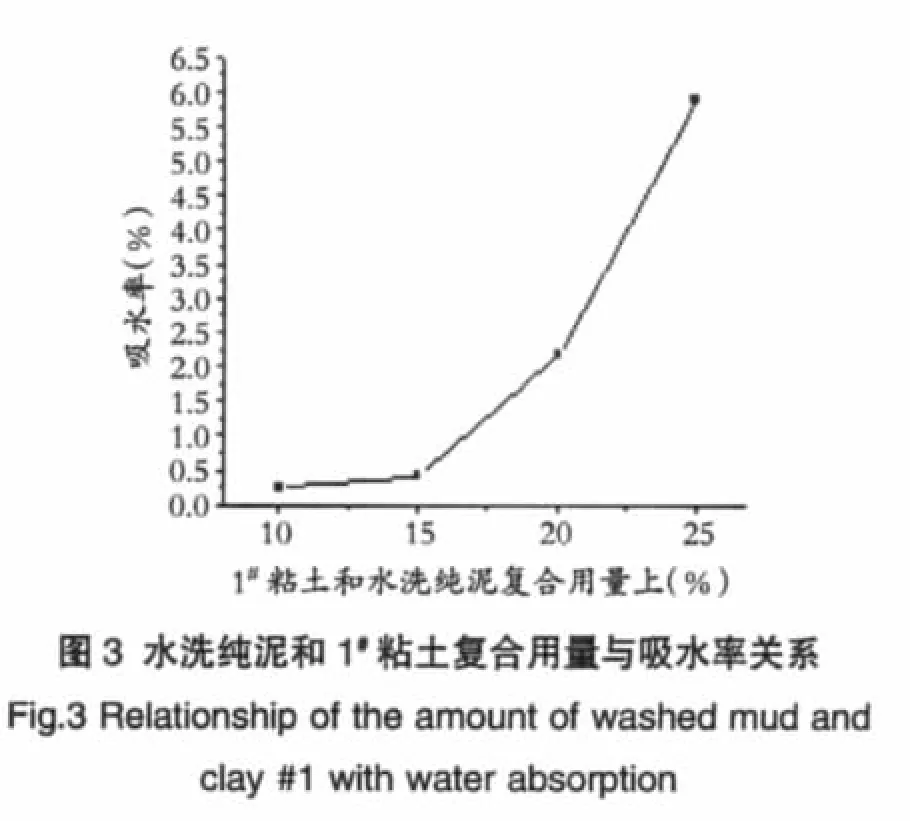

另外,水洗纯泥和广东球土都有较好的可塑性,而1#粘土可塑性相对较差,因此为了保证产品的干坯强度,我们选择1#粘土和水洗纯泥复合加入。由图3可知,当1#粘土和水洗纯泥以2∶1的比例引入,引入总量为10%和15%时都可以保证产品在1100℃烧结,产品吸水率低于0.5%。

表6锂瓷石不同量引入时的产品性能Tab.6 Firing performance of the sample prepared with different amount of lithium porcelain stone

3.2 各粘土引入对产品干坯强度的影响

从图4可以看出,随着坯体中软性粘土含量的增加,其干坯强度逐步增大,近似于线性关系,塑性料的增加使得坯体强度提高,有利于坯体的干燥、修坯、上釉等工序能够顺利进行,但是可塑粘土量的增加提高了坯体的烧成温度。

从图5可知,当复合加入量为10%时,坯体干坯强度为0.26Mpa。当复合加入量为15%时,坯体干坯强度达到0.89Mpa。1#粘土和水洗纯泥以2∶1的比例复合引入,引入量为10%和15%时都能保证产品在1100℃烧结,产品吸水率低于0.5%;选择1#粘土和水洗纯泥以2∶1的比例复合引入,复合引入量为15%时,既能更好的保证坯体的强度,又能保证产品在1100℃下烧结。

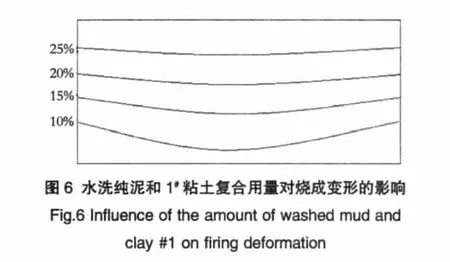

3.3 水洗纯泥和1#粘土复合用量对烧成变形的影响

选取规格为130×15×7mm试条在炉子中进行试烧,对比不同配方在同一温度时各配方的变形度。图6为试片在电炉中烧成变形测试的横切面示意图。从图中我们可以看出,随着1#粘土和水洗纯泥复合量的增加,产品变形度降低,因为随着粘土用量的增加,坯体在高温时产生的液相粘度变大,产品不至于产生粘度过低的液相,造成变形。

当1#粘土和水洗纯泥复合用量大于等于15%时,产品的变形率小于5%。因此为了保证产品在1100℃超低温度下烧成,我们选择1#粘土和水洗纯泥复合,复合用量为15%,能满足生产中产品对变形度的要求。

3.4 锂瓷石引入对烧成性能影响

从图7可知,随着锂瓷石含量的增加,配方的吸水率明显下降,烧成温度降低。从图7曲线斜率可以看出:开始时锂瓷石的引入对降低温度有很好的作用,但当锂瓷石引入量达到一定程度(引入量为35%)时,再增加锂瓷石的量对降低配方烧成温度的效果不明显,且引入过多的锂瓷石会导致产品变形加大。

锂瓷石的助熔效果强烈,在高温阶段熔融,生成液相起着填充坯体中气孔,连接整个坯体的作用。锂瓷石的引入量越多,则在高温阶段填充到坯体气孔中的液相量也越多,使得坯体越致密,故提高了试样的抗折强度,但当锂瓷石的引入量过大时不仅会增加制品的烧成收缩,而且会引起产品变形。实验结果表明,当锂瓷石的引入量为35%时,不仅可以保证产品烧成温度低至1070℃,而且不至于引起制品烧成变形。

从图8可以看出:在配方中引入锂瓷石,可以提高坯体的干坯强度,当配方中引入35%的锂瓷石,可将产品的干坯强度提高约0.3MPa,因为锂瓷石本身有着良好的可塑性,引入超低温坯体时,不仅明显可以降低配方的烧结温度,而且还可以避免大量的熔剂类瘠性料的加入,保证坯体有足够的可塑性,满足生产需求。

3.5 试样SEM照片

样品选用E-4号配方,从玻化砖的断面SEM照片可以看出:当水洗纯泥和1#粘土复合用量为15%,锂瓷石的引入量为35%时,能保证产品在1070℃下烧结,坯体很致密,坯体中只含有少量的气孔,残余的晶相分布在瓷坯里,起到了颗粒增强的作用,根据体积密度的测试,产品体积密度达到2.14g/cm3,也可以看出坯体很致密,与SEM照片相吻合。

4 结论

(1)软质粘土选用1#粘土和水洗纯泥复合,复合用量为15%,硬质粘土选用锂瓷石,用量为35%,总粘土用量为50%,可以使产品在1070℃下烧成,吸水率小于0.5%。

(2)本实验在超低温玻化砖坯体中引入锂瓷石,既可以避免大量的熔剂类瘠性料的加入,又能将产品的干坯强度提高0.3MPa,保证坯体在超低温度烧成的同时使产品干坯强度达到1.19Mpa,可满足生产要求。

1周健儿,马玉琦等.提高大规格超薄建筑陶瓷砖瓷坯性能的研究.陶瓷学报,2006,9

2李家驹.陶瓷工艺学.北京:中国轻工业出版社,2005

3素木洋一.せぅミ...ケ製造づロせス[M].技報堂出版株式會社,昭和53年

4叶祥等·锂石粉在高白渗花砖中的应用·佛山陶瓷,2003,2

5吴从若,徐建伟等.锂瓷石在调温快烧白瓷生产中的应用.山东陶瓷,第24卷

6 Vaunat J,Merchán V,Romero E,et al.Residual Strength of Clays at High Suctions.Glass and Ceramics,2000,5

Abstract

Clay can be divided into soft clay and hard clay by plasticity.The effects of different clays and their quantities on the ultra-low temperature tile were studied.The results showed that when clay#1 and washed mud were used as soft clay,and lithium porcelain stone was used as hard clay,the green piece prepared with 15wt%soft clay and 35wt%hard clay can be sintered at 1070℃,its water absorption is less than 0.5%,and its dry body strength is 1.19 MPa.This compound clay can meet the production requirements.

Keywords tile,ultra-low temperature sintering,clay,lithium porcelain stone

INFLUENCE OF CLAY MATERIALS ON SINTERING PROPERTIES OF ULTRA-LOW TEMPERATURE TILE

Zhou Jian'er1Wang Yongqing1Liang Jian1Liu Kun1Hu Haiquan2

(1.Key Laboratory of Advanced Ceramics of Jiangxi Province,Jingdezhen Ceramic Institute,Jiingdezhen Jiangxi 333403, China;2.Jiangxi Ceramic Research Institute,Jiingdezhen Jiangxi 333001,China)

TQ174.76

A

1000-2278(2011)01-0026-06

2010-10-14

周健儿