烧结工艺对石英质多孔陶瓷性能的影响

2011-09-25朱素娟陈永肖伟龙张海涛邓湘云2李建保邱文达章文

朱素娟 陈永 肖伟龙 张海涛 邓湘云,2李建保,3 邱文达 章文

(1.海南优势资源化工材料应用技术教育部重点实验室,硅锆钛资源综合开发与利用海南省重点实验室,海南大学材料与化工学院,海南海口570228;2.天津师范大学物理与电子信息学院,天津300387;3.清华大学材料科学与工程学院新型陶瓷与精细工艺国家重点实验室,北京100084)

烧结工艺对石英质多孔陶瓷性能的影响

朱素娟1陈永1肖伟龙1张海涛1邓湘云1,2李建保1,3邱文达1章文1

(1.海南优势资源化工材料应用技术教育部重点实验室,硅锆钛资源综合开发与利用海南省重点实验室,海南大学材料与化工学院,海南海口570228;2.天津师范大学物理与电子信息学院,天津300387;3.清华大学材料科学与工程学院新型陶瓷与精细工艺国家重点实验室,北京100084)

以石英砂为主要原料,采用液相烧结法,经半干压成型制备石英质多孔陶瓷。采用SEM对多孔陶瓷的显微结构进行表征。探讨了烧结温度、保温时间对多孔陶瓷孔隙率及断裂强度的影响。结果表明:随着烧结温度升高,保温时间延长,石英质多孔陶瓷的孔隙率下降、断裂强度不断增大;最佳烧结温度为1250℃,最佳保温时间为30 min。在最佳烧结工艺条件下,制备得到高孔隙率陶瓷,孔结构单一且孔径分布较窄,平均孔径大约为12.41 μm。

多孔陶瓷,烧结温度,保温时间,孔隙率,断裂强度

1 引言

多孔陶瓷是一种经高温烧结、内部具有大量彼此相通或闭合的结构陶瓷,具有密度低、抗腐蚀、耐高温及良好的隔热性能等优点,因而多孔陶瓷日益成为一种重要的环境材料,在许多领域得到了应用,特别是在能源、环保、化工等方面[1]已得到广泛应用。随着我国经济和工业的快速发展,人们对节能、环保的要求越来越高,迫切需要这种功能独特的新型材料。因此,研究一种低成本环保型的多孔陶瓷对于环境保护、节约资源更具有重要的意义[2-7]。但是目前对于多孔陶瓷的研究大多集中以碳化硅、氧化铝、氧化锆等为主要原料,但这些材料价格高,制备过程中需要较高的烧结温度[8],也有采用工业废弃原料来制备多孔陶瓷[5-10],但是性能不理想。因此寻找合适的原料,在降低成本价格和烧结温度的同时,制备高孔隙率和高强度的多孔陶瓷制品是研究和发展的方向。

石英砂是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要成分是SiO2。海南省石英砂资源储量非常丰富,是世界著名的石英砂富集区之一,其中SiO2含量高达98%以上。因此在海南地区采用资源丰富、成本低廉的石英砂为骨料,制备环保型多孔陶瓷具有非常好的地理优势。目前关于石英质陶瓷的研究较少[11,12],因此,研究以石英砂为原料制备多孔陶瓷对开发海南优势资源具有一定的指导意义。所以,本文以石英砂为原料采用颗粒堆积并添加造孔剂[13]制备多孔陶瓷,详细探讨了烧结温度、保温时间对多孔陶瓷性能的影响。

2 实验部分

2.1 原材料及实验工艺

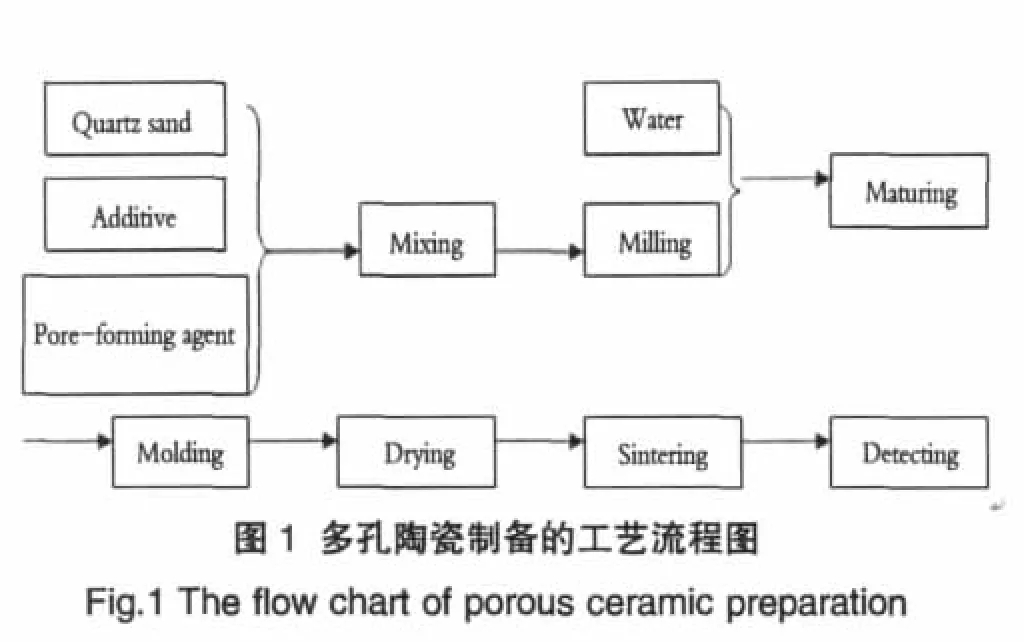

实验采用经筛选分级的石英砂颗粒(经过测试石英砂的化学成分见表1)为主要原料,以碳酸钙和木炭粉为造孔剂、钾长石作为烧结助剂、膨润土及高岭土为粘结剂制备多孔陶瓷。制备工艺为:利用滚轮式球磨机将石英砂进行湿磨,经干燥后再使用行星式球磨机进行球磨,通过球磨不同时间对石英砂颗粒进行级配,将石英砂、造孔剂、烧结助剂和粘结剂按一定配比混合均匀、造粒,经半干压成型为φ 20 mm×12 mm的圆柱体,经干燥后在指定烧成条件下进行烧结,自然冷却。图1为多孔陶瓷制备工艺流程图。

表1石英砂的化学成分Tab.1 Chemical components of quartz sand

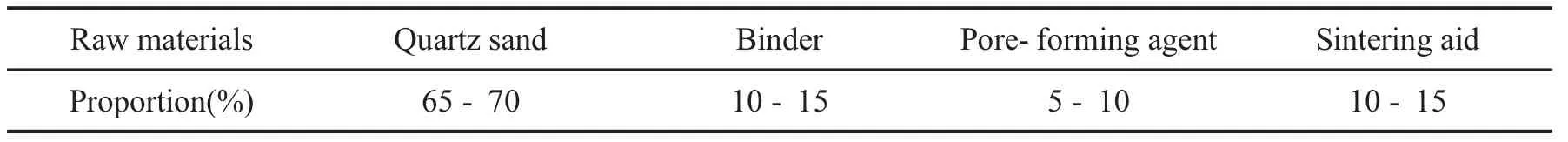

表2石英质多孔陶瓷试样配方Tab.2 Chemical composition of porous ceramics from quartz sand

2.2 样品表征

(1)采用S-3000N型扫描电子显微镜(SEM)观察多孔陶瓷表面微观形貌和断面形貌;(2)多孔陶瓷的吸水率和孔隙率根据国标GB/T1966-1996真空法测定;(3)根据GB 4966-85日用陶瓷抗张强度测定方法测定抗张强度极限值,通过此值来间接反应陶瓷的断裂强度[14-15]。

3 实验结果与讨论

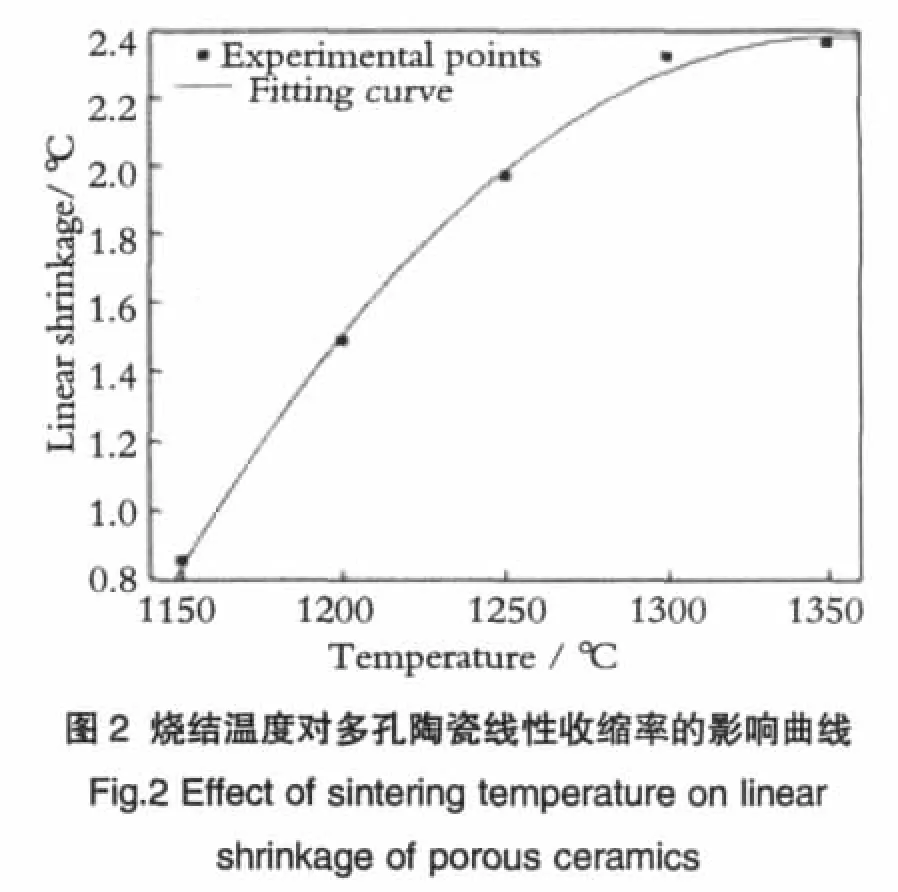

3.1 烧结温度对多孔陶瓷线性收缩率的影响

图2是烧结温度对多孔陶瓷线性收缩率的影响曲线,表明随着烧结温度升高,多孔陶瓷的线性收缩率增大。当温度达到1300℃时,继续增大烧结温度,对样品线性收缩率的影响不大。这是因为随着烧结温度升高,在烧成过程中包裹在颗粒表面的粘结剂在高温下熔融,颗粒处于润湿状态,颗粒间的孔隙都成为毛细管,毛细管的巨大压力使颗粒发生位移和重新排列[16],但当温度达到1300℃,该过程基本完成。因此,试样的收缩率在前半阶段增大的较快,而在高温阶段变化不明显。

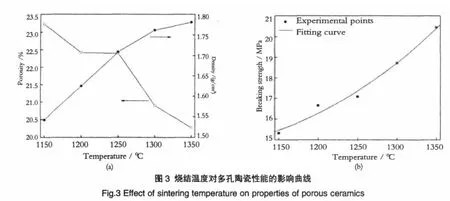

3.2 烧结温度对多孔陶瓷性能的影响

烧结温度对多孔陶瓷性能的影响曲线如图3所示。图3(a)显示的是烧结温度与多孔陶瓷孔隙率及体积密度的关系曲线。随着烧结温度增加,孔隙率不断减少,相应的体积密度不断增大。当烧结温度从1150℃增大到1350℃时,孔隙率从23.22%降低到20.27%,而体积密度从1.542g/cm3增大到1.781g/cm3。烧结温度与多孔陶瓷断裂强度的关系曲线如图3(b)所示。从图中可以看出,随着烧结温度升高,多孔陶瓷的断裂强度增大,从15.321MPa增大到20.445MPa,且在低温范围内强度变化趋势平缓,而高温阶段强度急剧增加。这是因为随着温度提高,一方面,颗粒间的扩散传质加剧,使颗粒间的颈部增大,连接的更加紧密;另一方面,粘结剂产生的液相增多,一部分液相填充了部分孔隙,另一部分润湿、熔解骨料并同骨料反应形成低共熔物,降低了气孔率,增大了体积密度,使多孔陶瓷的断裂强度增大。在1250℃之前,随着烧结温度升高,产生的液相增多,使样品的断裂强度增大;当烧结温度高于1250℃时,多孔陶瓷强度增大更快的原因主要有两个:一是随着烧结温度的继续升高,SiO2与Al2O3反应生成莫来石,莫来石相增多;二是随着烧结温度的继续升高,粘结剂充分熔融形成了良好的过渡层,颈部变粗,一些缺陷得到了修复[12],因此多孔陶瓷的强度随着颗粒间颈部的增强而提高。

3.3 保温时间对多孔陶瓷性能的影响

图4是保温时间对多孔陶瓷性能的影响曲线。图4(a)显示了保温时间对孔隙率的影响曲线,由图可知:随着保温时间延长,多孔陶瓷的孔隙率和吸水率减小,当保温时间从0 h增大到2 h时,孔隙率从32.62%下降到25.82%。图4(b)是保温时间对陶瓷断裂强度的影响曲线,随着保温时间的延长,多孔陶瓷的断裂强度不断增大,当保温时间从0 h增大到2 h时,断裂强度从10.317 MPa增大到24.362 MPa。这是因为:(1)在同一烧成温度下,颗粒与颗粒间堆积的形式、粘结剂的玻化程度和出现液相量的多少都相同的,延长保温时间,只能使颗粒间粘结更牢固,导致试样的孔隙率、吸水率下降,从而提高试样的强度;(2)由于颗粒间有液相起粘结作用,保温时间延长会增加液相粘结作用,使试样的强度增加,孔隙率下降;(3)随着保温时间的延长,各物料间的化学反应更加充分,液相量更多,样品的收缩增大,气孔所占的比例变小。因此,随着保温时间的延长,试样的吸水率下降、孔隙率下降、断裂强度增大。

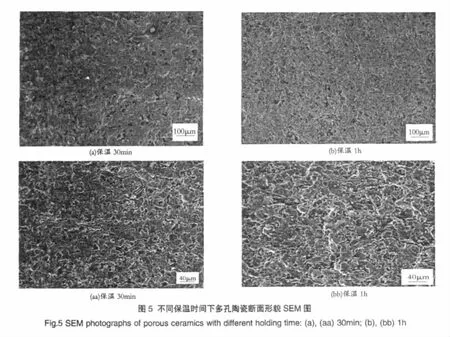

3.4 保温时间对多孔陶瓷微观形貌的影响

图5(a)、(aa)和(b)、(bb)分别是多孔陶瓷在1250℃保温30min和1 h的断口形貌SEM图。图5(a)、(aa)孔隙较发达、孔的形状较一致且分布较均匀,相反,图5(b)、(bb)试样较致密且孔分布不均匀,这与前面分析的结果相一致。图7同样显示孔的形成主要有两类:一类成孔剂挥发后留下的孔,形状较均一,圆形,孔径较小且分布较均匀(如图5(a)、(aa));另一类是颗粒堆积产生的孔隙,孔径较大且分布不均匀。利用相关软件大致估计孔径大小,计算得:保温30 min的平均孔径大约为12.41μm;而保温1 h的平均孔径大约为17.63μm。随着保温时间的延长,试样的平均孔径是增大的,主要是由于气孔有趋于表面积的减小的趋向,使气孔平均孔径增大[16];随着保温时间的延长,晶粒会长大,造成颗粒间的孔隙增大,但是气孔所占的比例减小,从而试样的平均孔径增大。因此,综合考虑,当保温时间为30 min最为适宜。

4 最佳烧结工艺

综上所述,确定烧结温度为1250℃,保温时间为30min为最佳烧结工艺。在此烧结条件下,多孔陶瓷的孔隙率为29.33%、断裂强度为17.051MPa(文中断裂强度是通过测试抗张强度来间接反映的),利用公式(1)、(2)[18]计算的实验所制备的多孔陶瓷的抗折强度大约为24.359~34.102 MPa,抗压强度为136.408~170.51 MPa。

式中,σt为抗张强度;σf为抗折强度;σc为抗压强度。

5 结论

以石英砂为骨料,采用液相烧结法,添加适当的粘结剂和造孔剂,能够制出较高强度、较高孔隙率的多孔陶瓷,孔隙率范围从20.27%~32.62%,断裂强度为10.317 MPa~24.362 MPa。并且发现,随着烧结温度的增大,孔隙率减少,体积密度增大,断裂强度逐渐增加,且在低温范围内强度变化趋势平缓,而高温阶段强度急剧增加。随着保温时间的延长,多孔陶瓷的孔隙率和吸水率不断减小,多孔陶瓷的断裂强度不断增大。综合考虑,确定烧结温度为1250℃,保温时间为30 min为最佳烧结工艺。在此烧结条件下,多孔陶瓷的孔隙率为29.33%、断裂强度为17.051 MPa,多孔陶瓷的孔隙较发达、孔形较一致且分布窄,平均孔径大约为12.41 μm。

1 W.Acchar,E.G.Ramalho,F.b.M.Souza,W.L.Torquato,V. P.Rodrigues and M.D.M.Innocentini.Characterization of cellular ceramics for high-temperature application.Journal of Material science,2008,43:6556~6561

2薛友祥,王耀明.多孔陶瓷材料引领国内过滤技术发展.新材料产业,2007,(2):28~32

3刘树元,杨焱明,刘庆,郑显鹏,杜斌.多孔陶瓷材料在环境工程中的应用.济南大学学报,2008,22(1):66~71

4薛友祥,王耀明.多孔陶瓷及过滤器在过滤技术中的应用.过滤与分离,1996,(3):34~375

5 Yingchao Dong,Xingqin Liu,Qianli Ma and Guangyao Meng. Preparation of cordierite-based porous ceramic micro-filtration membranes using waste fly ash as the main raw materials. Journal of Membrane Science,2006,285(1-2):173-181

6李方文,吴建锋,徐晓虹,许中坚,杨学华.应用多孔陶瓷滤料治理环境污染.中国安全科学学报,2006,16(7):112~117

7 Guangyao Meng,Guilin Ma,Qianli Ma,Ranran Peng and Xingqin Liu.Ceramic membrane fuel cells based in solid proton electrolytes.Solid State Ionics,2007,178(7-10):697~703

8任祥军.多孔陶瓷膜材料的研制及在气固分离中的应用研究.中国科学技术大学,2005

9任祥军,张学斌,刘杏芹,孟广耀,李宾.粉煤灰基多孔陶瓷膜的制备研究.材料科学与工程学报,2006,24(4):484~488

10 Xiangjun Ren,Xuebin Zhang,Guangyao Meng and Xingqin Liu.Preparation and characterization of the porous cordierite ceramics from coal fly ash.Journal of Coal Science& Engineering,2007,13(1):95~98

11孙国梁,石纪军,邓一星,孙兰,贾成厂.石英质高温闭孔泡沫陶瓷的制备.稀有金属材料与工程,2007,36(增刊1): 570~574

12吴皆正,易石阳,欧阳琨.可控微米及多孔陶瓷的研制.硅酸盐通报,1993,(3):4~9

13 Dongmei Shao,Peiping Zhang,Liyan Ma and Juanjuan Liu. Preparation and characteristics of porous ceramics.Global Geology,2007,10(2):166~170

14 Lei Yang,Xiaoshan Ning,Kexin Chen,Qunfang Xiao and Heping Zhou.Preparation of porous hydroxyapatite ceramics with starch additives.Tran.Nonferrous Met.Soc.China,2005, 15(2):257~260

15 Pourcel F,Jomaa W,Puiggali J-R and Rouleau L.Criterion for crack initiation during drying:Alumina porous ceramic strength improvement.Powder Technology,2007,172: 120~127

16梁龙,李建保,郭钢锋,何明生.微孔无机分离膜用多孔陶瓷支撑体的研制.稀有金属材料与工程,2007,36(增刊1): 579~582

17冯小娥.材料实验与测试技术.北京:中国电力出版社,2008

Abstract

Porous ceramics were prepared by means of dry pressing and liquid-phase sintering,using quartz sand as main materials.Scanning electronic microscopy (SEM)was employed to characterize the microstructure of porous ceramics.The effects of sintering process (sintering temperature and holding time)on the performance (porosity and breaking strength)of porous ceramics were investigated.The results show that the porosity decreased while the breaking strength increased with the increasing of the sintering temperature and the soaking time;the optimal sintering temperature and holding time are 1250℃and 30min.Porous ceramics obtained under the optimal sintering conditions have high porosity and uniform pore size distribution with the average pore diameter of 12.41μm.

Keywords porous ceramics,sintering temperature,holding time,porosity,breaking strength

INFLUENCE OF SINTERING PROCESS ON PROPERTY OF POROUS CERAMICS FROM QUARTZ SAND

Zhu Sujuan1Chen Yong1Xiao Weilong1Zhang Haitao1Deng Xiangyun1,2Li Jianbao1,3Qiu Wenda1Zhang Wen1

(1.Key Laboratory of Ministry of Education for Application Technology of Chemical Materials in Hainan Superior Resources and Hainan Provincial Key Laboratory of Research on Utilization of Si-Zr-Ti Resources.Materials and Chemical Engineering Institute,Hainan University,Haikou Hainan 570228,China;2.College of Physics and Electronic Information,Tianjin Normal University,Tianjin 300387,China;3.Department of Materials Science and Engineering,Tsinghua University, Beijing 100084,China)

TQ174.75

A

1000-2278(2011)01-0011-06

2010-09-13

国家高技术研究发展计划(863计划)资助项目(编号:2007AA03Z524);国家自然科学基金资助项目(编号:50872093);海南省教育厅基金资助项目(编号:Hjkj2010-11)以及海南大学科研基金。

朱素娟,E-mail:sujuanlw@gmail.com