110 m3氯乙烯聚合釜运行总结

2011-09-22肖静

肖静

(河南神马氯碱发展有限责任公司,河南平顶山467001)

110 m3氯乙烯聚合釜运行总结

肖静

(河南神马氯碱发展有限责任公司,河南平顶山467001)

介绍了在20万t/a PVC生产装置中采用国内先进的110 m3聚合釜的工艺特点、设备配置、安全和环保措施及运行情况。

PVC;110 m3聚合釜;工艺特点;运行

1 20万t/a PVC生产装置简介

本装置按生产工艺流程分为助剂配制单元、聚合反应单元、汽提单元、单体压缩回收单元、离心干燥单元和包装单元等。冷无离子水通过质量流量计用泵从釜底部加入聚合釜中,同时分散剂、引发剂也通过冷无离子水带入聚合釜。当冷无离子水、分散剂及引发剂等助剂加入到设定值后,分别加入回收单体和新鲜单体,最后加入120℃过热无离子水升温,达到反应温度,单体经过聚合反应转化为PVC树脂。当釜内压力下降到设定值时,开始自加热生产工艺,程序自动关闭冷却水阀,自加热结束后,冷却水打开,继续反应至压力下降到设定值,加入终止剂和消泡剂,聚合反应终止,自压出料到出料槽,未反应的氯乙烯单体通过旋风分离器送入单体回收气柜。当釜内压力降到0.45 MPa时,启动出料泵出料至出料槽,再用泵打入浆料混料槽,用汽提塔进料泵打入汽提塔中,进一步脱除浆料中未反应的单体,被汽提塔塔底泵送入离心槽中的PVC浆料用浆料泵送到离心干燥工序。PVC浆料经过离心,进入内热式沸腾干燥床干燥,再由气流稀相输送系统送到成品料仓自动包装。

2 工艺特点

110 m3聚合釜生产装置技术及关键配套设备是由国外引进经消化吸收后国产化的。大型聚合釜、汽提塔及干燥床的应用,使树脂产品质量和均一性得到了提高,装置建设占地面积减少,投资降低,装置生产管理和维修费用降低,容易实现生产全过程自动控制。该装置采用先进的生产工艺、独特的进料方式,产品质量优良、能耗极低,为目前国内领先生产技术。

2.1 热水入料技术

热水入料工艺是各种助剂与少量冷无离子水同时加入后再加入单体,然后加入120℃过热无离子水达到反应温度,若低于反应温度,可利用夹套升温,既消除了升温之弊端,又缩短了进料辅助时间,降低了能耗。本工艺要求控制冷无离子水与过热水的加入比例和助剂的加入顺序。聚合全部采用过热水加料方案易使引发剂、分散剂分散不匀、局部过浓产生“鱼眼”,为了克服这一缺点,首先加入适量的冷无离子水,与分散剂、引发剂充分搅拌混合后,加入单体,再加入过热无离子水,避免了快速粒子的形成,降低了物料泵的扬程。热水加料中需要保证过热水进料匀速稳定,不能加得太快,因为加过热水时各种助剂已经加入,如过热水加料太快,易使釜内传热不匀,而产生爆聚或局部热产生塑化料;如加料太慢,延长了升温时间,产品热稳定性变差。

2.2 助剂溶剂化自动密闭进料

在全自动生产装置中,聚合反应所用助剂均配制成一定浓度的溶液或乳化液。加料时,在计算机控制下,根据加入精度要求,各种配料分别通过电子称、流量计及计量泵计量进行密闭入料,加料精度高,产品重现性好。根据产品要求,可方便进行引发剂二元复合,分散剂三元复合配制。

2.3 反应中的注水工艺

110 m3釜投料时最大限度地降低水油比,水油比控制在为1.0∶0.9~1.0∶1.0,水油比的降低,提高了单釜产能,树脂的颗粒形态更加规整,产品质量得到提高。在聚合反应中,随着单体转化成树脂,釜内物料体积会发生收缩,体系黏度增大,有效传热面积下降。本装置工艺从反应开始通过釜顶注水口、釜顶冷凝器注水口注入无离子水,通过DCS自动控制反应注水时间及注水量,使体系收缩量与注入水体积相抵消,最大限度地利用釜的传热面积,同时,使釜内物料体系黏度不升高,以达到强化传热的目的,也减小了釜内的气相空间,从而减少了氯乙烯气相聚合造成的粘釜。

2.4 釜顶冷凝器的应用

随着110 m3釜容积的增大,表面积相对缩小,夹套的传热面积无法满足传热需求。110 m3釜配套了釜顶冷凝器,釜顶冷凝器的形式为固定管板式换热器,换热面积为132 m2,其作用是热的气相介质进入到冷凝器换热管中后,经换热管进行热交换,将气相介质冷凝为液相,沿换热管壁回流到物料中,及时导出物料的反应热,通过冷却水流量的控制,使物料的温度保持在工艺要求的范围内,完成聚合反应。为了防止升温及反应初期冷凝器粘壁,反应前进行充氮,反应过程中将体系内的氮气和不凝性气体排净,以防止惰性气体聚集在冷凝器顶部,影响冷凝效果。在配方设计中,尽量不使用带有挥发性的引发剂或溶剂,防止釜内雾沫夹带使冷凝器堵塞。在冷凝器的封头设有6个喷头,以冲洗冷凝器,防止列管堵塞。在操作过程中,要控制好充氮量和排氮速度,防止塑化物堵塞冷凝器。

若为山村、远方工厂供电的配电线路,其负荷均分布在线路末端,则电压调节效果则与串联电容器位置无关,串补装置的最佳安装位置为线路最末端紧靠首个负荷的电源侧,此时串联电容器承受的故障应力最小,调压效果最佳。若配电线路全线均分布有负荷,为使得沿线电压均在合格范围,或者尽可能接近电压合格范围,则可以选择负荷最大时电压差为全线压降1/2左右的线路位置。当线路较长,使用一个串补装置不能达到预期的调压结果时,可以选择多处安装串补装置,并结合经济性评估,确定最优的串补方案。

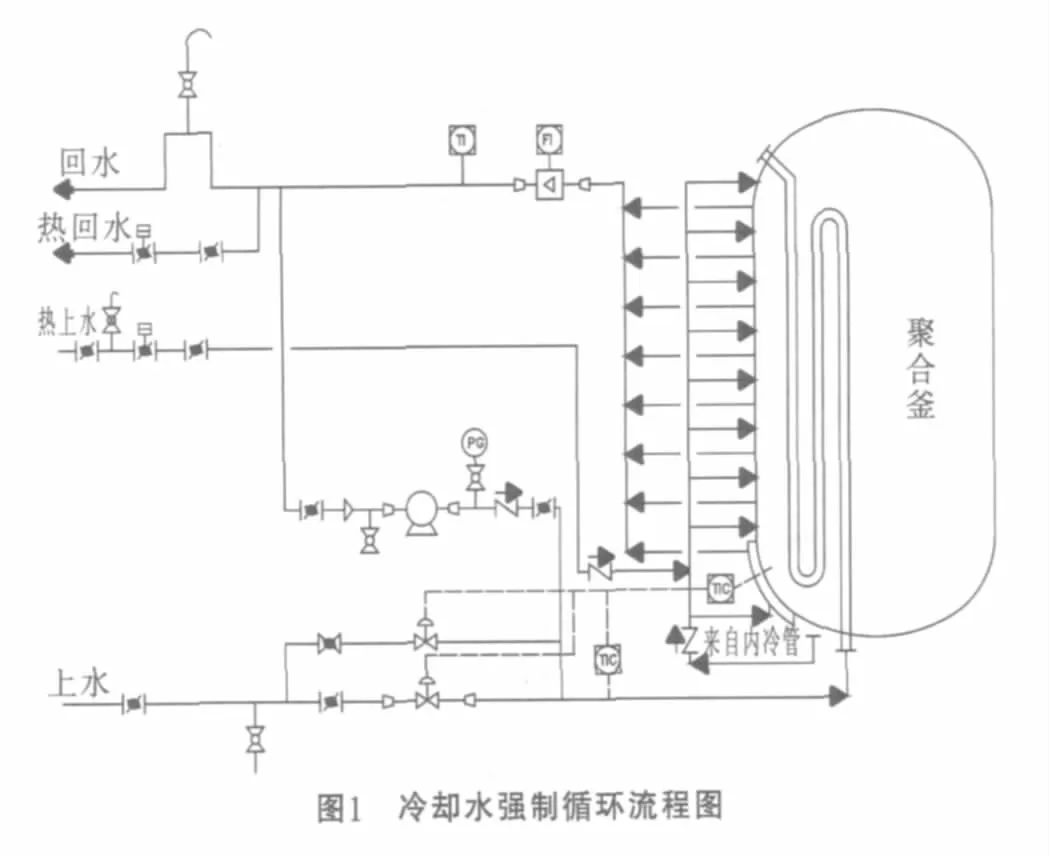

2.5 冷却水强制循环工艺及循环水、15℃水切换工艺

110 m3釜的循环冷却水系统采用了低温差、小循环与大循环并联使用,即由循环水站的供水泵输送循环冷却水到聚合釜冷却水进口,与单釜自循环进出口通并联,送往聚合釜夹套伴管及内冷管,使循环水一部分靠自压回到循环水站,另一部分通过与强制循环水泵进口相连进行单釜强制小循环(如图1所示),通过夹套温度、流量监测,由DCS实现自循环量调节,可有效降低供水站的水量,保证聚合釜冷却水进出口温度的稳定,从而保证聚合釜反应温度稳定。因为夏季循环水温高,110 m3釜冷却水采用工业循环水及15℃冷冻水2条供水系统,可根据不同气温条件进行切换,防止了夏季循环水温高时,聚合热不能及时移走,发生超温超压现象,使110 m3釜的冷却水系统在夏季也能稳定地控制聚合反应温度在(±0.1)℃。该公司70 m3釜冷却水系统采用的是非循环系统流程,即冷却水由凉水塔提供,与聚合釜进行热交换后,流回循环水池,当整个循环水系统用量、水压不稳定时,引起聚合冷却水压力波动,聚合反应稳定性变差,特别是在夏季频繁出现超温、超压现象。为了解决这一问题,将内冷管中冷却水在夏季改为7℃水,改善了超温、超压现象,单釜产能提高。

2.6 汽提脱析技术

汽提塔采用有堰筛板塔,塔总高为18 m,7层塔盘,单塔处理能力为20万t/a。该塔特点是脱析效果好、汽耗低、操作稳定、不易堵塔。有堰筛板塔降低了塔高,每层都有人孔和视镜,给安装、巡检、清理带来便利。浆料在每层塔盘上沿折流板流动,充分与自下而上从塔盘筛孔上升的蒸汽进行传热、传质,使浆料在各层塔盘上呈沸腾状态,经溢流堰从下料管进人下一层塔盘。每层塔盘下均设有喷淋装置,由DCS控制喷淋时间、水温以及喷淋周期,防止塔盘堵塞。汽提塔塔顶控制为微负压操作,从而极大地提高了浆料脱除单体的效率,喷淋水采用过滤后的离心母液水,降低了纯水、蒸汽消耗。出塔浆料中单体含量为5 mg/kg以下,水蒸气消耗为0.15 t/t PVC以下,能量消耗低。工艺技术和控制实现了DCS多变量智能化监控,劳动强度极低,装置操作简便、稳定、弹性大。该公司10万t生产线采用的是无堰穿流塔,采用36层塔盘,塔高对安装垂直度要求高,增加了安装和清理难度,因树脂需通过筛孔进行汽液热交换脱析单体,易积料、堵筛孔。溢流堰筛板塔有效解决了这些现象。

2.7 采用内热式二室沸腾床干燥器技术

离心干燥单元采用2台螺旋沉降式离心机,内热式二室沸腾床干燥器,干燥后,采用罗茨风机稀相正压输送到料仓。此种干燥工艺最大的优点是单套装置生产能力大(20万t/a),占地小,比较适合大型PVC装置。干燥所需热量分别由床内加热管和热风所提供,前室加热管是通过自力式调压阀将蒸汽压力降到0.08 MPa的低压蒸汽加热,为了防止蒸汽加热温度过高,通过静态混合器在蒸汽中加入纯水降温;后室采用回收蒸汽冷凝水加热。干燥热风是采用2段加热器加热,一段采用冷凝水、母液水(可切换)预热;二段采用蒸汽加热,床温控制在50℃左右。由于干燥树脂采用低压蒸汽,在较低的温度下干燥,并充分循环利用了冷凝水、母液水的热能,使得蒸汽消耗为0.45 t/tPVC以下,而产品质量显著提高。整个干燥床采用微负压操作,操作弹性大,控制实现了多变量智力化监控,操作简单,能够长期稳定运行。

2.8 未反应单体压缩回收技术

未反应单体经聚合釜、出料槽、混料槽、汽提塔通过旋风分离器分离夹带树脂后,直接排到3 000 m3聚合独立气柜。旋风分离器进口管线装有自控阀,以调节排气速度和排气压力,这样,旋风分离器能很好地处理排放单体中树脂的夹带,控制气柜高度。排到气柜的单体,采用3台950 m3/h(工作状态下)压缩机组,2开1备,压缩后经过2段冷凝,一段采用7℃水;二段采用-35℃水,回收未反应单体到单体回收储槽,不能回收的尾气送到变压吸附装置处理,最后实现达标排放。为了防止自聚,回收管线加入阻聚剂,回收单体与新鲜单体按比例加入聚合釜再利用。

3 设备配置

3.1 聚合釜

110 m3釜生产装置采用锦化机LF110型聚合釜,釜体内径为4 200 mm、高径比为2.03、设计压力为1.47 MPa、设计的生产强度为400 t/m3。搅拌型式为底伸式二层三叶平浆搅拌器,电机采用YB450-4/ 8 240 kW/60 kW 4P/8P,双极数电机,可按工艺要求调整搅拌转速,正常转速为62.5/125.0 r/min。LF110型聚合釜传热系统由釜体传热系统、内冷挡板传热系统、体外冷凝器传热系统3部分组成,换热面积釜体为87.9 m2、底封头为8.8 m2、内档板为52 m2、釜顶冷却器为132 m2。釜体冷却是由釜体外壁上的半管夹套和设置在釜底的夹套封头2部分组成,多进多出半管夹套结构使传热介质没有短路现象,提高了总体传热系数。釜内设置6组内冷档板,在改变传热的同时,改变搅拌流型[2]。

3.2 出料槽、混料槽和离心槽

该生产装置采用出料槽、混料槽、离心槽各1台。工艺中采用了出料预混技术,出料槽、混料槽体积大,分别为250 m3、243 m3,通过槽底搅拌的混合作用大大减少了产品的批次差距,提高了产品质量的一致性。出料槽、混料槽顶部的气相VCM与气柜相通,聚合来的含有大量VCM气体的浆料切线进入槽后迅速泄压,浆汽分离,使浆料中VCM的残留量降低,减轻了汽提塔的负担。控制出料槽、混料槽为微正压,配有安全液封保护装置,以防止超压。3个槽为常压容器,采用现场制作安装,降低了大容器的制作成本和安装难度。容积的增大,减少了槽的数量及配套机泵、管线数量,装置投入少、占地小。因为槽的体积大,搅拌采用的是底伸式二层浆板式搅拌,转速为83 r/min,机械密封采用的是双端面,搅拌底部有机封注水,可有效防止树脂沉降和研磨物产生。3台槽的冲洗采用的是经过滤后的母液水,用泵送到3个槽上部圆环型喷淋管,主控DCS通过自控阀控制喷淋量。

3.3 压缩机

压缩机采用鹤见真空工程(上海)有限公司EC364液环式压缩机组成套装置,在吸气压力为常压,排气压力为0.7 MPa时,单台处理气量为950 m3/h(工作状态下),2开1备。采用外冲洗式双端面密封,结构紧凑,无泄漏。供水系统闭路循环,分离器液位、吸排气压力、排气温度、循环气量、工作液流量引入DCS自动控制,在DCS实现显示、报警、连锁,装置运行稳定、故障率低。

3.4 离心机

采用1台巴工业TRH084离心机和1台国产博瑞康LW1100B离心机,单台能力为15 t/h(干基),离心机实现了连续运行、连续进出料,操作简便、单机生产能力大。离心后滤饼含水率为20%~25%,母液中含固量100 mg/kg左右,澄清度高。在DCS提供连锁、指示及控制信号。

3.5 机泵类

为了安全可靠,聚合装置原料泵采用的是合资或进口泵。单体泵采用的是大连深蓝泵业的离心泵;分散剂、引发剂的加入采用的是格兰富的高扬程立式多级离心泵,该泵的特点是体积小、安装方便、不用机封水、无噪音、无振动、扬程高;消泡剂、pH调节剂、涂釜剂、终止剂的计量加入采用米顿罗的隔膜式计量泵,计量精度为(±0.1)%。该泵的特点是安装操作方便、扬程高、流量可调,能满足辅助助剂加入计量要求,减少了流量计的安装。这3类泵耐用性高,干燥单元物料的输送采用旋转加料器,保证了加料的稳定,防止串风,能很好地保持干燥床及管线压力稳定。

3.6 流量计

为确保进料精度,保证产品质量的重现性与装置运行的安全性,单体、软水入料计量采用进口质量流量计;分散剂入料采用容积式流量计;而其他要求不高的循环水、冷冻水总管等计量采用电磁流量计;蒸汽、回收VCM、釜冷却水等均采用涡街流量计;少数采用孔板流量计,均良好地满足生产需要。

4 安全保证措施

(1)聚合釜出现超温、超压时,设置有泄放自动排气阀、除遥控手动放空阀外,为了增加安全性,110 m3采用双安全阀实现自动排空。

(2)先进的控制系统可实现聚合过程满釜、超温、超压、过热、循环水故障以及粗料的早期判断、报警、预测和处理。

(3)110 m3聚合釜在遇到紧急事故时加入的终止剂有2种:a.遇到生产中温度、压力升高,难以正常温控时,可以向釜内加入适量的正常终止剂,消耗一定的自由基,使反应强度下降,控制温度以使生产能顺利进行;b.每台聚合釜配有紧急事故终止剂罐,当出现停电之类事故时,自控开关阀打开,氮气贮槽1.8 kg氮气将终止剂压入反应釜中,紧急终止聚合反应。

(4)厂房四周设置可燃气体报警仪,一旦泄漏,可第一时间报警。

(5)每台釜各有1台备用气动马达与底部搅拌轴相连,做为备用动力装置。当电力驱动出现故障时,气动马达立即启动,保证终止剂打入并充分搅拌终止反应,DCS设备设有不间断电源,保证控制系统畅通。

5 环保

5.1 废水处理

本装置产生的废水进行有效处理和回收再利用。

(1)干燥单元蒸汽冷凝水及蒸气管线冷凝水采用背压式疏水阀,收集到热水槽,用作干燥床二室加热水、空气预热器加热水、聚合升温热水槽补充水及冬季取暖用水等。

(2)离心母液采用以色列亚美特水处理公司AF-806XLP全自动水动网式过滤器回收夹带的树脂后,含固量降为40×10-6,用作聚合釜、汽提塔、出料槽、离心槽、混料槽冲洗水及管线冲洗水、干燥旋风分离器伴热用水等,使母液水最大限度回用。

(3)通过回收管线机泵将冷却水回收到循环水系统重复利用,基本杜绝废水排放。

5.2 粉尘处理

干燥单元尾气料通过引风机送到尾气洗涤塔,通过冲洗水和消沫器除尘后可达标排放。干燥后的树脂通过罗茨风机稀相输送到料仓,送料风经旋风分离器和袋式除尘器回收尾气料后达标排放。

5.3 噪音处理

干燥单元引风口是经过21 m高的引风塔引入,取风口高,有效地降低了燥音,保证了引风源的清洁。放空是通过12 m尾气洗涤塔排放,降低了噪音污染。

6 安装运行中出现的问题及解决措施

(1)在聚合反应降到0.5 MPa后,单体回收直接排到气柜,没有经过自压回收,增加了能源消耗和气柜的投入。可考虑改进VCM回收压缩单元直接全部进气柜后,再压缩冷凝的过程,充分利用回收气体的压能,回收气体压力高时直接冷凝,压力稍低时增压冷凝,取消气柜,节约设备投资和电耗。

(2)聚合釜的喷淋采用釜顶4个小喷头和釜顶冷凝器所带的可伸到釜内的大喷头进行喷淋,喷淋面积小、效果较差,进行涂釜操作时易堵塞大喷头喷淋管。采用釜顶喷淋阀能改善釜的喷淋效果。

(3)在电源供应中断的情况下,聚合釜搅拌备用气动马达在应急气源储罐提供的2.0 MPa氮气减压至0.6 MPa氮气驱动下,通过离合器与聚合釜搅拌器啮合,继续保持搅拌器的连续运转,保证紧急终止剂均匀分布在聚合釜中,终止反应,使聚合釜不出现超压现象。为此,需经常检查气路及气动阀,否则离合器不能很好地啮合,容易损坏。有条件时可考虑增加保安电源。

(4)本装置机封冷却用高压水是通过管线增压泵,压力容易波动,易损坏双端面机封。聚合物料泵机封水的上水采用的是无离子水,回水通过回收管到循环水系统,造成无离子水消耗量增加。通过改造,增加1个水槽、冷却器及循环泵,组成机封水自循环系统,可降低纯水的使用量,保证机封水压力稳定。

(5)国产离心机与进口离心机固相与液相下料口正好反相,增加了配管难度,机器性能、参数、自控和连锁的差异也不利于操作。选择同型号的离心机有利于安装、维护和操作。

(6)因为安装位置限制,干燥风送系统的管道弯道多,加料口直管段不够长,造成输送阻力增加,罗茨风机电流过保护频繁跳闸。为此,在原设计基础上并联了1台小功率罗茨风机,产量大时,2台同时启动,解决了送风量不足的问题。

该公司20万t/a PVC生产线一次开车成功,通过近1年的运行,整套装置运行平稳,产品优级品率达90%以上。

Operation summary of 110 m3vinyl chloride polymerizer

XIAO Jing

(Henan Shenma Chlor-Alkali Chemical Co.,Ltd.,Pingdingshan 467001,China)

The process characteristics,device arrange,security,environmental measures and operational state of 110 m3vinyl chloride polymerizer was introduced.

PVC;110 m3polymerizer;process characteristics;operation

TQ325.3

B

1009-1785(2011)01-0015-04

2010-10-12