氯化苯生产中氯化尾气爆鸣事故的原因和预防措施

2011-09-22宋胜利王丽萍

宋胜利,王丽萍

(1.济宁中银电化有限公司,山东济宁272121;2.山东鲁抗医药集团有限公司,山东济宁272121)

氯化苯生产中氯化尾气爆鸣事故的原因和预防措施

宋胜利1,王丽萍2

(1.济宁中银电化有限公司,山东济宁272121;2.山东鲁抗医药集团有限公司,山东济宁272121)

分析了氯化苯生产过程中爆鸣事故产生的原因,提出了预防措施。

氯气;氢气;氯化苯;爆鸣事故;预防措施

多数氯化苯生产企业在氯化苯生产过程中都发生过尾气爆鸣事故,造成石墨冷凝器等设备的损毁及氯气、氯化氢等泄漏事故。本文通过对氯化苯生产中尾气的成分进行分析,找出造成尾气爆炸的原因并提出预防措施。

1 氯化苯生产中尾气处理流程简介

氯气和原料苯在氯化塔内反应,未反应的氯气和苯蒸气等混合物由氯化塔顶部进入尾气处理系统,经一段和二段石墨冷凝器冷却回收后,混合气中大部分苯重新回到氯化生产系统,未被冷凝的气体通过喷淋吸收系统除去其中夹带的少量苯蒸气后进入绝热吸收塔,在绝热吸收塔内混合气中的HCl又被吸收掉,剩余尾气再经碱吸收后排入大气。氯化苯生产中尾气处理流程见图1。

图1 氯化苯生产中尾气处理流程图

2 尾气的成分分析

2.1 使用原氯生产氯苯时氯化尾气的组成

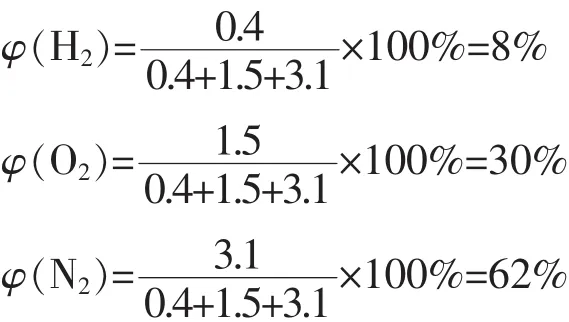

该原料气组成[1]为:

Cl295%、H20.4%、O21.5%、N23.1%。

假定氯气全部反应,生成的氯化氢气体全部被水吸收,排放尾气中含苯量和因苯中含水产生的氢气量忽略不计,则尾气的组成如下。

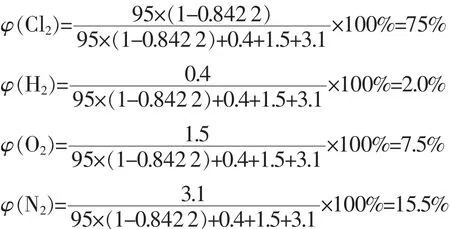

2.2 使用氯气液化岗位尾气生产氯苯时氯化尾气的组成

原氯的液化效率为84.22%,则与苯反应的原料氯气即氯气液化岗位的尾气组成如下。

假定此尾气与苯完全反应生成的氯化氢全部被水吸收,排收尾气中含苯量和因苯中含水产生的氢气量忽略不计,则排放尾气的组成如下。

根据上述计算可知,不管是用原氯还是用液氯尾气生产氯化苯,排放尾气的最后组成都一样,H2、O2、N2,氢气和空气的混合气。由氯气、氢气、空气混合气的爆炸极限图可知,此混合气的组成在爆炸范围内。

3 引起氯化尾气爆炸的主要原因

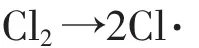

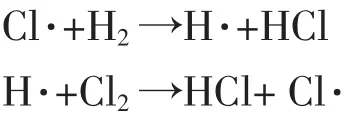

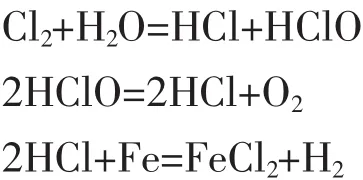

(1)游离基链锁反应。氯气尾气中的氯气分子的的键能为224 kJ/mol,比氢分子(435 kJ/mol)、氧分子(497 kJ/mol)的键能均低,在获得能量后最易发生共价键断裂形成游离基即生成游离基与系统中H2发生链锁反应。

链锁反应在极短的时间内放出极大的能量而产生了爆炸,也使氧和氢产生爆鸣。

(2)静电效应。达到爆炸极限的气体不一定爆炸,引发爆炸的外界条件有光照、压力、温度、撞击、辐射、静电效应等。因氯苯生产中有盐酸的存在,厂家为了解决腐蚀问题和改善生产环境,将钢管道改成钢衬四氟或钢衬玻璃等衬里管道,这些管道都是高电阻材质,高速气流经过绝缘体时,由于摩擦极易产生静电火花,静电火花可使氯气生成游离基Cl与H2开始链锁反应,继而发生爆炸。

(3)氯、氢、氧在设备中的富集。氯化尾气中的苯不断被吸收,在绝热吸收塔吸收HCl后,尾气中的氢气、氧气及氯气比例相对升高。受外界条件的影响,容易发生爆鸣。

4 易发生氯化尾气爆炸的情况

(1)氯化刚开车时,氯气的通入速度不好控制,往往会造成尾气中氯气含量很高,而氯气在绝热吸收塔中又与水反应生成O2,很容易在绝热塔后造成爆鸣。在开车过程,特别是在低温区(50℃以下)物料停留,时间过长,体系的温度较低,生成的HCl气体在氯化液中的溶解度较大,而苯也未达到沸腾,尾气中苯和HCl的体积分数较少,H2、O2相对富集,极易造成爆鸣。

(2)由干苯中含水过高或氯化一段、二段冷凝器漏水,造成氯化塔内含水偏高,在较高温度下与氯气反应,造成氧、氢含量迅速升高,产生爆鸣。

(3)做为触媒的铁环,使用到后期时,总量减少很多,造成反应不完全,尾气过氯严重,同样容易发生爆鸣,破碎的铁环容易堵塞进口管道,造成局部超温,而且在测温点以下,仪表反映不出来,这同时造成黑料事故。

5 预防措施

5.1 从工艺技术和操作方面避免爆炸性气体混合物产生

(1)因开车过程的尾气中氢、氧、氯含量极易偏高,是事故多发的过程,因此在氯化开车过程中通氮气保护,可以有效地置换系统中的氧气,也会有效地降低尾气中H2、Cl2的气相分压,从而大大减少发生爆鸣事故的可能性。

(2)加铁环时使氯化塔内带水,是引起爆鸣的原因之一,故需保证开车时塔内含水量较低。使用冲水法添加触媒时,应保证水、苯的置换时间。

(3)开车时,要精心操作,严禁过氯。升温不能过急,每分钟升温不宜超过2℃,而升温应在通氯3~5min后发生(通氯立即升温说明氯与水反应强烈)。

(4)在氯化开车升温过程中不宜在低温区(≤50℃)长时间徘徊。在低温区,氯气和苯反应不充分,有过量未反应的氯气进入后续系统使尾气中H2、Cl2、O2含量增加,极易造成事故。在开车过程中若20 min仍未穿过低温区,氯化塔就要停止通氯气,重新开车。

5.2 做好生产管理工作,降低爆炸性气体形成的可能性

(1)严格干苯的分析控制干苯含水量,避免含水超标的苯进入氯化塔。加强对干燥器的检查,确保盐层高度。

(2)加强设备的定期检查与维护,防止设备内漏。

(3)加强巡回检查,特别注意观察回收酸苯分层情况,避免水随酸苯进入氯化塔。

(4)注意观察尾气过氯情况,发现尾气过氯严重时,要及时调整负荷或更换触媒。

(5)及时回收水气分离器等处的苯,避免苯在系统中大量富集。

(6)注意观察绝热吸收塔的下料情况,避免下酸不畅,在设备、管道内,局部爆炸性气体富集。

5.3 做好爆炸性混合气体引发源的控制

(1)做好防静电措施。在尾气管道、设备中做好管道的静电跨接和设备的静电接地,消除静电在设备、管道内的富集;适度增大尾气管径,降低尾气的流速,减少静电的产生。

(2)在尾气系统的气相部分禁止安装视镜,避免因光照引起的爆鸣。

[1]刘根夫.氯化苯生产中氯化尾气的组成和爆炸的主要原因及预防.氯碱工业,1998,(7):36-37.

Reasons and preventing measures on detonating accident of chlorination tail gas in the production of chloro-benzene

SONG Sheng-li1,WANG Li-ping2

(1.Jining Zhongyin Electrochemical CO.,Ltd.,Jining 272121,China;2.Lukang Pharmaceutical Group CO.,Ltd.,Jining 272121,China)

The reasons of detonating accident in chlorobenzene production were analysed,and the preventing measures were put forward.

chlorine gas;hydrogen gas;chlorobenzene;detonating accident;prevention

TQ242.1

B

1009-1785(2011)03-0044-02

2010-08-07