屏老炼立体仓库的动态库位分配优化

2011-09-19张建奇罗亚林赵建军

张建奇 罗亚林 岳 勇 赵建军

(西安航天自动化股份有限公司1,陕西 西安 710065;西安科技大学计算机科学与技术学院2,陕西 西安 710054;西安市市政管理委员会3,陕西 西安 710018)

0 引言

随着人们对物流系统的运行效率和能耗要求的不断提高,传统的立体仓库(automated storage and retrieval system,AS/RS)作业调度策略已不能满足实际生产的需求[1],且目前所采用的方法,如模拟退火算法、神经网络、遗传算法[2]、Petri网等也都有各自的不足之处。

屏老炼立体仓库是由立体货架、有轨巷道堆垛机、出入库屏托盘输送机系统、老炼加工系统、通信系统、自动控制系统、计算机监控系统、计算机管理系统以及电线电缆桥架配电柜、托盘、调节平台、钢结构平台等辅助设备组成的复杂的自动化系统[3]。屏老炼的作业周期主要由出入库操作时间、取货放货的操作时间和堆垛机行驶时间三部分组成,其中堆垛机的行驶时间是屏老炼作业周期的重要决定因素之一,它与行驶距离存在一一对应的单调关系,也与能耗息息相关,所以堆垛机的行驶距离是屏老炼立体仓库的重要指标之一。屏老炼立体仓库系统对屏老炼时间和出入库效率有严格要求。因此,在一次作业周期中,最大程度减小行驶距离成为动态库位分配优化的重点。

本文主要讨论在保证屏老炼立体仓库正常运行且库位不断变化的情况下,基于专家系统的库位分配和优化问题[4]。

1 屏老炼系统知识库

专家系统以知识库与推理机相互分离而别具特色。其中,知识库包含所有用“如果:〈前提〉,所以:〈结果〉”形式表达的知识规则;推理机的任务是运用控制策略找到可以应用的规则。屏老炼专家系统的知识库应从库位分配和出入库作业调度两方面考虑。

1.1 库位分配和作业调度

合理的库位分配和出入库作业调度策略是提高屏老炼立体仓库效率的重要措施之一。因此,屏老炼库位分配和出入库作业调度应遵循以下原则。

①就近入库。

②减小堆垛机的行驶距离,加快响应时间,节省能耗。

③出入库交替操作优先进行。执行入库操作结束后,即开始出库操作。

④入库缺货时,执行连续出库操作,否则堆垛机停止。

⑤出库线路故障时,执行连续入库操作,否则堆垛机停止。

⑥作业调度时,按优先级服务,首先响应优先级最高的作业任务。

⑦出现故障的库位,不执行入出库操作。

⑧一次入库操作后,空闲的库位认为其老炼加工完成。

1.2 屏老炼系统的知识表示

为了能使计算机运用专家的领域知识,需要采用一定的方式表示知识。目前,常用的知识表示方式有产生式规则、语义网络、框架、状态空间、逻辑模式、脚本、过程和面向对象等。本文采用了当前广泛使用的基于规则的产生式系统,并根据库位分配和出入库作业调度原则,制定了相应的规则。屏老炼系统的主要规则介绍如下。

R1:if堆垛机在原点处于空闲态and有入库请求then转到去送货态;

R2:if堆垛机在原点处于空闲态and有出库请求then转到去取货态;

R3:if堆垛机处于去送货态and接收到到达目标信号then转到等待入库机械操作态;

R4:if堆垛机处于等待入库机械操作态and有出库请求then转到再定位态;

R5:if堆垛机处于等待入库机械操作态and有入出库请求then转到送货回态;

R6:if堆垛机处于等待入库机械操作态and无入出库请求then转到停止态;

R7:if堆垛机处于再定位态and接收到到达目标信then转到等待出库机械操作态;

R8:if堆垛机处于等待出库机械操作态and有取出货物信号then转到取货回态;

R9:if堆垛机处于取货回态and有出库端空信号then转到在原点处于空闲态;

R10:if堆垛机处于送货回态and有到达原点信号then转到在原点处于空闲态;

R11:if堆垛机处于停止态and有入库请求then转到送货回态;

R12:if堆垛机处于停止态and有出库请求then转到再定位态;

R13:if堆垛机处于去取货态and有到达目标信号then转到等待出库机械操作态;

R14:if有紧急出库任务then优先执行出库任务。

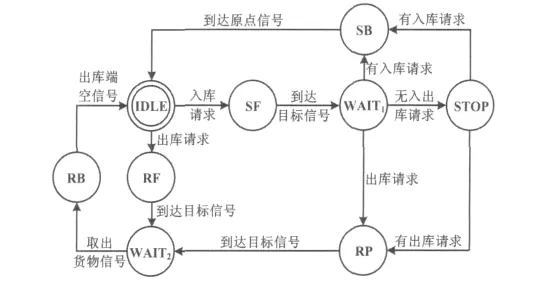

根据以上规则,得到屏老炼立体仓库知识表示的状态图。立体仓库知识表示状态如图1所示。

图1 立体仓库知识表示状态图Fig.1 State diagram of AS/RS

图1中:IDLE为空闲状态;SF为去送货状态;SB为送货回状态;RF为去取货状态;RB为取货回状态;RP为再定位状态;WAIT1为等待状态1;WAIT2为等待状态2;STOP为停止状态。

2 屏老炼系统的推理机

推理机是专家系统中实现基于知识推理的部件,是基于知识的推理在计算机中的实现,它是知识系统中不可缺少的重要组成部分。推理方法主要有正向推理、反向推理和正反向混合推理三种方法。本文采用较为常用的正向推理策略,完成以下操作。

①寻找出前提可以同数据库中的事实或断言相匹配的规则,并运用冲突的消除策略,从这些都可满足的规则中挑选出一个加以执行,从而改变原来数据库的内容。

②这样反复地进行寻找,直到数据库的事实与目标一致即找到解答。

③如果没有规则可以与之匹配,则停止。

3 库位优化问题数学模型

某公司生产流水线上的屏老炼立体仓库是双排单巷道结构,每排12层32列,巷道全长36 m。由于立体仓库内只存在单一物品且质量相当,不存在不同货物分类存放的问题,也不存在较轻的物品放在货架高处的问题[5],所以可以将屏老炼立体仓库的双排货架统一看待,组成24层32列的货架结构[6]。同时,将第i列第j层的库位记为(i,j),其中 i=1、2、…、32,j=1、2、…、24。

3.1 约束条件

约束条件是指上述库位优化问题的数学模型所存在的一些制约性客观条件。本文主要考虑以下几个方面的约束条件。

①屏老炼立体仓库库位冗余度γ。按照要求,老炼加工时间为5 h,每25 s必须出库一件老炼屏,可得

由式(1)可以看出该立体仓库的冗余度很小。

②堆垛机的行驶速度和时间要求[7]。堆垛机行驶最大加速度为0.498 m/s2,最大行驶速度为2.85 m/s,最长行驶距离为36.5 m。因此,可得出堆垛机行驶的时间tm(i,j)和位移f(s)的单调函数关系为:

③在多个作业周期内,优先采取先入后出的策略,即入库机械操作结束就开始下一次出库定位操作[8]。

④ 对于存货操作的库位选择,遵循就近原则[9]。对于 p(i1,j1)和 p(i2,j2)两个库位,如存在 j1< j2,则选择p(i1,j1)作为入库目标。

⑤ 在入库时,要保证库位为空,即满足p(i,j)=EMPTY。

⑥ 在出库时,要保证屏老炼完成,即满足p(i,j)=OK。

3.2 货位分配优化策略

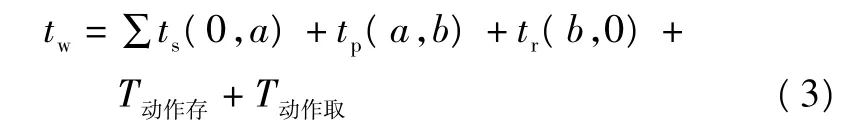

老炼堆栈库位分配与作业调度优化的优化目标是必须保证平均25 s执行一次屏出库和一次屏入库操作。存货操作或取货操作时,从起始位置i到达目标位置j的时间用ts(i,j)表示,存货操作结束后从当前位置i到取货操作位置j开始的再定位时间用tp(i,j)表示。取货操作结束或存货操作时,从目标位置i回到起始位置j的时间用tr(i,j)表示,机械操作的存放动作时间总和T动作存=14.4 s,取出动作时间总和 T动作取=14.4 s。那么,一次先入后出的时间tw可表示为:

式中:a为所存放货物的目标位置;b为所取货物的目标位置。

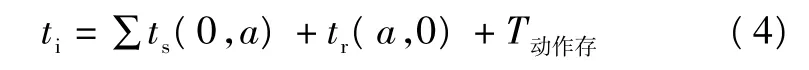

一次单入库存货操作的时间ti可表示为:

一次单出库取货操作的时间to可表示为:

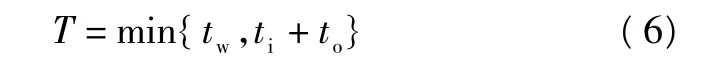

堆垛机正常运行工作周期T满足:

其中,T必须满足优化目标,即小于25 s。

由于机械操作入出库时间都是固定值,堆垛机正常运行工作周期T仅与出入库所花费的时间直接相关。出入库所花费的时间与出入库的路径选择相关,对出入库的路径选择进行优化,即可实现对堆垛机正常运行工作周期T的优化[10]。屏老炼立体仓库库位冗余度γ为:

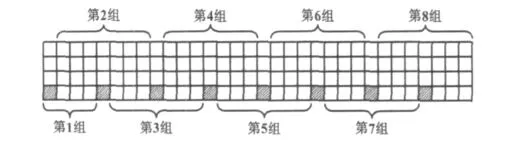

采用中心动态分组的策略,可实现对出入库的路径选择进行优化[11]。中心动态分组策略如图2所示。

图2 中心动态分组策略Fig.2 Central dynamic grouping strategy

中心动态分组是指以当前空库位为中心,并且以上一个空库位和下一个空库位为边界进行分组。其所采用的策略如下。

①以空位为中心进行分组,空位占据的列数决定分组个数;

②初始边界和空位2确定第1组;

③ 空位n-1和n+1确定第n-1组;

④空位n-1和末边界确定第n组;

⑤第一组和最后一组的边界之一分别是最左0和最右33;

⑥各组之间出现交叉。

当车体处于起始位时,进行预检测,并确定操作类型:基本操作、单入库操作、单出库操作。预检测遵循原则略。

4 结束语

本文提出的基于专家系统的屏老炼立体仓库动态分配策略,较好地解决了屏老练立体仓库运行效率不高的问题;设计了专家系统的总体方案,构建了知识库和推理机。同时,针对随机存储策略的不足,本文提出了中心动态分组优化策略,在满足各种约束条件的同时,也有效地提高了堆垛机正常运行的性能。基于专家系统的屏老炼立体仓库动态分配策略在实际的屏老练立体仓库系统中取得了良好的应用效果。

[1]曾明如,游文堂,钱信,等.基于专家系统的货位管理与作业调度优化[J].南昌大学学报:工科版,2009(4):385 -388.

[2]马永杰,蒋兆远,杨志民.基于遗传算法的自动化仓库的动态货位分配[J].西南交通大学学报:自然科学版,2008(3):415-421.

[3]鲁晓春.仓储自动化[M].北京:清华大学出版社,2002.

[4]贾煜亮,缪立新.自动化立体仓库中货位实时分配优化问题研究[J].北京交通大学学报:社会科学版,2007(4):18 -24.

[5]柳赛男,柯映林,李江雄,等.基于调度策略的自动化仓库系统优化问题研究[J].计算机集成制造系统,2006,12(9):1438 -1443.

[6]师向丽.面向自动化立体仓库的仓储管理系统的研究[D].太原:华北工学院,2004.

[7]李俊.国际仓储物流企业运作规划的优化研究[D].长沙:湖南大学,2007.

[8]银光球,盛冬发.库位优化模型在自动化立体仓库中的应用[J].中国工程机械学报,2009(1):118 -121.

[9]邹晖华,胡吉全,杨艳芳.自动化立体仓库货位分配策略优化研究[J].湖北工业大学学报:自然科学版,2008(3):43 -45.

[10]马婷,郭彦峰.基于最小时间算法的货位优化研究[J].包装工程,2008(2):85 -87.

[11]师向丽,白尚旺,谭瑛.自动化立体仓库均匀出库算法[J].太原重型机械学院学报,2004(2):90 -93.