舰载直升机机载电子产品可靠性设计验证方法

2011-09-18张令波曾晨晖

张令波 曾晨晖

(1.海军装备部飞机办,北京 100071;2.中航工业综合技术研究所,北京 100028)

1 概述

舰载直升机需要在长期远离基地、复杂海洋环境下,具备较高的战备完好性和任务成功率,关键之一是要具备高可靠性的机载电子设备。因此在研制中必须高度重视机载电子设备可靠性工作,提升可靠性设计与验证的水平,需要在现有可靠性工作方法的基础上,引入新的思路、新的方法。

本文针对机载电子设备高可靠性设计提出了“做实传统方法、引入先进技术”的理念和方法;针对高可靠性验证提出了“以可靠性综合评价为主线,加强传统可靠性试验工作,引入先进可靠性试验技术”的理念和方法。

2 舰载直升机机载电子产品可靠性设计指导思想

目前国内外的可靠性技术主要分为两大类,即基于概率统计的传统可靠性技术和基于故障物理的现代可靠性技术。传统可靠性技术主要依靠逻辑分析和失效率统计,要提高产品的可靠性水平,只能通过改变外部环境和无限提高元器件、零部件可靠性水平,工程上难以实现。而基于故障物理的可靠性技术则是通过对产生失效的根本原因做分析,针对性的利用结构优化、布局优化、器件更换等手段,达到现有条件下的最佳设计。

针对舰载直升机机载电子产品可靠性要求高的特点,结合两种可靠性技术特长,提出“做实传统方法、引入先进技术”的理念,指导思想如下:

将传统可靠性工作项目做细做实,重点落实适用于电子产品的关键性传统工作项目,确保其实施效果;

针对可靠性薄弱和功能关键设备,采用基于故障物理的可靠性仿真试验等新技术,更准确的找出产品的薄弱环节,并采取针对性的纠正措施增强产品的可靠性。

3 舰载直升机机载电子产品可靠性设计方法

3.1 传统可靠性设计工作方法

从“满足型号需求,解决工程问题”的根本目的出发,根据机载电子产品的实际特点,对GJB 450A–2004进行剪裁,选择并应用手段成熟、目标明确的可靠性设计方法。常用的传统可行设计方法主要包括:可靠性建模、可靠性分配、可靠性预计、故障模式影响及危害性分析(FMECA)、可靠性设计准则的制定和实施、故障树分析(FTA)、潜在分析(SCA)、电路容差分析以及元器件选择与控制等。

3.2 基于故障物理的可靠性设计方法

基于故障物理的可靠性方法是一种“事前分析”方法,即通过对产品失效模式、位置、机理及发生过程的研究,确定失效的根源,提出预防措施;通过健壮设计预防产品失效,生产出具有较高“内建可靠性”的产品,实现“可靠性是设计出来的”的目标。

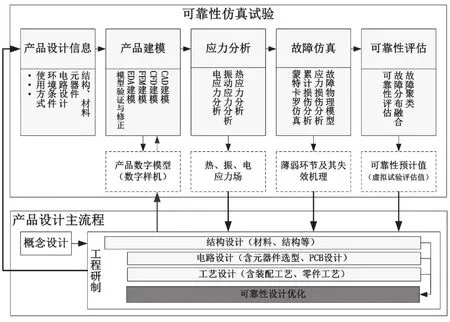

故障物理方法应用于工程实践最有效的途径是与仿真技术相结合,形成基于故障物理的“可靠性仿真试验方法”。即基于故障物理原理和计算机仿真技术,以计算机仿真软件和高性能计算机为工具,利用全数字模型对系统进行虚拟的可靠性试验,定量的预计产品的可靠性,发现薄弱环节并采取改进措施。基于故障物理的可靠性仿真试验方法能够在产品研制阶段并行分析和改进产品设计的健壮性和可靠性,实现在设计早期阶段消除故障源、提高健壮性、减少试验量、缩短开发周期,进而提高武器装备可靠性的目的。

可靠性仿真试验可以为设计主流程提供产品应力场数据、可靠性薄弱环节及可靠性预计值(或可靠性虚拟试验评估值)等,从而为可靠性设计优化(主要是消除可靠性薄弱环节、降低器件失效率等)提供输入。在产品设计过程中,通过“建模仿真——设计优化——模型改进”的迭代,实现高可靠性的产品设计,其基本流程如图1所示。

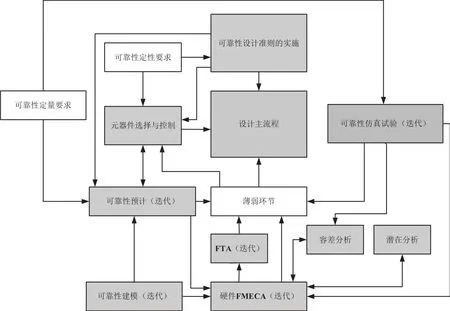

3.3 有机结合传统方法与基于故障物理方法提高产品可靠性

工程上要提高电子产品的可靠性主要有3条途径:选择更高质量等级的元器件;改善产品所处平台的环境条件;以可靠性为中心的设计优化。限于目前的元器件采购渠道,以及相对严酷的舰载直升机平台环境条件,难以通过前两种途径大幅提高产品可靠性。而引入可靠性仿真试验方法,通过确定产品的主要故障模式和机理,可以有针对性地消除或者延迟故障的发生,从而实现产品的高可靠性要求。

在舰载直升机机载电子产品可靠性设计方法中应有机结合传统方法与故障物理方法,如图2所示。

4 舰载直升机机载电子产品可靠性验证指导思想

针对舰载直升机机载电子产品可靠性指标要求高的特点,应在产品的可靠性验证中贯彻“以可靠性综合评价为主线,加强传统可靠性试验工作,引入先进可靠性试验技术”的理念,综合利用各类试验数据对机载电子产品的可靠性进行验证和评价,实现对产品研制过程中的可靠性水平的控制,确保可靠性指标高的机载产品能够得到准确的可靠性验证和评价。机载电子产品可靠性验证的工作思路如下。

图1 可靠性仿真试验基本流程图

图2 有机结合传统方法与故障物理方法

在初样和正样阶段开展关键设备的可靠性仿真试验;

在正样阶段开展关键设备的可靠性强化试验、可靠性加速试验、首飞前的可靠性增长摸底试验和科研试飞;

在定型阶段开展系统模拟试验,收集定型试飞和小批试用数据;

在产品研制全过程开展可靠性综合评价。

5 舰载直升机机载电子产品可靠性验证工作方法

5.1 加强传统的可靠性试验工作

传统的可靠性试验工作主要包括:环境应力筛选、首飞前可靠性摸底试验和系统可靠性鉴定试验。

5.1.1 环境应力筛选

环境应力筛选在GJB 1032–1990中的定义为:在电子产品上施加随即振动和温度循环应力,以鉴别和剔除产品工艺和元件引起的早期故障的一种工艺或方法,使产品的可靠性接近于设计的固有可靠性水平。

5.1.2 首飞前可靠性摸底试验

首飞前可靠性摸底试验采用综合环境条件,模拟产品实际使用条件,要求在给定的时间内不允许发生影响飞行安全和任务成功的故障,主要用于确保舰载直升机的首飞安全和任务成功。

5.1.3 系统可靠性鉴定试验

根据GJB 899–1990开展系统可靠性鉴定试验。系统级试验能够大幅缩短试验时间,并对系统内各设备间接口的可靠性和兼容性进行验证。

5.2 引入先进的可靠性试验技术

在研制中引入强化试验技术和基于故障物理的可靠性加速试验技术,前者针对关键模块,提高模块耐受应力的强度;后者针对设备,开展快速的评估和暴露设计中未能解决的缺陷。

5.2.1 可靠性强化试验

可靠性强化试验是将产品暴露在一系列依次提高的某种应力(如温度或振动)台阶上,在每一应力台阶完成后,进行故障检测,对发生的故障采取纠正措施,直至达到产品的设计极限,主要被用来在较短的时间内发现故障并进行风险研究,以及确定产品在有效寿命期内抗随机故障的能力。

5.2.2 基于故障物理的可靠性加速试验

基于故障物理的可靠性加速试验是一种基于故障物理方法的定量可靠性加速试验。针对产品的主要故障机理确定加速模型和试验应力种类,通过加严试验应力水平快速评估产品的可靠性水平。

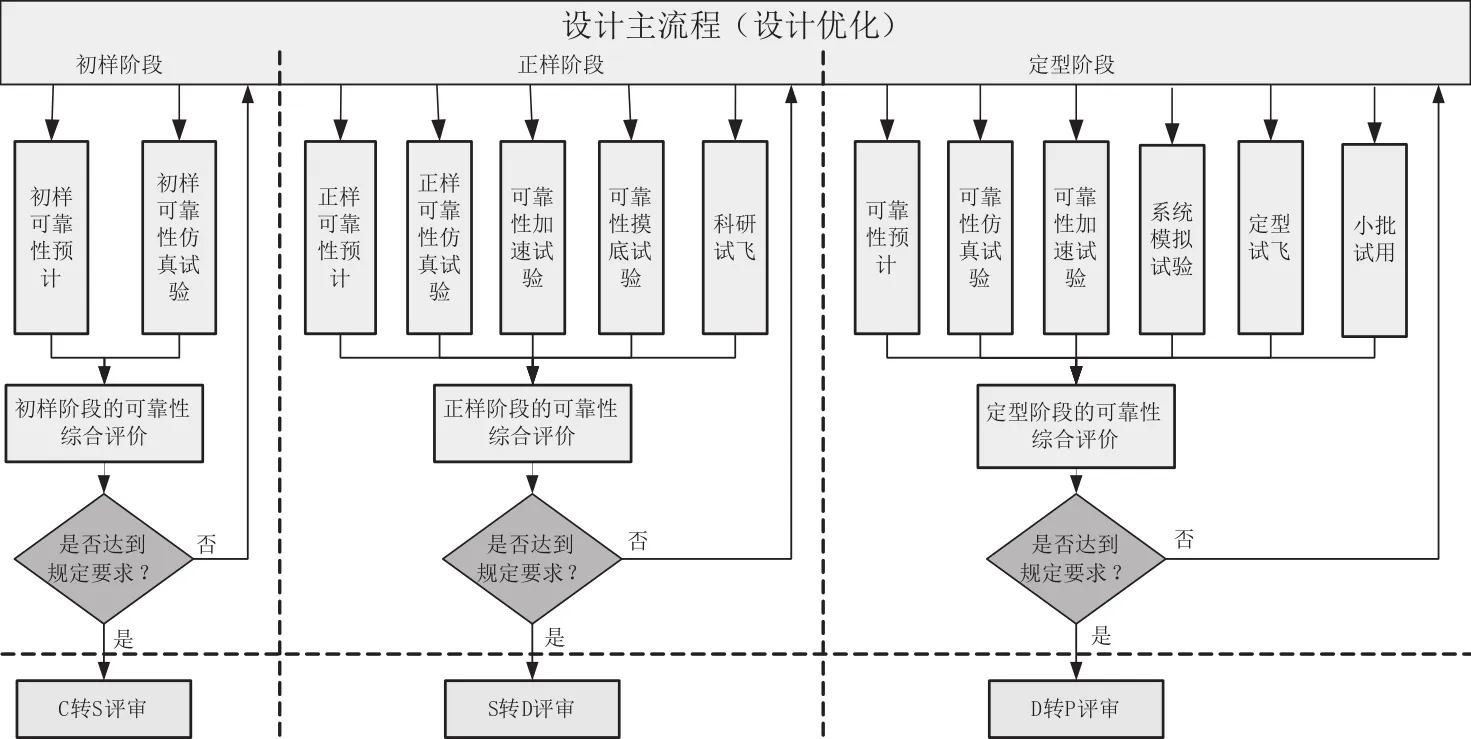

5.3 在产品研制全过程开展可靠性综合评价

可靠性综合评价技术是舰载直升机可靠性验证的主线,该技术将各种分析与试验数据结合起来对研制过程中产品可靠性状态进行动态评价,用于解决高可靠产品的可靠性验证问题;能够对研制过程各个阶段的产品可靠性进行评价,同时有效缩短定型阶段的可靠性鉴定试验时间。可靠性综合评价技术适用于产品研制的各个阶段,其主要信息源如图3所示。

图3 研制各阶段可靠性综合评价主要信息源

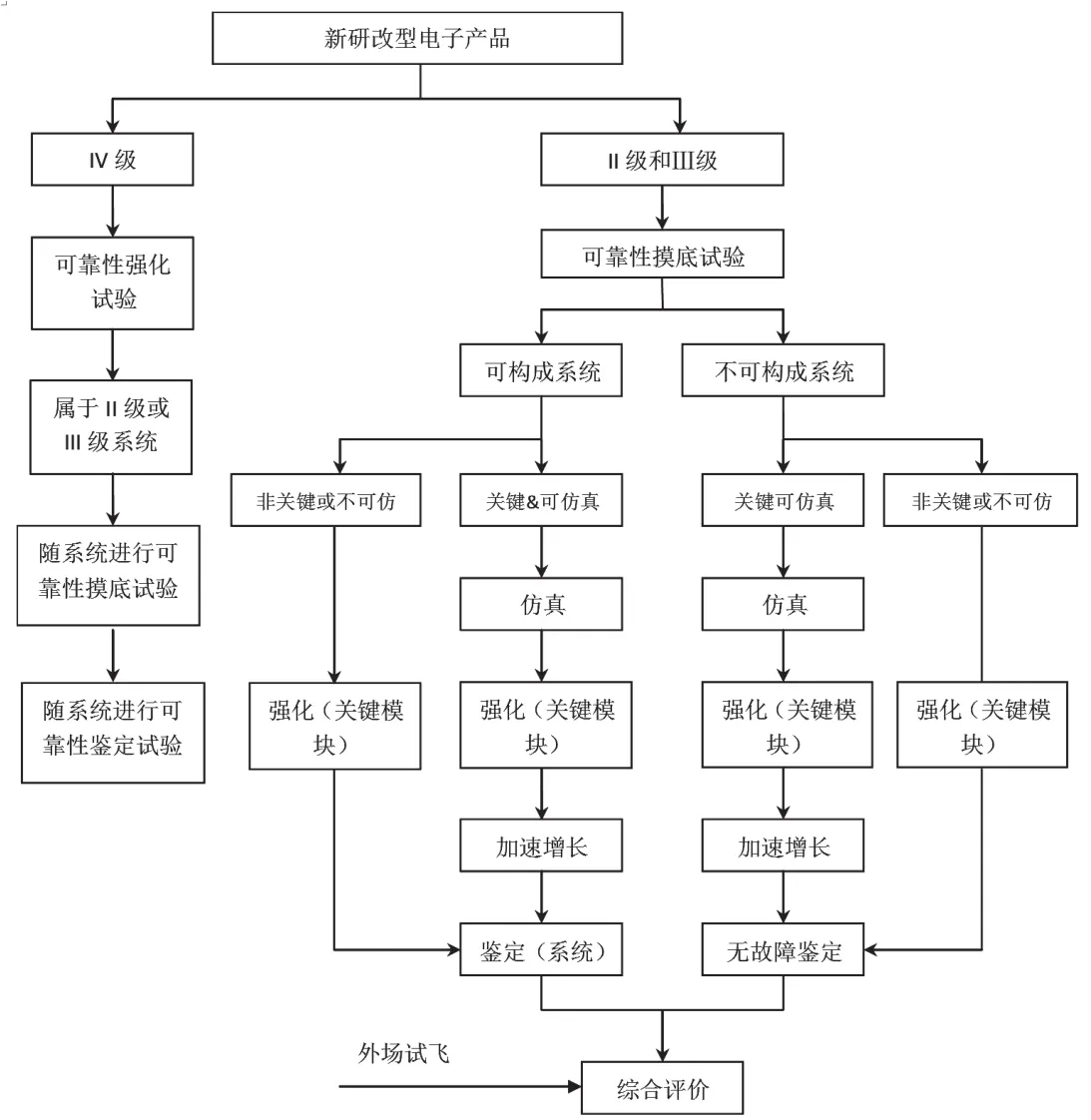

5.4 机载电子产品可靠性试验项目的确定

机载电子产品应根据自身的特点(定型级别、技术状态和产品层次)确定需要开展的可靠性试验项目,具体如图4所示。

5.4.1 机载电子产品可靠性试验项目的确定原则

所有产品均开展环境应力筛选(ESS)。

货架产品不安排可靠性试验(ESS除外)。

系统级产品只按系统开展首飞前摸底试验和系统可靠性鉴定试验。

IV级设备均开展可靠性强化试验,能构成系统的设备均随系统开展首飞前摸底试验和系统可靠性鉴定试验。

II级和III级设备开展可靠性仿真试验、加速增长试验、首飞前可靠性摸底试验、可靠性强化试验和可靠性鉴定试验。其中:

● 能构成系统的设备随系统开展首飞前摸底试验;

● 关键重要的电子产品开展可靠性仿真试验和加速增长试验;

图4 机载电子产品可靠性试验项目确定流程

● 新研产品对关键模块开展可靠性强化试验、改进产品对改进模块开展可靠性强化试验;

● 能构成系统的设备均随系统开展系统可靠性鉴定试验,不能构成系统的设备安排1 000h的定时截尾可靠性鉴定试验。

5.4.2 可靠性综合评价原则

系统级产品应按照数据融合的方法给出结论,利用系统试验数据、试飞数据和组成设备的数据对系统可靠性进行综合评价;

II级和III级设备均应按照信息融合的方法给出结论,利用研制过程中各类试验的信息对设备的可靠性进行综合评价;

II级和III级设备在每阶段应利用该阶段的各类试验数据对产品可靠性进行综合评价,评价结果作为转段依据之一。

6 结论

舰载直升机机载电子产品可靠性设计方法,对于高可靠电子产品设计具有很强的针对性,在强调落实传统可靠性方法的同时,为传统方法难以克服的问题给出了解决之道。该方法引入的基于故障物理的可靠性仿真试验方法,适应了我国武器装备数字化研制模式的转变,应用数字化设计、数字化试验已经具备的技术基础,与故障物理方法相集成,为在舰载直升机机载电子设备可靠性设计中的应用提供了条件,具备了可行性。

舰载直升机可靠性验证方法,以可靠性综合评价为主线,将研制过程中可靠性定量分析结果与试验结果,作为产品可靠性评价的信息源,一方面扩大了可靠性评价的数据基础,另一方面将评价贯穿于研制的全过程,有利于对产品研制过程中的可靠性水平进行控制,确保可靠性指标高的机载产品可靠性能够得到准确的验证和评价。而系统可靠性鉴定试验、可靠性强化试验、可靠性加速试验等技术的引入,可以为减少试验时间和成本,缩短研制周期,提供有力的保障。

[1] GJB 450A-2004 装备可靠性工作通用要求[S].

[2] George H.Ebel, “Reliability Physics in Electronic.A Historical View”[J].IEEE Transaction on Reliability, 1998,vol.47,no 3,379-389

[3] 吕明春,梁红卫,张春华,陈循.加速可靠性试验技术及其应用[J].电子产品可靠性与环境试验,2007,3(25),46-49