铁矿烧结烟气中SO2的排放规律

2011-09-17

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

排放含SO2的烟气是形成酸雨的主要原因之一,而酸雨是环境工程目前面临的众多难题之一,给人类健康及生存的环境带来了极大的影响和危害[1]。钢铁工业是能耗大户,也是污染大户,钢铁工业能耗占社会总能耗的10%以上,水耗占工业用水消耗的10%以上。我国钢铁工业至今仍是高污染工业,外排SO2废气约占全国的7.5%,排在工业的第3位[2−3]。烧结生产工艺作为钢铁工业中一个物流量巨大环节,不仅能耗占钢铁工业总能耗的10%~15%[3],而且也是一个高污染排放系数的环节,钢铁生产系统排放的 SO240%~60%来自烧结厂[4−7],因此,对于如此巨大的污染源,不得不从技术和经济角度上寻找适宜的解决办法,减少SO2的总量排放,达到清洁生产及环境保护的多重目的。目前,对烧结烟气SO2排放控制的方法有低硫原料配入法、高烟囱稀释排放及烟气脱硫法[7−8]。这3种方法中烟气脱硫法是终极的和最有效的SO2减排技术。但烧结过程烟气具有如下特点:烧结机头烟气流量大,一般成品烧结矿为 1 500~2 500 m3/t[9]或350 000~1 600 000 m3/h[10],烟气含尘高,烟气温度高(150 ℃左右),烟气中SO2和NOx浓度低(宝钢机头烟气中SO2体积分数低于0.05%,NOx体积分数低于0.002%)[5−6]。从技术角度讲,可以采用烟气脱硫技术(FGD)净化烧结烟气,但由于烧结烟气流量大及烟气中SO2浓度低这2个主要问题,导致烧结烟气净化处理的经济性较差,成为烧结脱硫技术发展的主要障碍。在目前国内经济条件下,仅除了几个小型烧结机安装了脱硫设施或进行了工业试验外,其余烧结机均采用高烟囱排放。因此,减少烧结烟气脱硫时需处理的烟气量和提高烟气中 SO2的浓度是促进烧结脱硫技术发展的两大关键。而从烧结工艺本身来研究烧结过程烟气中SO2的排放规律是寻求问题解决的突破点。

1 实验

1.1 原料性能

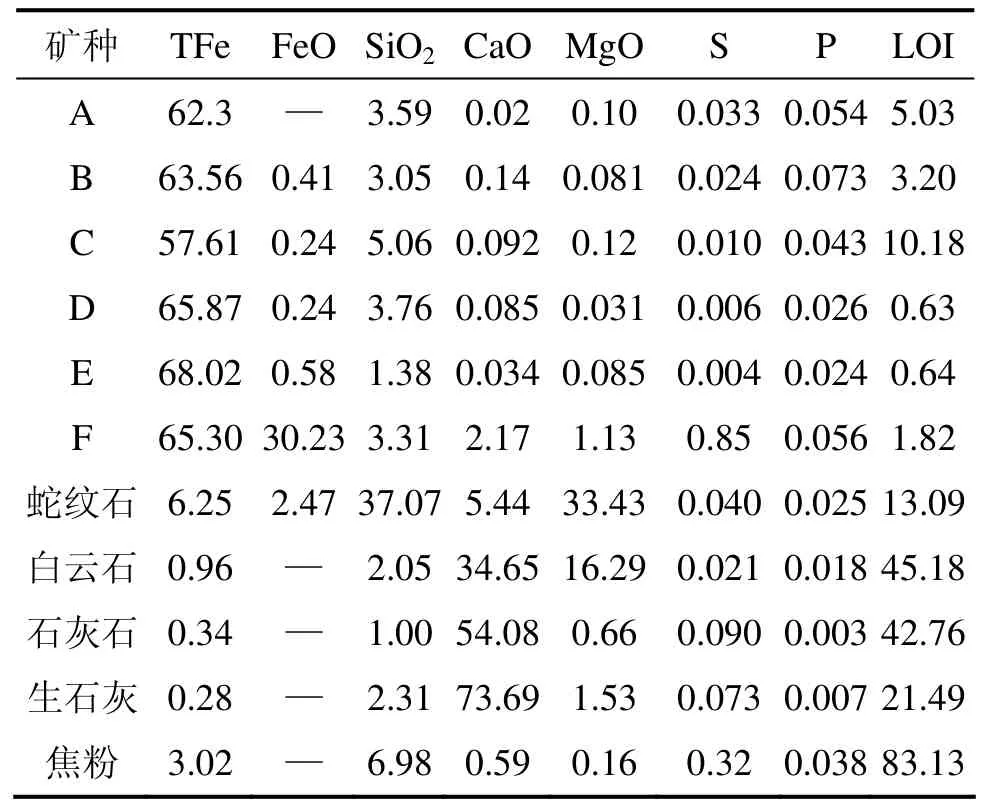

本研究所用原料化学成分见表 1,含铁原料为粉矿(A,B,C和D)以及铁精粉(E和F),除C矿铁品位较低(为57.61%),SiO2含量为5.06%外,其他都是典型的高铁低硅原料,总铁(TFe)含量在62%以上,SiO2含量小于4.0%。含铁原料中粉矿A,B,C和D以及铁精粉E的S含量均在0.05%以下,属于低硫原料;而铁精粉F中S含量为0.85%,主要以硫化物形式存在,属于高硫原料,所以,矿石中硫的释放是烧结烟气中SO2的重要来源。所用熔剂包括蛇纹石、白云石、石灰石和生石灰,其中石灰石和生石灰含硫量高于0.05%。烧结用固体燃料为焦粉,焦粉含硫量为0.32%,因此,烧结过程中焦粉中硫含量的释放是烟气中SO2的主要来源之一。

表1 原料化学成分分析(质量分数)Table 1 Chemical compositions analysis of raw material %

1.2 研究方法

根据试验要求,按烧结矿TFe含量为58.8%,SiO2含量为4.4%,MgO含量为1.5%,碱度为1.8~2.2,混合料S含量为0.05%~0.20%的目标成分进行配料,混合料水分控制在7.0%~10.0%,人工配料混匀后,再用圆筒混合机制粒3 min,然后布在小型烧结杯(直径×高度为100 mm×500 mm)上进行烧结。烧结制度为:点火温度(1 150±50) ℃,时间1.5 min,负压5 kPa;烧结负压10 kPa,冷却负压5 kPa,冷却5 min。用KM9106综合烟气分析仪对烧结点火及烧结全过程SO2气体排放及其他烟气成分的排放进行在线测定。

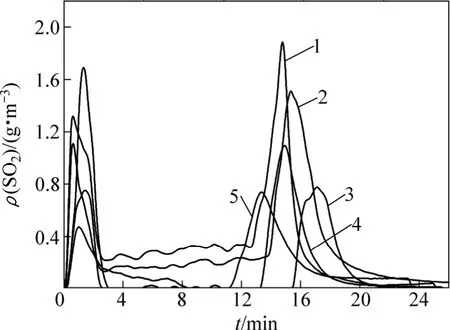

采用剖析烧结的方法[11],在不同条件下进行烧结,当点火烧结8 min后停止抽风,通氮气保护烧结料层各带,然后对烧结混合料、烧结过程样及烧结矿取样化验S含量,根据下式计算烧结过程脱硫率及烧结料层各带脱硫率:

式中:w(S)为烧结过程脱硫率,%;w0(S)为烧结原始混合料含硫量,%;w1(S)为烧结过程或烧结后试样中含硫量,%。

烧结各料层中残留的S越少,脱硫率越高,脱硫反应进行越好,进入烧结烟气中SO2更多,反之则脱硫反应进行不充分,烧结烟气中排放的SO2减少。

2 结果分析与讨论

2.1 烧结工艺参数对烧结烟气中SO2排放的影响

烧结过程脱硫基本上是一个氧化反应,是硫化物的氧化和分解及SO2进行脱附扩散的过程[12],因此,烧结过程烟气中SO2排放主要受到燃料用量、混合料水分、烧结矿碱度及混合料含硫量等烧结工艺参数的影响。

2.1.1 焦粉配比的影响

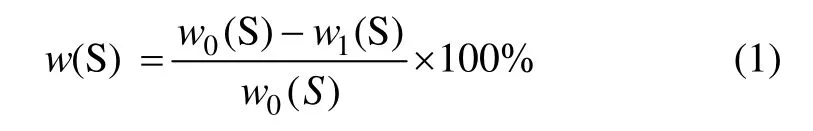

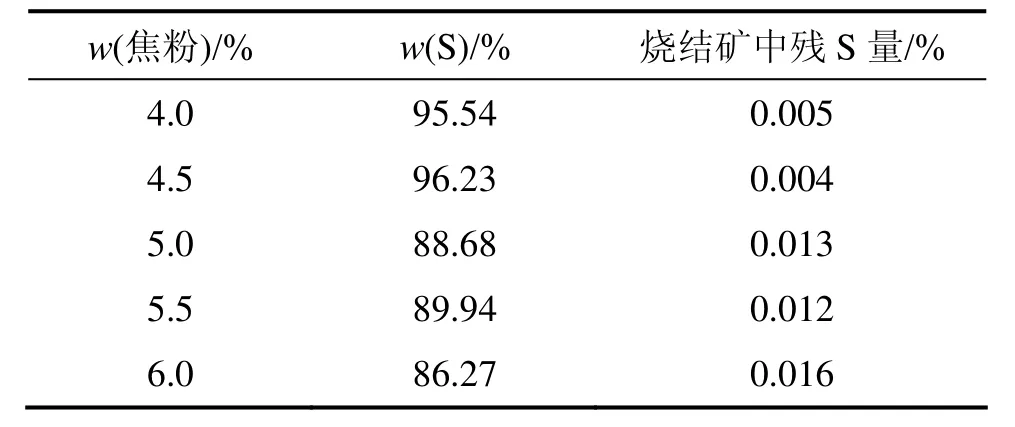

在烧结混合料硫含量0.10%,烧结水分8.5%,烧结矿碱度1.8和烧结烟气流量35 m3/h时,焦粉配比(焦粉占烧结混合料的质量分数)对烧结烟气中 SO2排放及烧结过程脱硫率的影响分别见图1和表2。

由图1可见:不同焦粉配比下,烧结烟气中SO2的排放均呈现2个峰值特征,第1个SO2浓度峰值出现在点火阶段,第2个SO2浓度峰值出现在烧结终点之前,第1个SO2峰值由点火煤气中的硫化物氧化形成,第2个SO2质量峰值则由烧结混合料中带入的硫释放形成;同时还可见:随着焦粉配比由4.0%提高到6.0%,第2个SO2质量浓度峰值的最高水平反而降低,由1.900 g/m3左右降低到0.741 g/m3左右。

图1 焦粉配比对烧结烟气中SO2排放的影响Fig.1 Effect of coke ratio on emission of SO2 in sintering flue gas

表2 焦粉配比对烧结w(S)的影响Table 2 Effect of coke ration on rate of desulfurizationduring sintering

综合图1和表2可知:随着焦粉配比的增加,由烧结烟气中排放的SO2总量减少,烧结过程脱硫率下降,脱硫率由 95.54%下降到 86.27%,而烧结矿中残硫量由 0.005%增加到 0.016%。由此表明:焦粉的配比严重影响烧结过程硫的脱除和烧结烟气中SO2的排放浓度。

在一定的烧结风量条件下,焦粉配比直接影响到烧结料层中的最高温度水平和烧结气氛。随着焦粉用量增加,通过烧结料层的空气中氧主要为焦粉燃烧所消耗,另外料层温度高,还原气氛增强,液相增多,均不利于硫化物的氧化和脱除。但燃料用量增加所产生的高温和还原性气氛又有利于硫酸盐的热分解[13],因此,燃料的用量对硫化物和硫酸盐中硫的脱除是相互矛盾的。如果同一烧结料中既有硫化物又有硫酸盐存在时,就应该考虑含硫矿物以哪种为主,合理调节燃料用量,在满足烧结所需燃料用量前提下,保证有较高的烧结脱硫率。

2.1.2 混合料水分的影响

试验考察了烧结混合料硫含量为 0.10%,烧结矿碱度为 1.8,焦粉配比为 4.5%和烧结烟气流量为 35 m3/h时,烧结混合料水分对烧结烟气中SO2排放的影响及对烧结各料层脱硫率的影响,分别如图2和图3所示。

图2 混合料水分对烧结烟气中SO2质量浓度的影响Fig.2 Effect of sintering moisture on emission of SO2 in sintering flue gas

由图2可见:烧结混合料水分为7.0%时,整个烧结过程烟气中SO2质量浓度在0.2~0.4 g/m3范围波动,第 2个浓度峰值点烟气中 SO2质量浓度也只有 0.7 g/m3;烧结混合料水分为8.5%和10.0%时,第2个浓度峰值点烟气中SO2质量浓度高达1.6 g/m3左右,而2个SO2浓度峰值之间的烟气中SO2质量浓度则均低于0.2 g/m3。因此,随着烧结混合料水分的提高,第2个SO2浓度峰值特征更明显,而介于2个SO2浓度峰值之间烧结时间段的SO2浓度值更低。

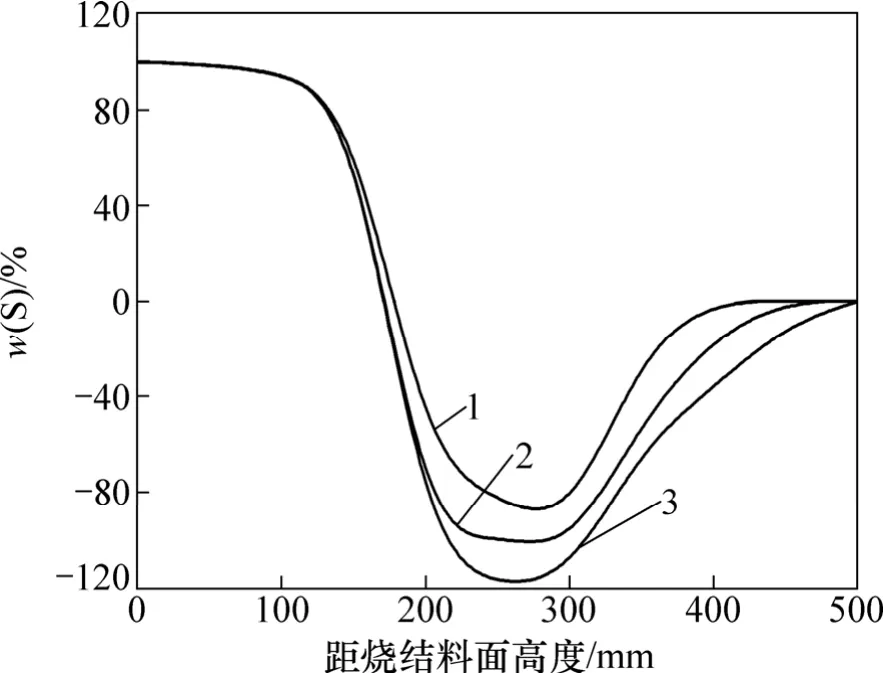

图3 混合料水分对烧结料层各层中脱硫率的影响Fig.3 Effect of sintering moisture on rate of desulfurization for sinter bed

由图3可见:随烧结料层高度变化,各料层的脱硫率有明显的差异,在距烧结料面200~400 mm高度的烧结料层脱硫率为负值,即该料层中烧结混合料含S量比原始烧结混合料含S还要高。而且随着烧结混合料水分含量的提高,在该料层高度的烧结料层中含S量也随之提高,甚至高于原始烧结混合料含S量的2倍;随着烧结混合料水分的提高,第2个SO2浓度峰值特征更明显,烧结料层中脱硫率存在负值的这种现象,是因为矿粉和燃料在燃烧带和烧结带形成的SO2气体有一部分溶于水蒸气和水分中,在随烟气或随水分迁移通过烧结料层的干燥带和过湿带时,SO2被吸附在矿石的表面或与Ca(OH)2形成亚硫酸钙固定在料层中。随着烧结不断进行,干燥带和过湿带的向下迁移,SO2被吸附的过程循环累积,当过湿带和干燥带消失时,被吸附的SO2又以气体形式全部排出,出现1个SO2浓度峰值。而且随着烧结混合料水分含量提高,SO2溶于水蒸气和水分且被干燥带和过湿带吸附的概率越大,因此,烧结烟气中SO2质量浓度表现出更明显的峰值特征和初始阶段的平缓波谷带。

2.1.3 碱度的影响

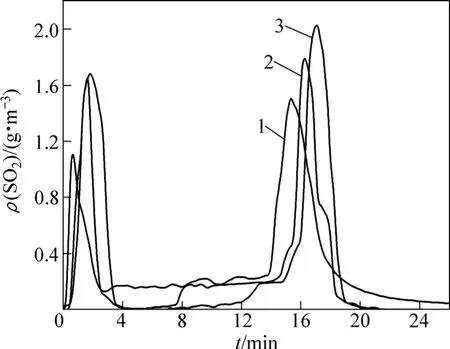

烧结混合料硫含量为0.10%,水分为8.5%,焦粉配比为4.5%,烧结烟气流量为35 m3/h时,碱度对烧结烟气中SO2排放及烧结过程脱硫率的影响分别见图4和表 3。由图 4可见:随着烧结矿碱度提高,第 2个SO2浓度峰值特征更明显,而介于2个SO2浓度峰值之间烧结时间段的SO2质量浓度更低,与烧结混合料水分对烧结烟气中SO2排放的影响有相似规律,但出现第2个SO2浓度峰值的时间滞后。这是因为碱度提高,料层中消石灰对废气中SO2和SO3吸附能力强,形成亚硫酸钙或硫酸钙的概率增大,而形成的这些物质相对吸附在矿石表面的SO2水液更难脱附,因此,第2个SO2浓度峰值滞后且高浓度时间段有所减小。

图4 碱度对烧结烟气中SO2浓度的影响Fig.4 Effect of coke ratio on emission of SO2 in sintering flue gas

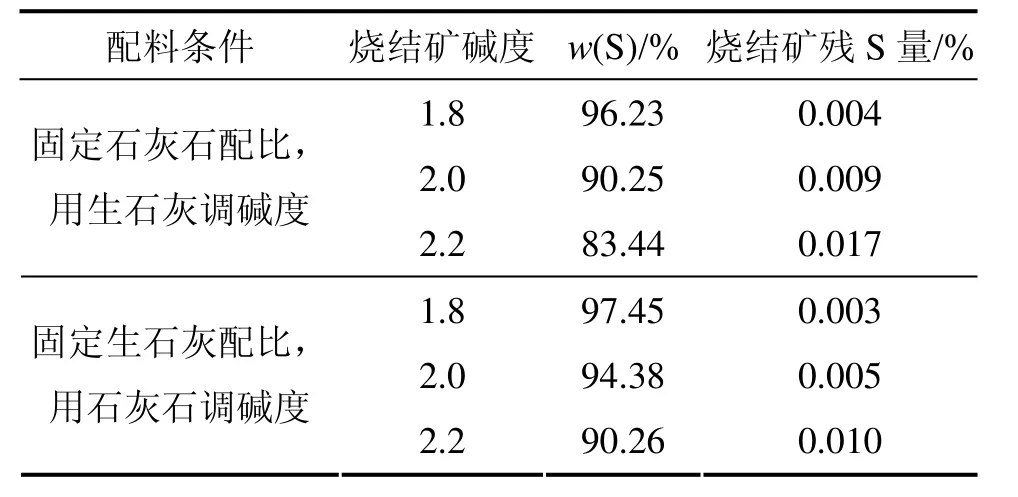

表3 烧结矿碱度对烧结w(S)的影响Table 3 Effect of sinter basicity on rate of desulfurization during sintering

由表3可见:随着烧结矿碱度由1.8提高到2.2,烧结脱硫率降低了7%~10%;使用生石灰和石灰石分别调整烧结矿碱度对烧结脱硫率有明显差异,石灰石由于在预热带分解释放出 CO2,妨碍料层对烟气中SO2的吸附,对烧结脱硫有利[14];因此,在不同烧结矿碱度条件下其脱硫率要比使用生石灰调碱度时高。烧结矿的碱度及使用的熔剂性质都对烧结烟气中 SO2排放及烧结过程脱硫率存在影响,需要根据实际情况选择合适的烧结矿碱度和熔剂种类。

2.1.4 混合料含硫量的影响

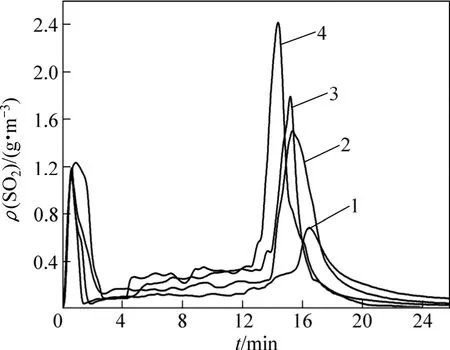

烧结混合料水分为8.5%,碱度为1.8,焦粉配比为4.5%,烧结烟气流量为35 m3/h时,混合料含S量对烧结烟气中SO2排放影响见图5。由图5可见:随着含S量增加,第2个SO2质量浓度峰值随之提高;当混合料含S量为0.05%时,第2个SO2质量浓度峰值点为0.6 g/m3,混合料含S量为0.20%时,第2个SO2浓度峰值点则为2.4 g/m3左右;在相同烟气量的情况下,随着混合料含S量成倍增加,烧结烟气中SO2峰值浓度也呈倍数提高,因此,在条件允许的情况下,要减少烧结烟气中的SO2排放的最直接和最有效的办法是采用低硫原料,从源头减少带入的含S量。

2.2 烧结烟气中SO2排放规律及机理分析

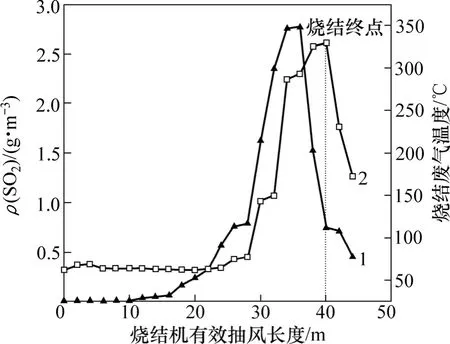

图6所示为现场生产过程沿烧结机长度方向风箱中烧结烟气SO2排放质量浓度及烟气温度曲线。

图5 混合料含硫量对烧结烟气中SO2质量浓度的影响Fig.5 Effect of sulphur content on emission of SO2 in sintering flue gas

图6 沿烧结机长度方向烧结烟气中SO2排放质量浓度及烟气温度曲线Fig.6 Emission profile of SO2 in waste gas and temperature curve along sinter strand

由图6可见:沿烧结机长度长度方向,点火阶段的SO2浓度峰值区间消失,只存在烧结过程的SO2质量浓度峰值区间,该质量浓度峰值区间约占烧结机有效抽风长度的30%左右。另外,在废气温度开始迅速上升之前,即过湿带完全消失之前,烧结烟气中 SO2排放质量浓度较低而且比较稳定;当废气温度迅速上升时,即干燥带已经接近烧结料底层时,由于混合料料层对烧结过程生成的SO2吸附作用削弱,这时烧结烟气中SO2排放质量浓度迅速升高;当燃烧带接近烧结料底层和达到烧结终点之前,混合料吸附SO2后形成的硫酸钙及混合料中其他形式存在的含硫物质集中释放出SO2,形成烧结过程第2个SO2排放质量浓度峰值,即烧结过程的SO2排放与烧结废气温度(烧结料层水分变化)有相似的对应关系,但出现第 2个 SO2排放质量浓度峰值的时间比出现烧结废气温度最高点提前,即烟气中SO2浓度峰值点先于烧结终点出现。

将现场烧结烟气中SO2排放曲线与烧结杯试验中不同工艺参数条件下烟气中SO2排放相比较,发现铁矿烧结过程烟气中SO2的排放具有明显的特征:即随着烧结的进行,烧结烟气中SO2在靠近烧结终点附近存在一个排放质量浓度峰值区间,而其他区间烟气SO2质量浓度很低,SO2排放行为不受烧结工艺参数及原料含硫变化的影响,作者称之为烧结烟气SO2排放的自持性。

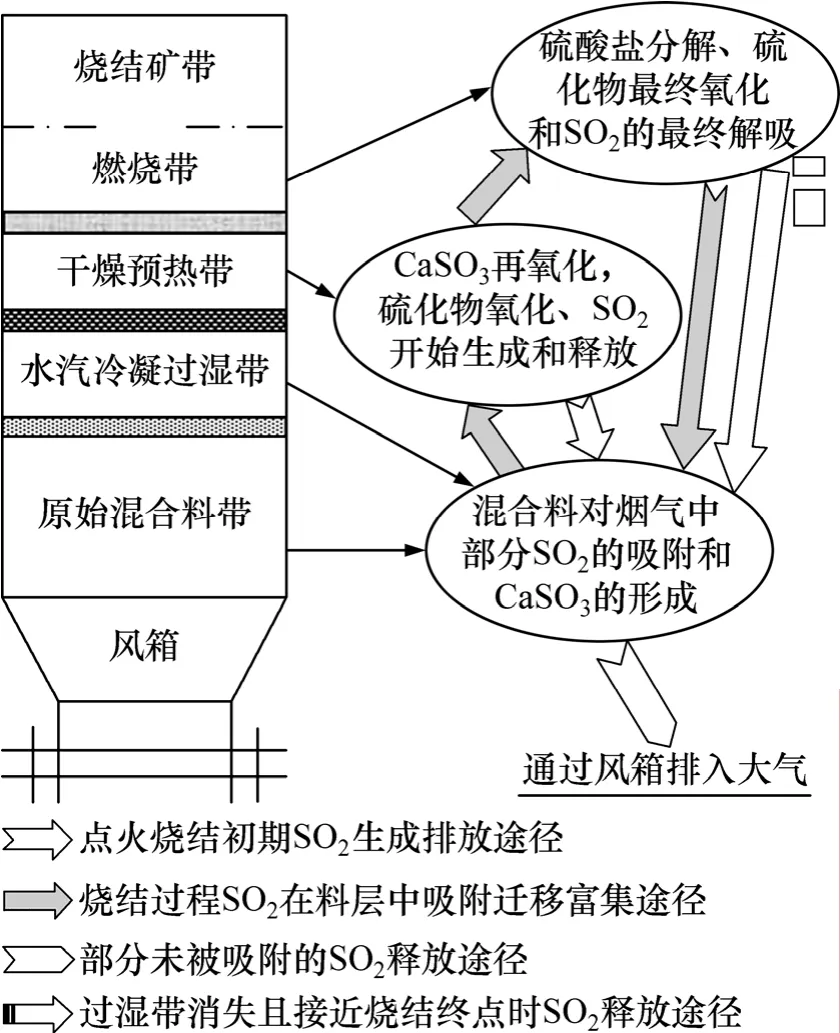

烧结过程由固体燃料燃烧产生的CO2和CO质量浓度始终维持在一定浓度水平波动,并不存在明显的浓度峰值区间和浓度很低区间[15]。因此与烧结过程CO2和 CO排放特征相比,SO2浓度具有一个明显的浓度峰值区间和浓度很低的区间,存在明显的差异。因此可认为烧结料层对烧结过程形成的SO2具有吸附作用并导致SO2在烧结料层中产生迁移富集。而在烧结烟气中COx的质量浓度分布较为均匀,表明CO和CO2不会在烧结过程产生富集。比较烧结烟气中 SO2及COx的排放规律可知:烧结烟气中SO2排放的自持性特征是烧结料层对烟气中SO2具有选择性吸附作用所导致。在烧结过程中,SO2气体的形成和排放与烧结过程中五带及烧结料层中水分迁移规律有着密切关系,与此同时,烧结烟气中 SO2按照热解生成—吸附—再分解—解吸的迁移及富集排放模型循环进行,直至接近烧结终点前SO2以浓度峰值形式从烧结料层中扩散排放,其迁移及富集排放将遵从如图7所示的途径进行。

图7 烧结过程SO2的热解生成—吸附—热解—解吸的迁移及富集排放模型Fig.7 Enrichment emission model of pyrogenation formation−adsorption−decomposition−desorption reactions of SO2 during sintering

3 结论

(1) 减少烧结烟气脱硫时需处理的烟气量和提高烟气中SO2的质量浓度是促进烧结脱硫技术发展的两大关键,而从烧结工艺本身来研究烧结过程烟气中SO2的排放规律是寻求问题解决的突破点。

(2) 烧结烟气中 SO2的排放具有自持性,即在接近烧结终点前,烧结烟气中SO2质量浓度都具有明显的峰值特征,烟气中SO2质量浓度随烧结时间变化的曲线形状不受原料性质、烧结工艺参数变化的影响。其机理主要受硫在烧结料层的迁移规律所控制,即硫化物、硫酸盐热分解生成 SO2—烧结料层吸附 SO2—再分解—SO2解吸过程不断循环,直至烧结过程接近烧结终点。

[1] 冯玲, 杨景玲, 蔡树中. 烟气脱硫技术的发展及应用现状[J].环境工程, 1997, 15(2): 19−24.FENG Ling, YANG Jing-ling, CAI Shu-zhong. The development of flue gas desulphurization technology and its application[J].Environment Engineering, 1997,15(2): 19−24.

[2] 刘超, 王立新, 许志宏, 等. 中国钢铁工业和清洁生产[J]. 中国工程科学, 2001, 3(9): 77−80.LIU Chao, WANG Li-xin, XU Zhi-hong, et al. Clean production and China’s iron and steel industry[J]. Engineering Science,2001, 3(9): 77−80.

[3] 张夏, 郭占成. 我国钢铁工业能耗与大气污染物排放量[J].钢铁, 2000, 35(1): 63−68.ZHANG Xia, GUO Zhan-cheng. Energy consumption and atmospheric pollutants of China’s iron and steel industry[J]. Iron and Steel, 2000, 35(1): 63−68.

[4] 宋伟民. 钢铁联合企业控制二氧化硫污染的探讨[J]. 钢铁,1999, 34(7): 66−69.SONG Wei-min. Approach to controlling of SO2pollution at integrated iron and steel companies[J]. Iron and Steel, 1999,34(7): 66−69.

[5] 杨飏. 烟气脱硫与宝钢SO2控制[J]. 宝钢技术, 1996(2): 4−9.YANG Yang. Flue gas desulphurization and the control of SO2in Baosteel[J]. Baosteel Technology, 1996(2): 4−9.

[6] 郝继锋, 汪莉, 宋存义. 钢铁厂烧结烟气脱硫技术的探讨[J].太原理工大学学报, 2005, 36(4): 491−494.HAO Ji-feng, WANG Li, SONG Cun-yi. Discussion on agglomeration gas desulphurization technology in iron and steel plant[J]. Journal of Taiyuan University of Technology, 2005,36(4): 491−494.

[7] 郝继锋, 宋存义, 钱大益, 等. 烧结烟气脱硫技术的研究[J].钢铁, 2006, 41(8): 76−78.HAO Ji-feng, SONG Cun-yi, QIAN Da-yi, et al. Study of sintering gas desulphurization technique[J]. Iron and Steel, 2006,41(8): 76−78.

[8] Information Centre for Environmental Licensing. Dutch notes on BAT for the production of primary iron and steel[R]. Berlin: The Ministry of Housing, Spatial Planning and the Environment,Directorate for Air and Energy, Department of Industry, 1997: 3.

[9] Environmental Protection Agency (UBA). Comments on the draft ‘Dutch notes on best available techniques for pollution prevention and control in the production of primary iron and steel[R]. Berlin: Environmental Protection Agency of Germany,1997: 24−36.

[10] Environmental Resources Management. Technical note on best available techniques to reduce emissions of pollutants into the air from sinter plants, pelletisation and blast furnaces[R]. Brussels:European Commission, 1995: 75−79.

[11] 于勇, 陶文, 姚志超, 等. 冀东铁精粉烧结成矿过程的剖析[J].钢铁研究学报, 2003, 15(6): 1−3.YU Yong, TAO Wen, YAO Zhi-chao, et al. Sintering process of iron ore in east Heibei province[J]. Journal of Iron and Steel Research, 2003, 15(6): 1−3.

[12] 唐贤容, 王笃阳, 张清岑. 烧结理论与工艺[M]. 长沙: 中南工业大学出版社, 1992: 240−250.TANG Xian-rong, WANG Du-yang, ZHANG qing-cen. Theory and technology of sintering[M]. Changsha: Central South University of Technology Press, 1992: 240−250.

[13] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996: 90−92.FU Ju-ying, JIANG Tao, ZHU De-qing. Sintering and pelletizing[M]. Changsha: Central South University of Technology Press, 1996: 90−92.

[14] 彭好义, 蒋绍坚, 周孑民. 高温空气燃烧技术的开发应用、技术优势及其展望[J]. 工业加热, 2004, 33(3): 11−15.PENG Hao-yi, JIANG Shao-jian, ZHOU Jie-min. Development and application of high temperature air combustion technology[J]. Industrial Heating, 2004, 33(3): 11−15.

[15] 朱德庆, 潘建, 何奥平, 等. 铁矿烧结工艺中温室气体CO2的排放规律[J]. 中南大学学报: 自然科学版, 2005, 36(6):944−948.ZHU De-qing, PAN Jian, HE Ao-ping, et al. Emissions order of greenhouse gas CO2in sintering of iron ores[J]. Journal of Central South University: Science and Technology, 2005, 36(6):944−948.