底板液压滑模及边顶拱钢模台车在洞松水电站引水隧洞混凝土衬砌施工中的应用

2011-09-10胡清焱林德槐

胡清焱,林德槐

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 概述

洞松水电站位于甘孜藏族自治州乡城县硕曲河中下游的香巴拉镇、尼斯乡及洞松乡境内,是硕曲河乡城县河段水能规划“一库五级”中的第四级电站,该电站为低闸坝引水式,装机容量为180 MW(3 ×6 MW),设计引用流量 102.3 m3/s,额定水头197 m,引水隧洞为有压洞,长18084.06 m,设计底坡i=0.365%,进口高程2741 m,出口高程2675 m,开挖断面为平底马蹄形。

由我局承建的该电站厂房枢纽工程包括:发电厂房、高压管道、调压井及引水隧洞(桩号16+671.83~17+859.43)。末端引水隧洞开挖断面为马蹄形,衬砌后为φ6.28 m的圆形,C25钢筋混凝土衬砌厚度为50~60 cm,混凝土工程量为17000 m3,钢筋制安约 800 t。

为确保施工质量和工期要求,该隧洞衬砌采用隧洞断面圆心角底拱100°液压滑模超前施工、边顶拱钢模台车跟进的施工方法。

2 应用底板液压滑模及边顶拱钢模台车解决的施工难点

由于全圆钢模台车和全圆常规模板自身结构不足(如底模密闭、排气不畅、气泡不易逸出等),隧洞混凝土衬砌应用全圆钢模台车(如针梁台车、穿行台车等)和全圆常规模板封闭浇筑施工时其底板特别是在60°~80°范围内气泡明显且混凝土表面光洁度差,除气泡影响混凝土外观质量外,还经常产生水迹和麻面,从而给混凝土浇筑带来缺陷。近年,尽管设计、施工人员采取种种办法,但对于该问题还是无法根除。

该工程采用的施工方法为:隧洞底板采用滑模先行施工,由轨道导向,应用液压爬轨器推动滑模完成底板混凝土浇筑。

隧洞边顶拱采用边顶拱钢模台车跟进施工,台车用滑模轨道导向,采用液压爬轨器推进完成台车行走和定位动作。台车就位后,将边顶拱浇筑段的轨道拆除,模板就位,浇筑混凝土,在完成混凝土浇筑后脱模将台车移动到下一个仓位。

采用该施工方法,在保证施工进度的同时,可以避免平洞全圆混凝土浇筑自身不可消除的质量缺陷。

3 施工布置

3.1 施工布置情况

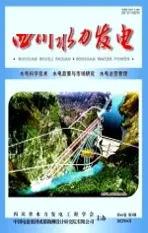

φ6.28 m底板液压滑模、边顶拱钢模台车施工时,在两边底拱布置了两条由16号工字钢制作的轨道,轨道安装在平洞底部两边已清理干净的岩体上,由埋设的插筋固定,φ6.28 m底板液压滑模滑行3~5个仓位(每一仓位12 m)后运行,滑模和台车施工时采用泵送混凝土入仓,在离滑模前方约80~100 m处布置了一台HBG80型混凝土泵,由泵管输送混凝土入仓。混凝土由现场混凝土拌合站生产,再由6 m3/次混凝土搅拌运输车送到现场混凝土泵机料斗中,底板滑模、边顶拱钢模台车施工所需的钢筋、木材等材料由工地库房及加工场供应(图1)。

3.2 底板液压滑模

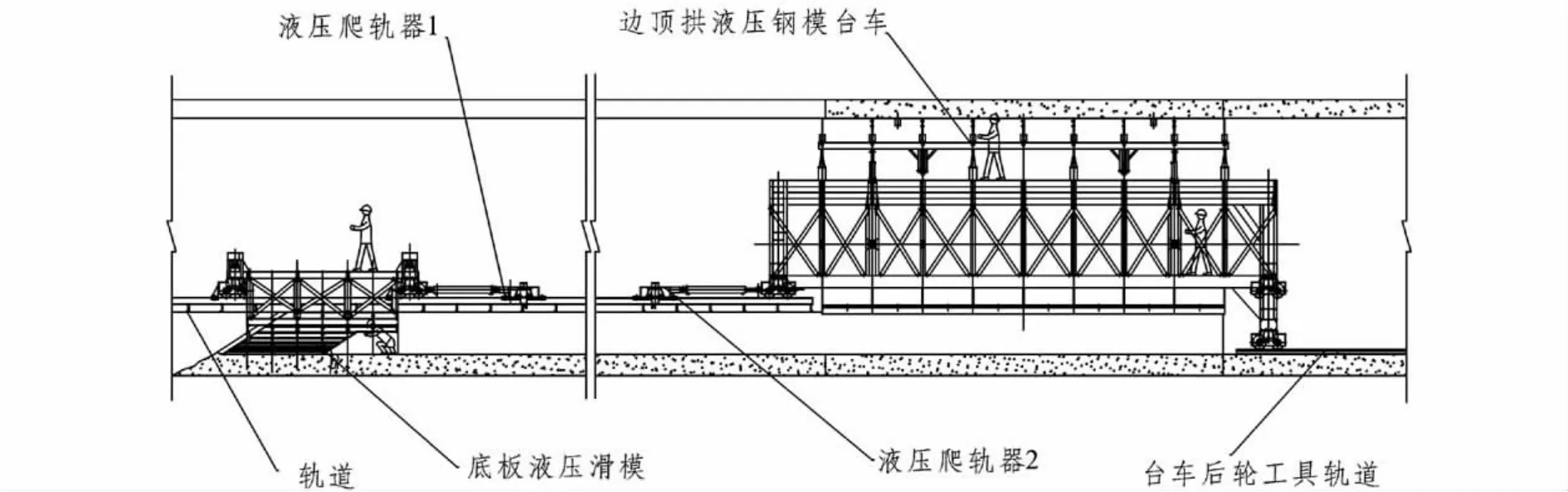

底板液压滑模整体长约5.7 m,底边模板长3 m,滑模重7 t,由主梁、模板、行走装置和液压推送装置组成。

图1 φ6.28 m底板液压滑模及边顶拱钢模台车施工布置图

滑模主梁为型钢桁架结构,其上铺板布置液压系统泵站,同时亦为施工时人员行走的操作平台,主梁两边与行走装置的行走轮座螺栓连接,主梁下边与模板的通梁螺栓连接。

滑模模板采用厚度为8 mm的钢板作面板,与角钢肋条、钢腹板和槽钢通梁焊接为整体。根据混凝土浇筑高度方向形态,模板沿洞轴线方向有一定的倾角,因此,模板展开面两边为曲线边。

滑模行走装置为4组轨道行走轮和轨道卡轮,行走轮座与液压爬轨器油缸座相连接。

液压推送装置由两组爬轨器和液压油缸组成,使用一台YJH-WF100C型多路换向阀液压泵站供油,爬轨器在滑模施工的轨道上爬行。

主梁与模板连为一体,液压爬轨器由轨道支座作支撑体,在液压油缸的作用下推动行走装置的行走轮带动主梁、模板随着主梁向前行走,整个底板滑模沿着轨道向前推进(图2)。

图2 底板液压滑模施工断面布置图

3.3 边顶拱钢模台车

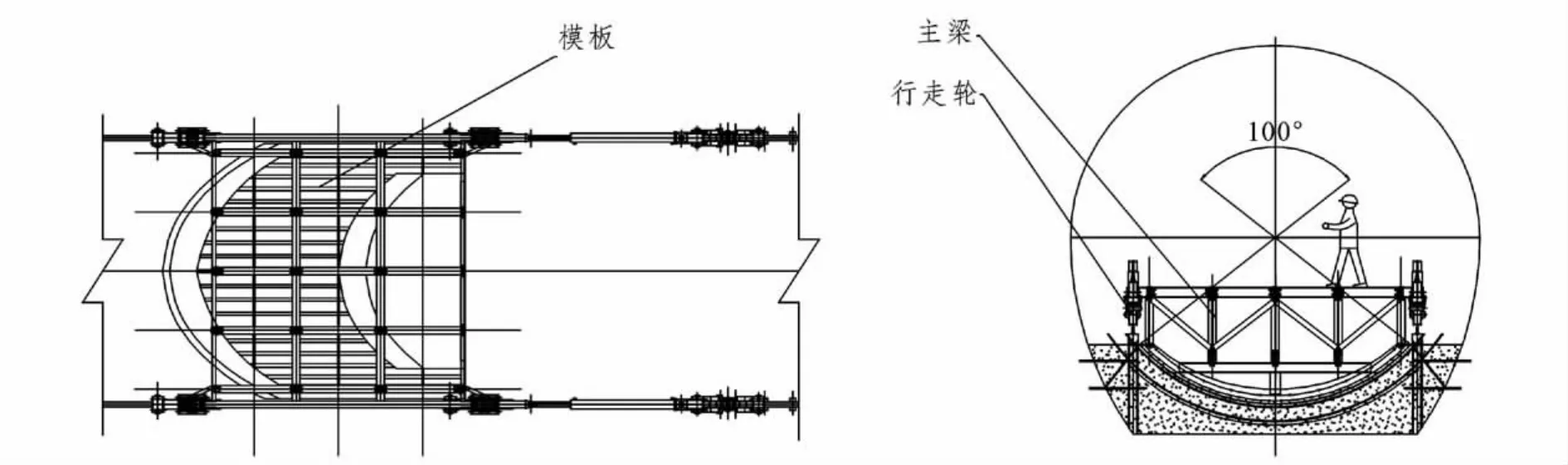

边顶拱钢模台车长15 m,模板长度为12.1 m(模长12 m,已浇筑混凝土搭接长度为0.1 m),台车重约43 t,主要由中梁、模板、行走装置及工具式轨道、液压系统和丝杆及螺旋千斤顶系统组成。

边顶拱钢模台车中梁为型钢桁架结构,中梁长15 m,分两段运至工地进行连接。

台车模板由厚度为8 mm的钢板作面板,模板由顶模和两边侧模组成,侧模和顶模由活动铰连接,模板撑模和收模动作均由液压油缸控制。

台车前后行走装置为轨轮形式,台车前轮由液压爬轨器操作行走,两组前轮在底板滑模使用的轨道上行走,后轮在滑模已经浇筑好的混凝土面上行走,后轮的主轮设在中梁后端的中部,在主轮两边各设置了一组辅助轮。为防止后轮压伤混凝土面,后轮主轮在安装的轨道上行走,两边辅助轮在制作好的槽钢上行走。

台车后轮的主轮轨道为38 kg/m工具式钢轨,设计并制作为3 m/根,共5根,台车行走时依次往前铺设。

台车的液压系统主要为模板及爬轨器液压操作系统,模板液压油缸和爬轨器液压油缸通过液压胶管、阀等部件形成液压系统,使用一台YJHWF100C型多路换向阀液压泵站供油,模板油缸分为顶模油缸和侧模油缸两种。

丝杆及螺旋千斤顶系统用于台车侧模和顶模定位。台车侧模两边各设有4组定位螺杆,台车施工时侧模液压缸将侧模撑到位后定位螺杆撑开定位,收模前松开定位螺杆,然后脱开侧模。台车顶模设有6组定位螺旋千斤顶,台车施工时顶模液压缸将顶模撑到位后将螺旋千斤顶撑到高度定位,收模前松开螺旋千斤顶,然后脱开顶模(图3)。

图3 边顶拱液压钢模台车施工断面布置图

4 底板液压滑模及边顶拱钢模台车施工程序

4.1 底板液压滑模施工程序

浇筑混凝土 滑模滑行,逐步移动到下一仓位。

4.2 边顶拱钢模台车施工

5 底板液压滑模及边顶拱钢模台车的施工特点

底板液压滑模施工时混凝土入仓为模板两侧靠前,入仓面宽且通道开阔,混凝土振捣方便且有利于混凝土中的水泡、气泡逸出。

当底板混凝土初凝达到一定强度后,液压滑模开始移动脱模,脱模后混凝土面上如有气泡、水迹和麻面等现象均可在抹面平台上及时进行处理,不给终凝后的混凝土表面留下任何缺陷。

边顶拱钢模台车沿用液压滑模施工轨道,使浇筑后的边顶拱混凝土与底板混凝土搭接纵缝精度高、错位小,进而保证了混凝土施工质量。

另外,混凝土对全圆台车施工中的“上浮力”影响较大,但在底板液压滑模施工时“上浮力”很小且比较容易避开危害。

由于底板滑模和边顶拱台车行走均采用了液压爬轨器,滑模和台车实现了全液压操作,行走平稳、安全可靠,两种模板的施工质量更容易保证。

边顶拱钢模台车滞后底板液压滑模约50 m施工(滞后距离约3~5仓),两模板施工距离不太远,台车施工时拆除的轨道继续在前边滑模中使用,工程投入轨道不多(轨道可以重复使用,也可回收),两种模板加起来的重量为一台相同直径针梁全圆台车重量的65%,生产出的混凝土质量好且投资省,这是混凝土施工采用底板液压滑模及边顶拱钢模台车的又一特点。

6 施工应用成果

2011年3月,开始进行引水隧洞混凝土浇筑,底板液压滑模及边顶拱钢模台车施工时各大部件相互配合协调,功能效果非常明显,工序流畅,人员操作方便,安全可靠,底板液压滑模施工速度为40 m/d,边顶拱钢模台车平均施工速度为48 h/段,最高速度为36 h/段,与常规模板施工相比,工期可节省3个月以上。

经济效益:与一般全圆台车比较,节约投入20~30万元。

质量方面:底板液压滑模及边顶拱钢模台车施工后的洞壁光滑平整,成洞成形偏差在施工规范之内,特别是滑模施工的底板上光洁度好,已无气泡、水迹,完全没有平洞全圆混凝土浇筑不可消除的质量缺陷。

7 结语

笔者认为:引水隧洞平洞混凝土浇筑采用底板液压滑模及边顶拱钢模台车施工在技术上是可行的,从施工进度和经济效益上看很可观,其安全质量能够得到充分保证,经济效益也比较显著,值得在水电及其它行业类似平洞的混凝土浇筑工程中推广底板液压滑模及边顶拱钢模台车施工技术。