304不锈钢砂带磨削试验研究

2011-09-07杨春强

黄 云 杨春强 黄 智

1.重庆大学,重庆,400030 2.重庆市材料表面精密加工及成套装备工程技术研究中心,重庆,400021

0 引言

304不锈钢具有热稳定性好、耐腐蚀性及耐磨性好等特点,并且具有全面和良好的综合性能,因此被广泛应用在航空、航海、汽车配件、医疗器具等领域[1-2]。随着生产的发展,人们对其加工精度及加工效率的要求也愈来愈高,但是由于其韧性大、导热系数小、弹性模量低等特点,在使用砂轮磨削加工时易产生以下问题:①磨削力大、磨削过程发热加剧;②磨屑易黏附砂轮;③磨屑难以切离、磨粒容易磨钝;④加工表面易产生烧伤和裂纹,表面粗糙度增大,工件表面质量不易保证[3-5]。这些问题在一定程度上限制了304不锈钢的推广和使用。为此,研制性能卓越的不锈钢磨削工具,提高磨削效率与磨削质量,已成为非常迫切的要求。

砂带磨削技术的发展,为解决上述问题提供了一条有效的途径。砂带磨削是一种优质高效的工艺技术。砂带磨削具有磨削、研磨和抛光等多重作用,使得表面加工质量粗糙度小,加工表面发热少,即使干磨也不易烧伤工件,具有“冷态加工”的美誉[6-7]。

本文通过2种不同磨料砂带对304不锈钢进行磨削试验,分析磨削时间、法向磨削压力对工件表面粗糙度的影响。借助扫描电子显微镜(SEM)观察砂带表面磨损形貌,研究砂带磨损机理,以期提高304不锈钢的加工精度和磨削效率,实现304不锈钢的大规模应用。

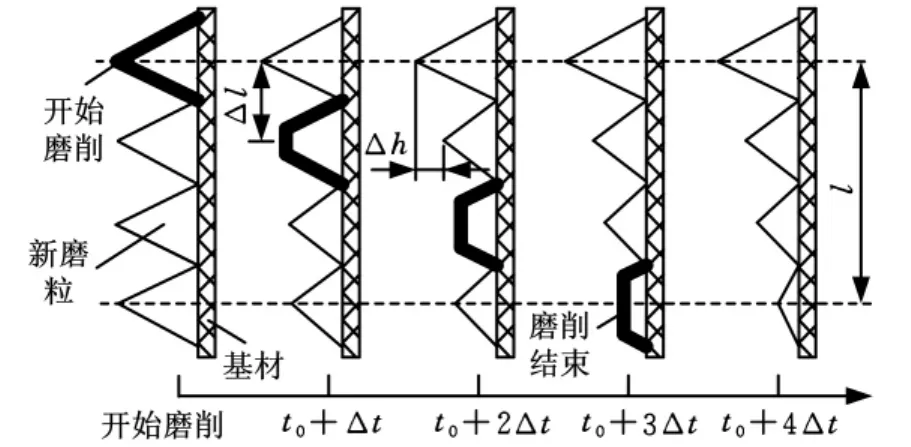

1 磨粒和加工表面的实际接触时间

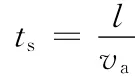

在磨削过程中,当旧的磨粒磨损后,就不断会有新的磨粒参与磨削,因此参与磨削的磨粒数基本上是不变的。磨粒和加工表面的实际接触时间ts是一个非常重要的参数,它对磨粒的磨损有着直接的影响。ts对应于砂带从点A到运动到点B(图1)。ts可以用下式来表示:

图1 砂带磨削模型

2 工艺试验研究

2.1 试验材料的选用

试验材料选用304不锈钢(国际为0Cr18Ni9),规格为φ35mm×400mm。

2.2 试验装置

试验装置包含外圆砂带磨床试验机、表面粗糙度仪、SEM等。

试验在重庆市材料表面精密加工及成套装备工程技术研究中心外圆砂带磨削试验机床上进行,同时配备相应的变频器对主动轮进行矢量变频调速实现无级调速。

表面粗糙度的测定采用针描法,使用北京时代集团制造的粗糙度仪TR200,测定的粗糙度参数为Ra。当磨削试验完成后,在扫描电子显微镜上分析砂带表面的微观形貌特征。

2.3 试验条件

该试验采用顺磨方式,所采用的试验条件见表1。

表1 试验条件

3 试验结果分析

3.1 表面粗糙度的影响因素研究

磨削加工一般作为机械零件的终加工工序,其主要目的是保证零件的表面粗糙度和形状精度要求。磨削表面的创成过程是磨粒与工件表面材料相互干涉的最终结果。由于磨削过程复杂,影响表面粗糙度的因素众多,磨削过程的物理关系往往很难精确表达[8-9]。

3.1.1 磨削时间对表面粗糙度的影响

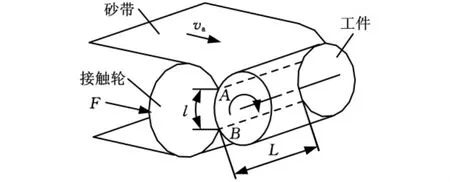

磨削时间与表面粗糙度的关系如图2所示,接触轮的硬度标准为邵氏硬度(HS),从图2可以知道,无论是硬度为90HS还是硬度为70HS的接触轮,它是橡胶硬度的一种表示方式。表面粗糙度的变化都分为两个阶段:表面粗糙度Ra值快速减小阶段和稳定阶段。从一个阶段变化到另一阶段的时间与的实际接触时间ts相一致,由图2可以看出,两个阶段的分界线大约是在8s,即ts=8s。因此,磨削时间对表面粗糙度的影响很大。当t<ts时,磨粒的等高性差,表面粗糙度值大,随着磨粒的锋利性的降低,表面粗糙度的值快速下降。当t>ts时,磨粒磨损使砂带表面形貌标准偏差稳定地减小,磨粒等高性变好,表面粗糙度的大小也趋于稳定。由图2可看出,随着磨削时间的延长,表面粗糙度值的大小与接触轮硬度的关系不大。

图2 磨削时间与表面粗糙度的关系

3.1.2 法向磨削力对粗糙度的影响

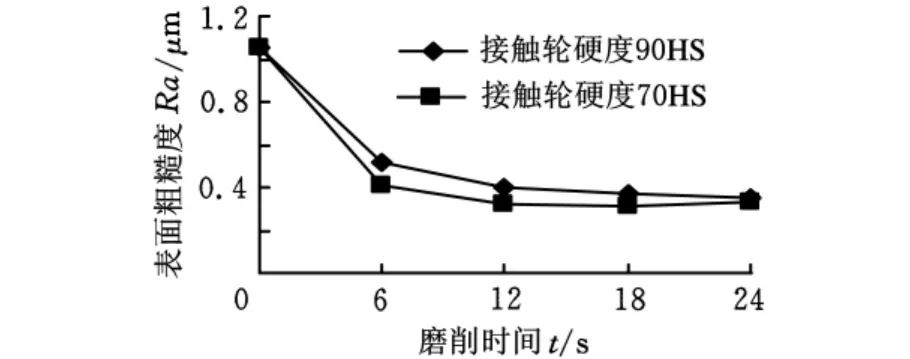

法向磨削压力与表面粗糙度的关系如图3所示,从图3可以知道,表面粗糙度随着磨削压力的增大而减小。当法向磨削压力较小时(30N以下),表面粗糙度减小得较快;当法向磨削压力较大时,表面粗糙度的减小变得缓慢。表面粗糙度值的减小直接与参与磨削的磨粒数Ng和磨粒的形状有关。Ng随着法向磨削压力的增大而增大,然而,磨粒的形状一方面与法向接触压力有关,另一方面与磨削时间有关。当法向磨削压力大时,磨粒的快速磨损使表面粗糙度减小得缓慢。压力的增大,使振动加剧,磨粒脱离严重,Ng减小。

图3 法向磨削压力与表面粗糙度的关系

在较小的法向磨削压力下,磨削时间长的表面粗糙度比磨削时间短的表面粗糙度要小。这是因为在较小的法向磨削压力下,磨粒的磨损率较小,并且能保持较长时间的切削性,磨削时间长可以对表面多次磨削,使表面粗糙度值减小。然而,在大的磨削压力下,表面粗糙度的大小与磨削时间的关系不大。

3.2 砂带磨损研究

砂带磨损与磨削效率、加工精度、表面质量和生产成本等密切相关,因此砂带磨损机理也受到了国内外研究人员的广泛关注[10]。砂带磨损在正常情况下有三种基本形式:①黏盖。是指微细切屑残留并黏焊在磨粒外表面上,阻碍磨粒继续参与切削,严重降低磨削能力。有时,大量切屑黏附在磨粒之间的容屑空间,即发生堵塞。②脱落。磨削时,磨粒所受的作用力超过其黏着力时,则磨粒将从黏结剂中脱落或与黏结剂一起掉落。③磨钝。由于磨粒与被加工材料多次反复摩擦,使磨粒顶点钝化为小平面或磨粒尖顶部的破断而无切刃。

在这三种磨损形式中,黏盖往往和被加工材料的性质和砂带的选择有关,脱落则是由于磨削力过大或者砂带黏结剂质量较差而造成的。磨钝则是贯穿于整个磨削过程之中,是砂带磨损最普遍和最根本的形式,所以下面主要对磨钝这一形式进行分析。

3.2.1 磨粒的磨损机理模型

因为磨粒的形状不规则,并且随机的分布在砂带上,这使得磨粒的磨损机理非常复杂[11]。但是,还是可以通过如图4的理论模型对磨粒的钝化磨损做一些定性分析。

图4 磨粒磨损的模型

磨粒钝化主要是磨粒的磨耗磨损和破碎磨损。磨耗磨损是由磨粒与工件相对运动时的摩擦而致。破碎磨损是磨粒因受冲击顶尖破碎或整个磨粒因黏结剂的破裂而脱落。通过对砂带形貌的电镜观察分析可知,新砂带的磨粒顶部几乎没有小平面,而是参差不齐的尖峰垂直“耸立”。随着磨削的进行,顶部逐渐出现小平面的磨粒数增多,小平面面积加大,这时各顶峰变平并且其高几乎在一条直线上(图4)。

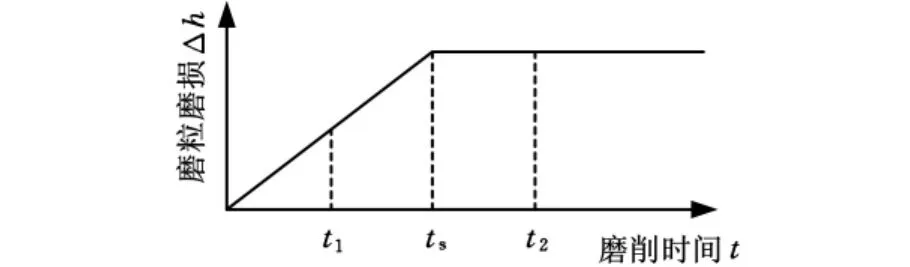

砂带以恒定的速度va运动,3Δt是磨粒和工件的实际接触时间,即对应于ts。在磨粒顶端经过快速磨损之后,直至使用寿命终结,砂带一直处于稳定磨损阶段,一方面切除材料,另一方面和工件发生摩擦,在峰顶部形成不断增大的磨钝小平面,同时一些锋刃较低的磨粒逐步显露出来,参与磨削工作。在3Δt后,与工件接触的磨粒的磨损保持常量,因为总有新的磨粒替代旧磨粒参与磨削。图5描述了磨粒的磨损的过程。如果磨削时间小于ts(如t1),磨粒磨损程度取决于磨削时间。但是,如果磨削时间大于ts(如t2),磨损达到最大,不再随磨削时间的变化而变化。

3.2.2 砂带磨损表面形貌研究

图5 磨削时间和磨粒磨损的关系

磨料的微结构和使用条件对砂带磨粒的具体磨损形式和演变过程影响很大。为了提高砂带使用寿命和增加材料切除率,从微观角度来研究不同种类磨料的磨粒磨损形式,进而分析砂带磨损的变化规律[12]。

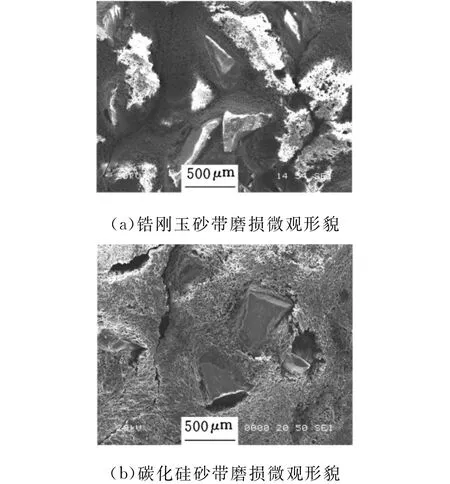

由图6a可以看出,磨削304不锈钢后锆刚玉磨料砂带磨粒顶部出现了钝化的小平面,但其表面相对平滑,此外除磨粒边缘有少量破碎外,几乎没发现有块状破碎和黏附磨损,砂带磨粒以缓慢钝化磨损为主。

碳化硅磨料与锆刚玉相比,砂带磨损形式呈现出明显的差异(图6b),碳化硅磨料磨削后的磨粒顶部几乎都出现较大的磨损小平面,在磨损小平面周围出现有少量的磨粒脱落和破碎现象,且砂带表面有较明显的裂纹。从放大后的SEM照片还可以发现小平面几乎被黏附物覆盖,即砂带磨粒顶部被黏附物包裹,并且磨削过程中还可以观察到大量明亮的火花。以上迹象表明碳化硅磨料砂带在磨削过程中磨粒与304不锈钢的亲合力较强,出现了较严重的黏盖磨损。

通过以上对比分析可以看出,砂带的磨损形式主要是磨粒的微细破碎磨损和黏盖磨损,兼有少量小块状破碎磨损;锆刚玉砂带的磨损过程稳定,以磨粒缓慢钝化磨损为主。而碳化硅磨损比锆刚玉严重,有较大的磨损小平面和严重的黏盖磨损。

图6 锆刚玉和碳化硅砂带磨损微观地貌图

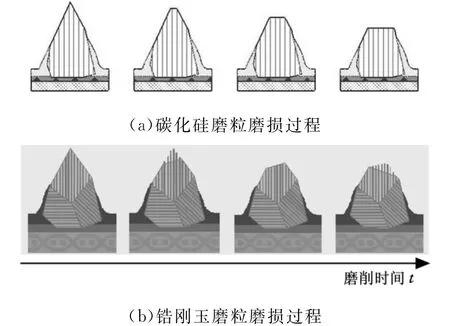

3.2.3 磨粒的破碎与自锐作用

通常单个碳化硅磨粒由一个或几个粗大的晶体构成,从图7a可知,在磨削过程中,磨粒顶点首先钝化成小平面。随着磨削的持续进行,锋利的磨粒顶部钝化成小平面并逐渐扩展变大,磨粒与工件表面摩擦增加而切削作用减小,这一变化将会加速磨粒的磨损。

锆刚玉作为一种抗破碎性强的磨粒,通常由多个晶体构成。从图7b可知,单个晶体由黑色片状Al2O3和白色片状ZrO2交替堆叠形成。在磨削过程中,首先是ZrO2层快速被磨掉,然后才是下层Al2O3缓慢地被磨掉,这种交替磨损的原因就在于ZrO2层相对Al2O3层较软,每次ZrO2层被磨掉就会使下面新的Al2O3层暴露出来,即形成耐磨而较锋利的切削刃。

图7 碳化硅和锆刚玉磨粒磨损过程示意图

4 结论

(1)磨粒和加工表面的实际接触时间ts对表面粗糙度Ra有很大的影响,由试验结果知ts=8s。即当磨削时间t<8s时,表面粗糙度快速减小;当t>8s时,表面粗糙度大小趋于稳定。在磨削时间大于20s后,表面粗糙度值的大小与接触轮硬度的关系不大。

(2)表面粗糙度随着法向磨削压力的增大而减小。当法向磨削压力较小时(30N以下),表面粗糙度减小得较快;当法向磨削压力较大时,表面粗糙度减小变得缓慢。当法向磨削力在60~80N时,表面粗糙度有稳定的最小值。

(3)砂带磨损有三种基本形式:黏盖、脱落和磨钝。根据锆刚玉和碳化硅的SEM图像分析可知,锆刚玉砂带的磨损过程稳定,磨粒边缘有少量破碎外,以磨粒缓慢钝化磨损为主。而碳化硅磨损比锆刚玉严重,有较大的磨损小平面和严重的黏盖磨损。锆刚玉磨粒的自锐作用较强,能不断形成锋利的切削刃。

[1]熊家强,谢刚,唐广波.304不锈钢热变形过程奥氏体动态再结晶及流变应力研究[J].云南冶金,2008,37(5):37-42.

[2]Gajendra P S,Alphonsa J,Barhai P K.Effect of-Surface Roughness on the Properties of the Formed on AISI 304Stainless Steel after Plasma Nitriding[J].Surface & Coatings Technology,2006,200:5807-5811.

[3]王德泉,陈艳.砂轮特性与磨削加工[M].北京:中国标准出版社,2001.

[4]李宝膺,华丽,石占先.不锈钢抛光工艺与磨具选择[J].金刚石与磨料磨具工程,2007(4):72-74.

[5]Minori N,Mamoru K.ExperimentalStudy on Grinding Fluids for Abrasive Belt Grinding of Stainless Steel[J].Journal of Japan Society of Lubrication Engineers,1985,6(5):157-162.

[6]黄云,黄智.现代砂带磨削技术及工程应用[M].重庆:重庆大学出版社,2009.

[7]黄云,黄智.砂带磨削的发展及关键技术[J].中国机械工程,2007,18(18):2263-2267.

[8]Bigerelle M,Najjar D,Iost A.Relevance of Roughness Parameters for Designing and Modeling Machined Surface[J].Journal of Materials Science,2003,38(11):2525-2536.

[9]修世超,李长河,蔡光起.磨削加工表面粗糙度理论模型修正方法[J].东北大学学报(自然科学版),2005,26(8):770-772.

[10]Jourani A,Dursapt M,Hamdi H,et al.Effect of the Belt Grinding on the Surface text:Modeling of the Contact and Abrasive Wear[J].Wear,2005,259:1137-1143.

[11]Mezghani S,Mansori M,Sura E.Wear Mechanism Maps for the Belt Finishing of Steel and Cast Iron[J].Wear,2009,267:132-144.

[12]Deuis R L,Subramanian C,Yellup J M.AbrasiveWear of Aluminium Composites—a Review[J].Wear,1996,201:132-144.