大秦重载铁路大修换轨周期的探讨

2011-09-04郭战伟

郭战伟

(北京交通大学 土木建筑工程学院,北京 100044)

大秦铁路是我国第一条双线电气化运煤专线,在重车线上采用Ⅱ型和Ⅲ型混凝土轨枕,一级道砟,75 kg/m钢轨无缝线路。自2003年首次开行2万t重载列车以来,钢轨运量不断增加,2007年、2008年和2009年年运量分别达到了300,340和400 Mt,2010年年通过总重达到500 Mt。

按现有通过总重900 Mt进行大修换轨的规定,大秦重车线钢轨不到2年需全线更换一遍,这是难以实现的。因此,研究延长大修换轨周期,具有重大的现实意义。本文介绍了关于国内外大修换轨的有关规定,重点就影响大修换轨周期的大秦重载铁路钢轨重伤率进行了统计分析,并对其影响因素进行了探讨,初步提出了确定大修换轨周期的钢轨重伤率指标。

1 确定钢轨大修换轨周期的主要因素

目前世界各国铁路的大修换轨周期主要由以下3种方式确定:①由通过总重确定,如法国、日本高速铁路大修换轨周期为通过总重500 Mt[1],我国铁路也是按通过总重确定钢轨大修周期的,规定60 kg/m无缝线路的大修换轨周期为通过总重700 Mt,75 kg/m无缝线路为通过总重900 Mt;②按钢轨磨耗量确定,如美国重载铁路,规定钢轨垂磨>9~12 mm或侧磨>14~16 mm时进行大修换轨,在此期间出现的重伤钢轨,采用铝热焊插入短轨的方式进行处理,美国重载铁路钢轨的使用寿命一般为1 000~2 000 Mt;③从经济效益的角度考虑,即经过测算,在钢轨维修养护费用大于钢轨更换费用的情况下,进行大修换轨。

1.1 伤损钢轨磨耗量的规定

我国铁路规定,伤损钢轨分轻伤和重伤两类。当钢轨的垂直磨耗>11 mm,侧面磨耗 >19 mm,为重伤钢轨,规定重伤钢轨应及时更换下道。实际上,在普通铁路的直线或大半径曲线上(半径 >1 000~1 200 m),当钢轨按现有规定更换下道时,钢轨的垂磨量一般均不超过5 mm。在大秦重载铁路上,当钢轨通过总重达到1 500 Mt以上时,铺设的U75V未热处理钢轨的垂磨量也不到5 mm,如图1所示。因此,若按钢轨的垂磨量确定换轨大修,则钢轨的使用寿命可以达到3 000 Mt以上。

图1 大秦重车线K88+100直线左股,U75V未热处理钢轨(2011年4月测量,通过总重 1 500 Mt,垂磨 4.8 mm)

1.2 钢轨的重伤率

以往的研究认为,当钢轨使用一定时期后,钢轨的疲劳伤损会出现拐点,即此后,钢轨疲劳大幅度增加。实际上,钢轨的伤损分布与通过总重的关系呈指数分布[2]。因此,钢轨通过总重越大,钢轨重伤率越高。

钢轨磨耗量虽未达到更换钢轨的程度,但随着通过总重的增加,钢轨的重伤率随之增加。钢轨重伤率太高,不仅会提高维修养护工作量,甚至会影响铁路的运行安全。对出现的钢轨重伤,得不断通过铝热焊等方法插入钢轨,增加了钢轨的维修养护费用。所以钢轨重伤率对大修换轨周期影响很大。

1.3 经济因素

考虑维修养护成本,以及因安全系数下降带来的安全成本,经过测算,在钢轨维修养护费用大于钢轨更换费用的情况下,进行大修换轨。

2 大秦重载铁路钢轨的重伤率统计

钢轨的重伤率对确定大修换轨周期具有重要的影响。为此,对2005年和2007年铺设上道的大秦重车线钢轨的重伤率进行统计。为了探讨不同线路条件和钢轨状态的影响,分别按不含焊接接头的直线(直线钢轨母材)、含厂焊接头的直线(直线钢轨母材 +厂焊)、直线钢轨全部、含半径 R>800 m曲线的直线钢轨(直线+R>800 m)以及全部(直线 +曲线,以及全部焊接接头)等几种情况进行统计分析。

2.1 2005年铺设钢轨重伤率统计

统计了大秦重载线2005年铺设上道钢轨的重伤率。其中大秦 K308—K342区段铺设 P厂生产的U75V钢轨,K217—K308和 K360—K388区段铺设 B厂生产的U75V钢轨。

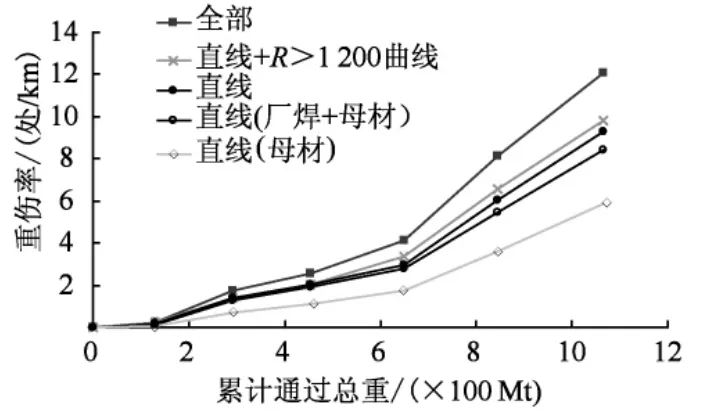

大秦K308—K342区段累计通过总重与累计重伤率的关系见图2。从图2可以看出,该区段钢轨重伤发展较为正常,即随着累计通过总重的增加,累计重伤率逐渐上升;在累计通过总重达到1 070 Mt时,不包含焊接接头的直线钢轨累计重伤率约为5.9处/km,直线钢轨总的累计重伤率为9.3处/km,钢轨总的累积重伤率(包括直线、曲线及全部焊接接头)为12.1处/km。

图2 2005年铺设P厂U75V钢轨累计通过总重与累计重伤率关系

大秦重车线 K217—K308和 K360—K388区段累计通过总重与累计重伤率的关系见图3。从图3中可以看出,该区段钢轨重伤发展较快,钢轨累计重伤率随着累计通过总重的增加近似呈线性增长,在累计通过总重达到1 070 Mt时,不包含焊接接头的直线钢轨累计重伤率约为11.7处/km,直线钢轨总的累计重伤率为16.2处/km,钢轨总的重伤率(包括直线、曲线及全部焊接接头)为28.2处/km。该区段钢轨重伤发展较之K308—K342区段的钢轨要快很多,除了与线路条件有关外,主要与钢厂生产钢轨的冶金质量有关。

图3 2005年铺设B厂U75V钢轨累计通过总重与累计重伤率关系

2.2 2007年铺设钢轨重伤率统计

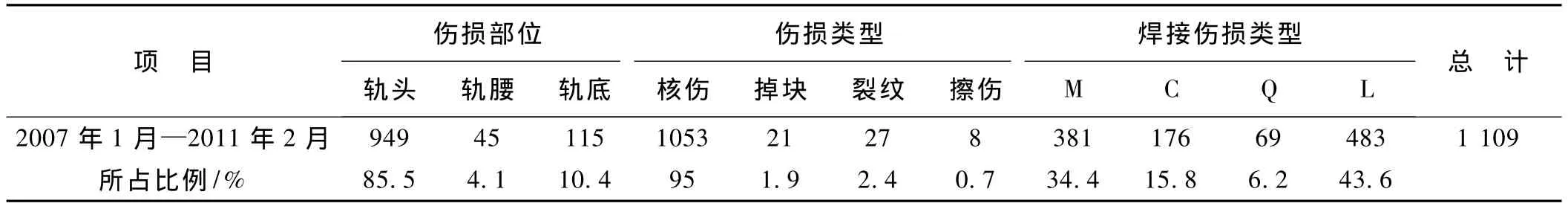

大秦重车线K2+100—K117+295区段钢轨通过总重与重伤率关系见图4。该区段2007年7月铺设U75V钢轨,为国内A厂根据重载铁路附加技术要求生产的。至2011年 2月底,已累计通过总重约1 670 Mt。可以看出,该区段钢轨重伤发展较为稳定。在累计通过总重达到1 080 Mt时,不包含焊接接头的直线钢轨累计重伤率约为1.8处/km,直线钢轨总的累计重伤率为2.9处/km,钢轨总的重伤率(包括直线,曲线及全部焊接接头)为4.1处/km。当通过总重约1 680 Mt时,不包含焊接接头的直线钢轨累计重伤率约为3.8处/km,直线钢轨总的累计重伤率为6.2处/km,钢轨总的重伤率(包括直线、曲线及全部焊接接头)为9.6处/km。

对重伤进行分类,见表1。

图4 K2+100—K117+295区段钢轨的累计通过总重与重伤率关系

表1 K2+100— K117+295区段钢轨的重伤分布

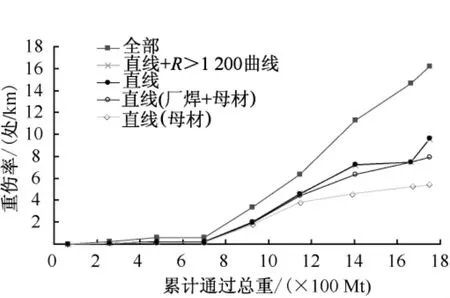

大秦重车线 K388—K398、K398—K410区段钢轨通过总重与重伤率关系见图5。该区段分别铺设PG4和U77MnCr新钢种钢轨,至2011年2月,累计通过总重约1 751 Mt。可以看出,该区段钢轨的重伤率在第一年发展较慢,一年半后钢轨重伤发展较快。在累计通过总重达到920 Mt时,不包含焊接接头的直线钢轨累计重伤率约为1.8处/km,直线钢轨总的累计重伤率为2.1处/km,钢轨总的重伤率(包括直线、曲线及全部焊接接头)为3.3处/km。当通过总重约1 750 Mt时,不包含焊接接头的直线钢轨累计重伤率约为5.4处/km,直线钢轨总的累计重伤率为9.6处/km,钢轨总的重伤率(包括直线、曲线及全部焊接接头)为16.2处/km。钢轨重伤率明显高于铺设U75V热轧轨的K2—K117区段。

对重伤进行分类,见表2。可见钢轨的伤损部位主要发生在轨头,约占95%;疲劳核伤和缺陷为其主要伤损类型,约占98.6%;焊接接头伤损约占56.4%,尤其现场接头伤损居多,约占40%。

由以上统计分析,可得到以下结论:

1)2005年铺设P厂U75V钢轨,在累计通过总重达到1 070 Mt时,不包含焊接接头的直线钢轨累计重伤率约为5.9处/km,直线钢轨(包括所有焊接接头)总的累计重伤率为9.3处/km,钢轨总的累积重伤率(包括直线、曲线及全部焊接接头)为12.1处/km。

表2 K388—K410区段钢轨的重伤分布

图5 K388—K410区段钢轨的累计通过总重与重伤率关系

2)2005年铺设B厂U75V钢轨,在累计通过总重达到1 070 Mt时,不包含焊接接头的直线钢轨累计重伤率约为11.7处/km,直线钢轨(包括所有焊接接头)总的累计重伤率为16.2处/km,钢轨总的重伤率(包括直线、曲线及全部焊接接头)为28.2处/km。该区段钢轨重伤发展较快,除了与线路条件有关外,主要与钢厂生产钢轨的冶金质量有关。

3)通过对延长钢轨使用技术的研究,2007年铺设A厂生产的U75V钢轨,当通过总重约1 680 Mt时,不包含焊接接头的直线钢轨累计重伤率约为3.8处/km,直线钢轨(包括所有焊接接头)总的累计重伤率为6.2处/km,钢轨总的重伤率(包括直线,曲线及全部焊接接头)为9.6处/km。钢轨重伤率与2005年铺设的钢轨相比下降明显。

4)通过对延长钢轨使用技术的研究,2007年铺设的新钢种钢轨,在通过总重约1 750 Mt时,不包含焊接接头的直线钢轨累计重伤率约为5.4处/km,直线钢轨(包括所有焊接接头)总的累计重伤率为9.6处/km,钢轨总的重伤率(包括直线、曲线及全部焊接接头)为16.2处/km。钢轨重伤率明显高于同期铺设U75V热轧轨的K2—K117区段。

5)钢轨的疲劳核伤为其主要伤损类型,约占95%~99%;与钢轨母材伤损相比,焊接接头伤损所占比例较大,约占56%~66%,尤其现场焊接头伤损居多,约占40%~50%。可见,减少钢轨现场焊接头的重伤率,是延长大修换轨周期的关键之一。

6)新钢种钢轨由于强度大、硬度高,可明显提高小半径曲线上股钢轨的耐磨性能,但并没有明显减少钢轨的重伤率。

3 延长钢轨大修换轨周期的探讨

对直线铁路钢轨而言,钢轨的磨耗不是影响大修换轨周期的主要因素,减少钢轨的重伤率,即减少钢轨和焊接接头的疲劳伤损以及焊接缺陷,是延长钢轨大修换轨周期的关键。

3.1 钢轨的疲劳核伤

钢轨的疲劳核伤是重载铁路钢轨最主要的伤损类型之一,是影响钢轨重伤率的主要因素。因此,减少钢轨的疲劳核伤是延长大修换轨周期的关键之一。研究表明,钢轨钢的强韧性和纯净性等指标是影响其疲劳性能的主要因素。从疲劳核伤产生的机理看,当承受的外力超过钢轨钢的疲劳极限时钢轨就会产生疲劳。而疲劳裂纹容易在诸如内部夹杂物等薄弱部位萌生。因此,为了提高钢轨的抗疲劳能力,对影响钢轨疲劳性能的指标如钢轨钢的纯净性和低倍组织等应严格控制,同时,应增加和保持轨道弹性、改善钢轨受力状态。采用优质高性能轨下垫板,及时对道床进行清筛,定期打磨钢轨保持轨道的平顺性,对减少钢轨疲劳伤损均具有重要的作用[3]。

3.2 钢轨焊接接头的伤损

统计表明,焊接接头重伤占钢轨重伤的比例较高,通常达到一半以上。因此,减少钢轨焊接接头的伤损,尤其是现场焊接头的伤损,对减少钢轨整体重伤率,延长换轨大修周期至关重要。

采用长定尺钢轨、减少焊接接头数量;采用质量稳定的闪光焊技术焊接钢轨;优化现场气压焊设备和工艺;尽量减少使用铝热焊;采用焊后热处理技术提高焊接接头的轨面硬度等技术措施均可以有效提高焊接接头的质量,减少焊接接头的伤损。

提高焊接接头的平顺性和轨面硬度,可以有效减少焊接接头使用中产生低塌。对铺设在直线上的热轧钢轨以及铺设在曲线上的热处理钢轨,焊后均应对轨面进行喷风冷却热处理,以提高其硬度。对重载铁路而言,焊接接头轨面硬度平均值应为母材的95% ~110%,热轧轨取上限,热处理轨取下限[3]。

3.3 延长钢轨使用寿命的技术措施

在直线上铺设使用强度等级为980 MPa、轨面硬度为280~320 HB且钢质洁净的钢轨;在曲线上铺设使用强度等级为1 300 MPa、轨面硬度为370~420 HB且钢质洁净的高强耐磨钢轨,并采用科学润滑;按设计廓形及时打磨钢轨,保持钢轨的平顺性;及时进行道床清筛,采用持久弹性垫板,保持轨道弹性;优化焊接工艺,保证焊接接头的平顺性和硬度匹配,进一步减少焊接接头尤其是现场焊头的缺陷和伤损,将进一步提高钢轨的使用寿命,延长钢轨的大修周期[4-7]。

4 结论及建议

大秦重载铁路年通过总重>500 Mt,按现有规定,大秦重车线不到2年需对全线进行大修换轨,这是难以实现的。因此,采取有效技术措施延长大修换轨周期,具有十分重要的现实意义。

大修换轨周期主要视直线及大半径曲线铁路钢轨的使用情况来确定。半径<800 m的曲线钢轨通常因磨耗超限而下道。下道时间视钢轨磨耗情况决定,通过维修途径,随时将磨耗到限钢轨更换下道。

国内外经验表明,大修换轨周期主要由钢轨磨耗、重伤率等因素确定。大秦重载铁路钢轨的使用情况表明,通过总重>1 500 Mt时,直线及大半径曲线铁路钢轨的垂磨量<5 mm,大修换轨周期主要由钢轨的重伤率控制。

大秦重载铁路钢轨的重伤率统计结果表明,钢轨的重伤类型主要为疲劳核伤,发生在钢轨母材及焊接接头的轨头部位,后者所占比例较大。焊接接头伤损以现场焊接头(铝热焊和气压焊)伤损为主。通过总重1 000 Mt左右时,重伤严重区段直线钢轨总的累计重伤率为 16.2处/km,钢轨总的重伤率为 28.2处/km。通过采取有效技术措施,当通过总重约1 680 Mt时,直线钢轨总的累计重伤率为6.2处/km,钢轨总的重伤率为9.6处/km。

针对大秦重载铁路的实际情况,以下条件两者居其一就应该进行大修换轨:钢轨垂磨>12 mm,直线钢轨总的重伤率>10处/km。据此,大秦重车线大修换轨周期可以初步按1 500~2 000 Mt来考虑。

[1]钱立新.世界高速铁路技术[M].北京:中国铁道出版社,2003.

[2]傅瑞珉.神华包神铁路大修周期预测与研究[J].铁道建筑,2007(1):84-86.

[3]习年生,周清跃.钢轨的疲劳重伤分布规律与疲劳寿命[J].中国铁道科学,2004,25(4):53-56.

[4]周清跃,张建峰,郭战伟,等.重载铁路钢轨的伤损及预防对策研究[J].中国铁道科学,2010,31(1):27-31.

[5]张银花,周清跃,陈朝阳,等.重载铁路高强钢轨的试验研究[J].中国铁道科学,2010,31(4):20-26.

[6]刘丰收,周清跃,张银花,等.重载铁路用 U77MnCr钢轨的试验研究[J].铁道工程学报,2009(5):16-20.

[7]周清跃,张银花,陈朝阳,等.高速重载铁路钢轨技术的研究与应用[C]//中国铁道科学研究院60周年学术论文集.北京:中国铁道出版社,2010:598-604.

[8]周清跃,习年生,张银花,等.大秦重载铁路延长钢轨使用寿命的研究[R].北京:中国铁道科学研究院,2007.