气压式沉柜液压系统的安装与调试

2011-09-04王琦杨勇方东林

王琦,杨勇,方东林

(中国葛洲坝集团机械船舶有限公司,湖北 宜昌 443002)

1 气压式沉柜概述

1984年中国葛洲坝集团机械船舶有限公司建造了我国首台沉柜(命名为自浮式检修沉柜),用于大坝检修,当时设备技术落后,检修时需依靠人力在江面拖动,对人员身体有一定影响,检修能力不足。2008年中国葛洲坝集团机械船舶有限公司在原来沉柜基础上建造了新型沉柜(专利名称,气压式沉柜;专利号,200620163305),增加了电气控制系统、监控系统、空气系统、液压系统和导航系统,检修能力大大提高。

气压式沉柜是用于葛洲坝水利枢纽二江泄水闸闸室、护坦平面、1∶12斜坡段及049缝检查和维修工作的水下工程机械。根据检修面的实际情况,具备建立水下带压和常压2种工作环境的能力,该设备具有自浮、下潜和动力移位的功能。

2 气压式沉柜的组成及原理

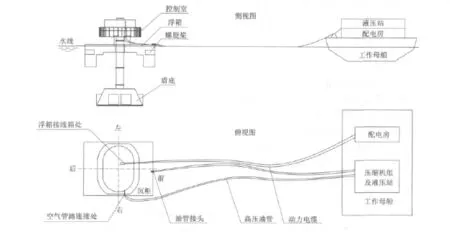

气压式沉柜由工作母船、动力电缆、控制电缆、高压油管及沉柜组成。工作母船上有液压动力泵站、电气柜、水冷却设备等。液压泵站通过长度为50 m的油管与新沉柜浮箱上的进、回油接口相连,向新沉柜的液压推动系统、冲水清淤系统提供动力。实现推进系统的驱动及调速、螺旋桨的摆动、冲水清淤系统中液动设备和水下液动施工用工具的驱动等功能。气压式沉柜结构布置如图1所示。

图1 气压式沉柜结构布置图

该液压系统由液压泵站、阀台、推动系统、冲水清淤系统组成。液压泵站安装在工作母船上,可整体拆装,使用及维护方便,主要零部件进行了特殊设计及处理,保证在水下工作时的密封并防止意外情况。液压站系统压力为16 MPa,最大流量为105 L/min。阀台安装在沉柜浮箱上,为了减小浮箱的整体重量,阀块没有采用45号锻钢件而使用了特殊的航空铝合金材料,减小了浮箱上浮的阻力。推动系统安装在浮箱的四角,由摆动油缸、液压马达、螺旋桨、角度传感器、管路等组成。在浮箱浮起状态下可在液压螺旋桨的推动下,沿大坝平行和垂直的4个方向做直线运动。冲水清淤系统由液动水泵、液动水炮、手持式水枪、电动蝶阀、管路及阀件等组成,分别布置在新沉柜盾底斜壁上和控制室内。安装在新沉柜盾底内的设备采用可拆卸形式,在新沉柜更换盾底时,可重新安装到使用的盾底内,避免重复配置。液动水炮射程为20 m,体积流量为35 m3/h,左右旋转范围为 -75°~ +75°,上下旋转范围为 -100°~ +25°。在作业时,利用气动系统增加气压排空沉柜内的江水,操作人员从人行通道进入盾底,用清淤工具对水下杂物进行清理。

3 安装调试中出现的问题

3.1 温度控制

工程船上的液压动力站向沉柜的执行装置提供动力。

在沉柜的调试试运转过程中,经过几次试运行操作,发现在液压泵站空载、水冷却器开启的情况下,随着液压泵站运行时间的加长,液压油温度升高,进而电气柜报液压油温度过高故障信号,导致沉柜液压泵站不能长时间运行而自动停机。在水冷却器开启、液压泵站负荷状态下,电气系统仍发出油温过高故障信号。油温过高对液压系统是非常致命的,长时间油温过高必然会使液压元件密封受到破坏、液压元件漏油,甚至导致系统无法工作。

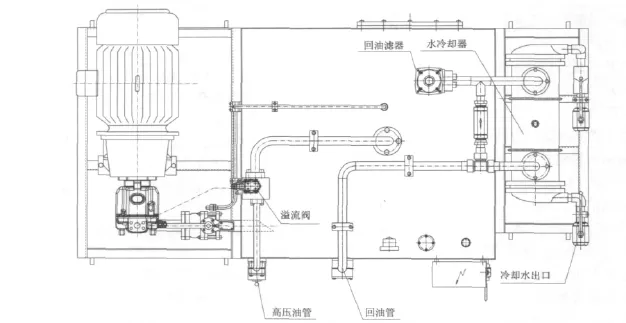

图2 改造前液压泵站俯视图

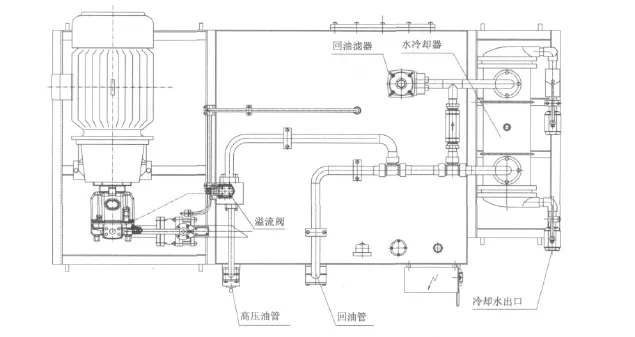

经过设计各方的沟通,认为空载时液压油长时间通过溢流阀阀芯卸荷对油温影响很大,因此,中国葛洲坝集团机械船舶有限公司技术人员对工作母船上液压泵站的管路进行了改造。改造前液压泵站俯视图如图2所示,改造后液压泵站俯视图如图3所示。

改造前,液压油通过溢流阀组建立压力,由于比例阀组操控的动力源装置一直没有开启,动力油路径为:液压泵→溢流阀卸荷→卸荷液压油→油箱,在此过程中,电机产生的机械能完全转化为热能和动力势能释放在油箱里面,因此,油箱很快发热,而且温度越来越高。水冷却系统在比例阀组没开启之前没有发挥作用。

改造后,液压泵站空载,执行机构不工作时液压油的路径为:液压泵→溢流阀卸荷→卸荷液压油→水冷却器→回油滤器→油箱,从而起到冷却的作用。液压泵站负载,执行机构工作时液压油的路径为:液压油→沉柜阀台→执行装置→沉柜阀台→回油管→水冷却器→回油滤器→油箱。

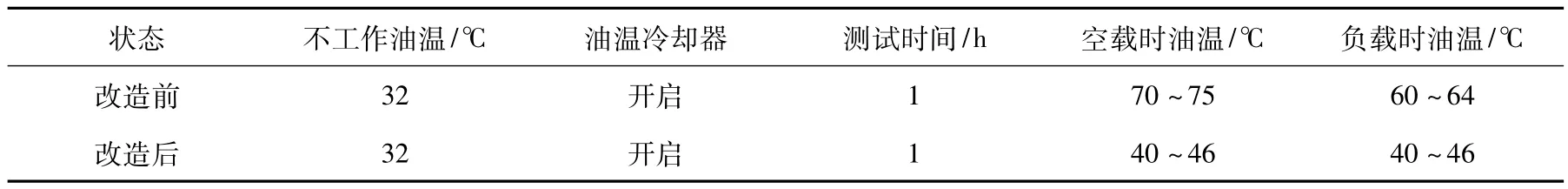

中国葛洲坝集团机械船舶有限公司技术人员对改造前、后液压系统的油温变化情况进行监控和采集,得到的数据见表1。

3.2 比例流量阀的调试

沉柜的电气控制系统元件安装在控制室内,整个沉柜控制室空间狭小,动力电缆与控制电缆纵横交错,给整个电气的安装和调试带来了困难。在调试试运行过程中发现,螺旋桨转动断断续续,经检查发现,比例阀电路板的比例信号受到严重干扰甚至无法传输到电磁阀,导致比例流量阀的节流口开关不能到位。经过设计各方的沟通,将控制电缆更换为屏蔽控制电缆,更换电缆后的测试结果显示:比例信号稳定、可靠,螺旋桨转动均匀、平稳,达到了设计要求。

图3 改造后液压泵站俯视图

表1 改造前、后液压系统油温对比

3.3 螺旋桨的安装和调试

沉柜推动系统依靠安装在浮箱4个角上的螺旋桨推动前进。螺旋桨桨叶直径为ø 300 mm,转速可在20~180 r/min范围内调整,最大推力为3 kN。螺旋桨的调试主要包括螺旋桨转速的调试和角度传感器的调试。

沉柜通过摆动油缸的调整,两两一组推动沉柜向4个方向移动,当其中一对螺旋桨推动时,另一对螺旋桨起着纠偏作用,保证沉柜航向正确。根据航速要求,由比例流量阀来调节液压螺旋桨的速度,操作人员在控制室通过操纵手柄来定位沉柜的航向和速度。在调试试运行时,质检人员用转速表对4个螺旋桨的转速进行调整和整定,从而确定比例流量阀的电流信号,保证螺旋桨的转速同步和沉柜移动时的正确航向。

角度传感器调整。当转向油缸摆动时,安装在油缸上的编码器向控制室传输信号,操作人员根据传感器信号确定螺旋桨的转向是否到位。安装编码器时要将其信号线和控制回路正确连接,分清楚线号和正、负极,防止编码器损毁,并且使用屏蔽控制电缆,防止信号干扰。编码器量程为0°~360°,油缸的摆动范围为0°~90°,因此,角度传感器在0°~90°范围内要精确调整(此区间很小,要耐心微调),待编码器角度调整到0°时,将其固定并安装防水罩,做好防雨、密封措施。

3.4 开机前的准备与检查工作

在调试和试运转前,需进行以下准备与检查工作:

(1)系统站内、外管道应进行单独彻底的循环清洗,循环清洗时,管道内流速应处于紊流状态且冲洗时间为24 h。液压油最终颗粒度应达到NAS8级标准,冲洗完毕要立即封堵关口,防止二次污染。

(2)液压系统二次安装时应牢固可靠,空气应排净,检查泵吸口油管是否漏气、油泵内是否充满油液。

(3)检查电机转向与油泵的进、出口,确认油泵与所示旋转方向相符。

(4)装入油箱中的液压油应进行过滤和油品化验。油箱内的油量应保证液压站及管路初步充液后油位位于正常工作液位之上,至少不低于油箱液位计满刻度的3/4。

(5)检查电接点压力表、阀件、压力传感器及液位、液温、滤器堵塞发讯等液压元件是否完好,动作是否正常可靠,信号是否到位,各手动球阀是否按系统原理图开关到位。

(6)检查电气线路及接线接口是否符合电气接线图的要求。

(7)检查各液压管道接口是否正确,检查各连接元件(法兰、管接头等),确保密封件安装正确、无缺损,紧固件应连接牢固、可靠。

(8)单体试运行时监测系统运行压力应无异常变化并符合设计标准,同时检查各连接面,若有泄漏,立即停泵并进行检查处理。

4 结束语

随着中国葛洲坝集团机械船舶有限公司气压式沉柜调试和试运转的逐步进行,气压式沉柜出现的一些问题已得到彻底解决,气压式沉柜正在检修工作中发挥着重要作用。