热处理对Cf/Mg复合材料热膨胀性能的影响

2011-09-03宋美慧武高辉

宋美慧, 武高辉, 王 宁, 贾 薇

(1.黑龙江省科学院高技术研究院新材料研究所,黑龙江哈尔滨150090;2.哈尔滨工业大学材料学院,黑龙江哈尔滨150001)

连续碳纤维增强镁(Cf/Mg)复合材料,以其比强度和比刚度居于可用结构材料之首,而成为航空航天领域关注的热点材料之一[1]。它具有密度低(小于2.0g/cm3)、比强度比刚度高、热变形抗力好、阻尼性能高、热膨胀系数低、尺寸稳定性好及导热性良好等优点[2]。因而在高精度光学测量系统与空间飞行器结构件领域,显示出巨大的应用前景[3]。但是纤维与基体合金热膨胀系数的巨大差异,导致复合材料内部会随着温度的变化而产生热应力。同时材料在实际应用过程中,常常经历反复的温度冷热循环,从而形成应变滞后及残余塑性变形。这些都会影响复合材料元器件的精度,造成所传输信号失真,进而影响空间结构的运行稳定性及安全性[4]。本文采用压力浸渗法制备了Cf/Mg复合材料,并重点研究了热处理工艺对Cf/Mg热膨胀性能的影响。

1 实验部分

1.1 材料及方法

采用压力浸渗法制备单向Cf/Mg复合材料,碳纤维为M40纤维,体积分数60%,基体合金分别为AZ91D(Mg:9wt.%Al:1wt.%Zn:0.2wt.%Mn)与 ZM6(Mg:2.8wt.%Nd:0.7wt.%Zn:1 wt.%Zr)合金。复合材料分为铸造态(cast)、退火态(an neal)以及T6态(T6 heat-treating)。对于Cf/AZ91D复合材料,退火工艺为260℃/3h,炉冷;T6工艺为410℃/12h,空冷,200℃/15h人工时效。对于Cf/ZM6复合材料,退火工艺为285℃/3h,炉冷;T6工艺为530℃/12h,空冷,205℃/15h人工时效。复合材料进行热处理前,将试样装入真空度10-5Pa的石英玻璃管中,以防止试样氧化发生,热处理过程中控温精度为±5℃。

在DIL 402C型热效应自动分析仪上进行Grf/Mg复合材料热膨胀行为研究,分别研究复合材料在沿着纤维方向以及垂直纤维方向上的热膨胀行为,试样尺寸为 4.3mm×4.3mm×25mm。测试时采用流量50mL/min的He气进行气氛保护。为消除设备系统误差,在相同的实验条件下,采用石英标样进行校验。分别研究Cf/Mg复合材料在0~490℃,升温速率5℃/min条件下的热膨胀行为和平均热膨胀系数以及无负载情况下20~150℃,升温速率8℃/min,冷热冲击15次条件下的热膨胀行为和残余塑性变形情况。

2 结果及讨论

2.1 热处理对热膨胀系数的影响

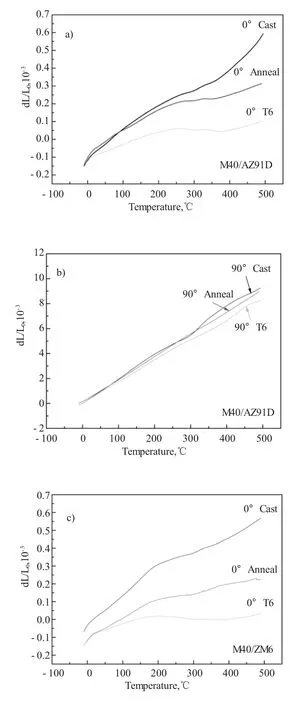

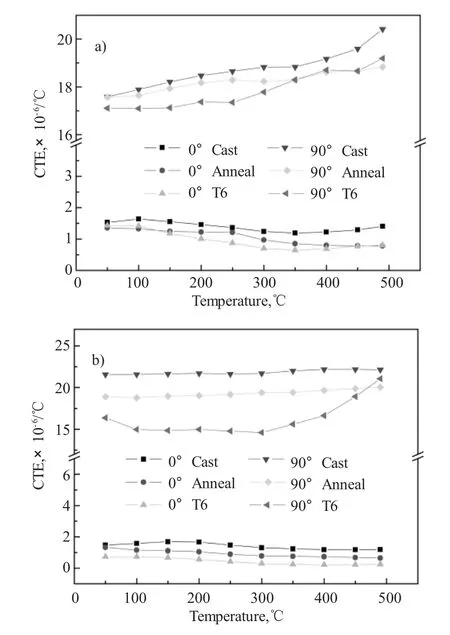

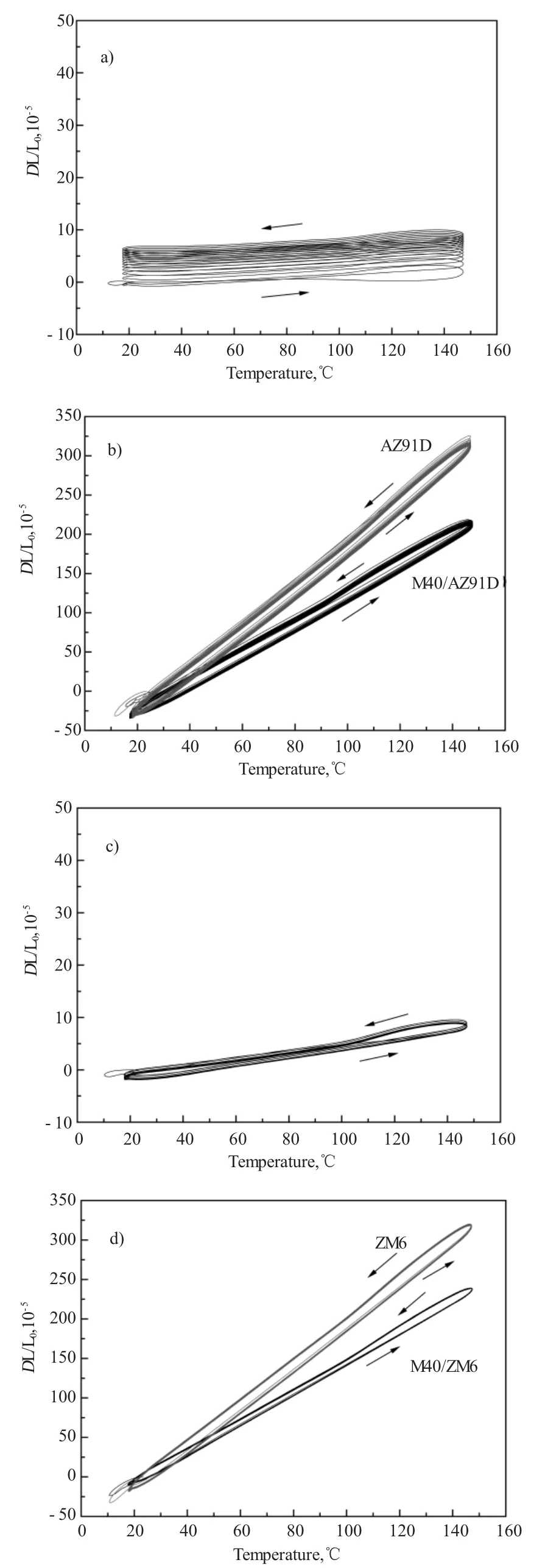

图1为不同热处理状态下的Cf/Mg复合材料热应变随温度变化曲线。由图可见,Cf/Mg复合材料在沿着纤维方向和垂直纤维方向表现出不同的热膨胀行为特征。由图1的a)和c)可见,Cf/Mg复合材料在沿纤维方向的热膨胀曲线是非线性变化的,曲线在中温区出现平台。T6处理后,平台的温度范围最大,铸态材料平台出现的温度区间最窄,退火态的居中。同时以ZM6为基体的复合材料平台出现的温度区间较AZ91D复合材料宽。而复合材料在垂直纤维方向上,热膨胀曲线为线性变化,与基体相似。平台出现的原因及热处理对平台宽度的影响详见文献[5]的研究结果。

图1 Cf/Mg复合材料热膨胀曲线Fig.1 Thermal expansion curves of Cf/Mg composites a)M40/AZ91D,0°,b)M40/AZ91D,90°,c)M40/ZM6,0°,d)M40/ZM6,90°

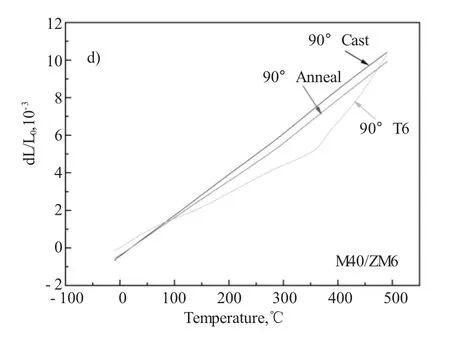

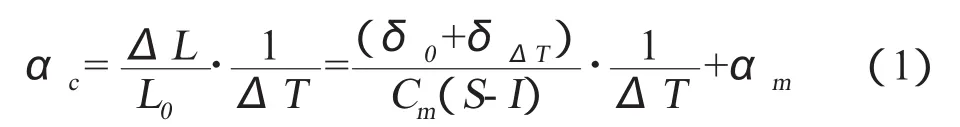

图2是几种复合材料在热处理前后的热膨胀系数(CTE)变化情况。由图可见,在经过热处理后复合材料热膨胀系数均有所降低,其中以T6处理对降低复合材料热膨胀系数的效果最为明显。

图2 热处理对Cf/Mg热膨胀系数的影响Fig.2 Effect of heat treatment on the CTE of Cf/Mg composites a)M40/AZ91D,b)M40/ZM6

复合材料在制备的冷却过程中,由于增强体和基体热膨胀系数不匹配,在纤维-基体界面的约束下,会在近界面区的基体中产生大量的残余拉应力,并导致基体合金发生相应的弹性应变。另一方面在复合材料进行升温热膨胀时,每当温度发生ΔT的改变时,将引起错配应变ΔαΔT(Δα为纤维与基体合金热膨胀系数之差)。因此,可以认为复合材料的热膨胀量由基体的无约束膨胀和热错配应力引起的应变组成。文献[6]根据等效夹杂理论,得到复合材料热膨胀系数与热应力的关系:

式中C—刚度张量;

S—Eshelby张量;

I—单位矩阵;

α—基体热膨胀系数,×10-6/℃。

下标c和m分别代表复合材料及基体合金。

由于Cm,S,I是由材料决定的,因此复合材料的热膨胀系数与基体中初始残余应力σ0及升温过程中的热错配应力σΔT密切相关。因为退火处理后,基体中的残余拉应力σ0降低,所以导致退火态复合材料的热膨胀系数较铸态材料有所降低。而当对复合材料进行T6处理时,随着固溶过程的进行,基体合金中的沉淀相逐渐溶解,并在能量较高的界面处形核长大,使界面区加宽,增加纤维对基体合金自由膨胀的约束;另一方面,T6处理也会降低基体合金的热膨胀系数。因此根据式(1)可知,以上两方面的原因最终导致复合材料的热膨胀系数照退火处理得到进一步的降低。

2.2 热处理对尺寸稳定性的影响

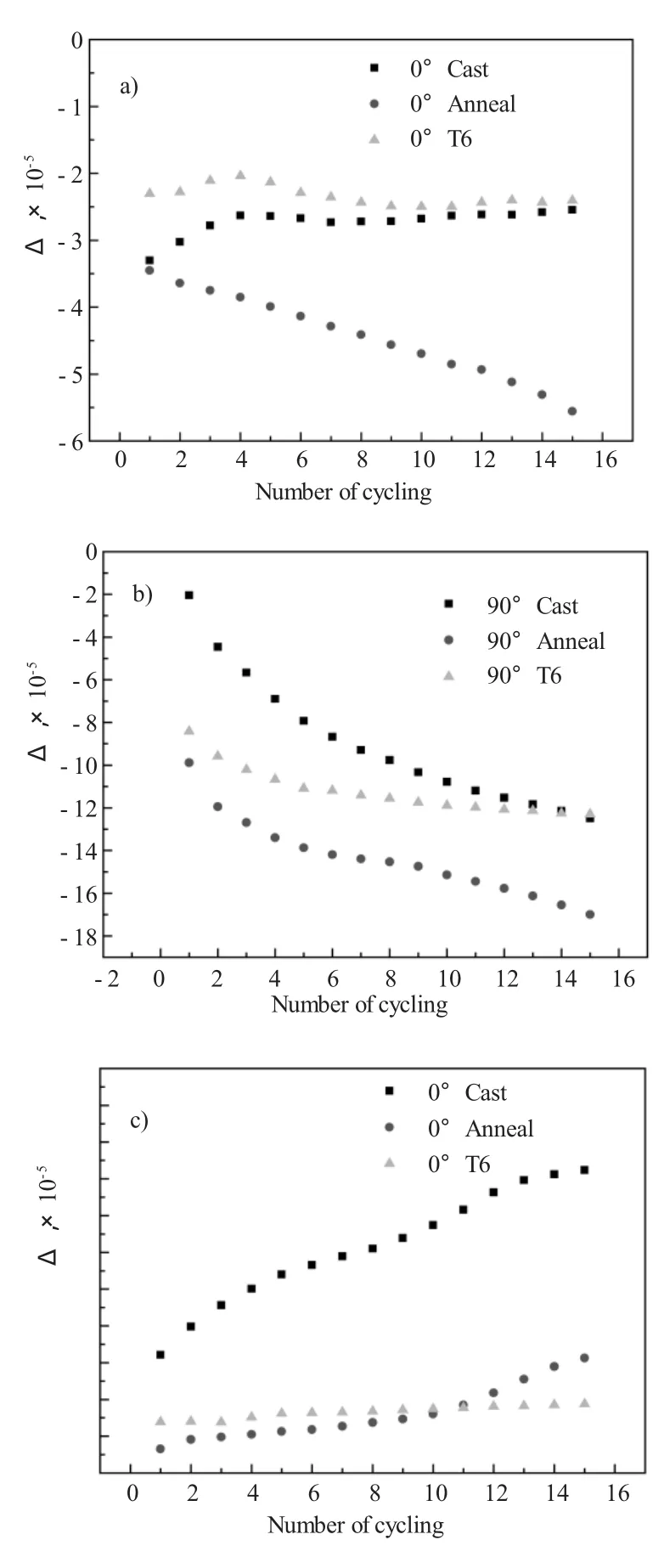

当具有负膨胀系数的纤维与具有正膨胀系数的镁合金组成复合材料时,在经历反复热循环过程中,由于二者热膨胀系数的巨大差异,将在材料内部形成大量热应力,同时会在加热和冷却过程中出现明显的应变滞后现象,如图3所示。复合材料在热循环过程中由温度变化而引起的膨胀和收缩来源于纤维和基体合金的应变。碳纤维由于弹性模量高,可认为它是热弹性材料,其在膨胀过程中的应变包含由热应力产生的热弹性应变以及温度升高产生的热应变;对于基体合金,由于热循环上限温度低于发生蠕变的最低温度,因此其应变则由热弹性应变、热应变以及热应力导致屈服变形而产生的塑性应变三部分组成。纤维和基体的热应变、热弹性应变是可以恢复的,而基体的塑性应变不可恢复。因此,图3中的应变滞后来自基体合金的微塑性变形以及金属材料本身的Bauschinger效应。热循环中复合材料的塑性变形不会随着热循环次数增加而消失或减少,只会逐渐累积并最终影响其空间尺寸稳定性[7]。

图3 Cf/Mg复合材料热循环曲线Fig.3 Thermal cycle curves of Cf/Mg composites a)M40/AZ91D,0°,b)M40/AZ91D,90°,c)M40/ZM6,0°,d)M40/ZM6,90°

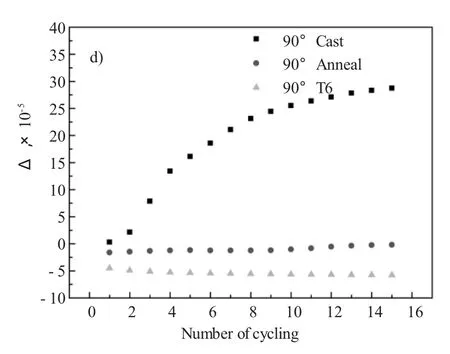

将应变-温度曲线中每次冷热冲击后试样在20℃时的尺寸li与起始测试点(20℃)的尺寸l20相减,得到差值再除以原始尺寸l20得到Δ(式2),Δ的大小反应了材料经过i次热循环变形后的残余应变累积之和。将Δ与循环次数作图,结果如图4所示。由图可见,随着循环次数增加,经过T6处理后复合材料在第一次热循环中的残余塑性变形明显减少,并且随着循环次数增加改变缓慢,热循环超过10次后趋于稳定。此时复合材料的残余塑性应变维持在-2×10-5左右。

式中Δ—残余塑性变形,×10-5;

l20—热循环开始前试样长度,mm;

li—第i次热循环结束后试样在20℃时的长度,mm。

图4 热处理对Cf/Mg复合材料残余塑性变形的影响Fig.4 Effect of heat treatment on the residual plastic deformation of Cf/Mg composites a)b)M40/AZ91D,c)d)M40/ZM6

由图4可见,复合材料在第一次热循环中的变形与之后2~15次的变形不同。对于高体积分数复合材料,在第一次热循环从高温冷却到室温过程中,会发生应变滞后,并且产生大量残余应变。在之后的热循环过程中,应变滞后现象继续发生,但是复合材料的残余塑性变形较第一次循环明显减小。复合材料制备过程中由于热膨胀系数不匹配,基体合金内部形成热残余拉应力。当进行热循环测试时,复合材料从高温冷却到室温,由于基体热膨胀系数高于纤维的热膨胀系数,并且纤维热膨胀系数为负数,使得基体合金受到拉应力的作用。以上两种热应力之和超过基体屈服强度时,材料发生塑性变形,产生大量的残余应变。但是随着热循环次数增加,制备过程中的热应力逐渐被松弛,使复合材料的塑性变形明显小于第一次热循环。

图4中,两种复合材料在经过不同方式的热处理后,尺寸稳定性均有一定改善,并以T6处理的效果更为明显。这是因为,首先T6处理使基体合金中的溶质原子大量析出,进而提高合金的屈服强度;另一方面,界面处沉淀相的大量增加,提高界面结合强度,增加纤维对基体自由膨胀的约束,抑制界面滑移产生,因而可以降低复合材料在第一次热循环中产生的残余塑性变形。同时T6处理中的时效处理在一定程度上可以降低复合材料内部的残余应力,使复合材料在后续热循环中的残余塑性变形仅由热应力提供,降低了热循环中形成的残余塑性变形。上述原因共同作用的结果使T6态复合材料具有更好的尺寸稳定性。而退火处理并不能完全消除制备产生的热残余应力,因而其对复合材料尺寸稳定性的改善作用也没有T6处理明显。文献[8]研究了热处理对SiCp/Al复合材料尺寸稳定性的影响,也发现T6态复合材料在热循环中的残余塑性应变较其他状态小,具有更好的尺寸稳定性。

3 结论

(1)压力浸渗法制备的 Cf/Mg复合材料在20~490℃温度范围内,对其进行退火或T6处理也可降低热膨胀系数,其中T6处理的效果更为明显。

(2)Cf/Mg复合材料在热循环过程中,由于热应力的作用而出现明显的应变滞后现象,并导致复合材料在每次热循环结束后,发生残余塑性变形。

(3)选择稀土镁合金制备复合材料,或是对复合材料进行T6处理均可降低热循环过程中复合材料的残余塑性变形。

[1]C MAYENCOURT,R SCHALLER.Mechanical stress relaxation in magnesium based composites [J].Materials science and engineering A,2002,325(1-2):286~291.

[2]T MATSUNAGA,K MATSUDA,T HATAYAMA,et al.Fabrication of continuous carbon fiber reinforced aluminum magnesium alloy composite wires using ultrasonic infiltration method [J].Composites:Part A,2007,38(8):1902~1911.

[3]M MIZUMOTO,Y KANEKO,A KAGAWA.Microstructure control of fiber reinforced metal matrix composites fabricated by low pressure infiltration process [J].Journal of the Japan Instituteof Metals,2004,68(12):1047~1052.

[4]M RUSSELL-STEVENS,R I TODD,M PAPAKYRIACOU.Thermal expansion behaviour of ultra high modulus carbon fibre reinforced magnesiumcompositeduringthermal cycling [J].Journal of Materials Science,2006,41(19):6228~6236.

[5]SONG MEI-HUI,XIU ZI-YANG,WU GAO-HUI.Nonlinear temperature characteristic of thermal expansion of Grf/Mg composites[J].Transactions of Nonferrous Metals Society of China,2009,19(S2):382~386.

[6]曹金华.碳纤维表面改性及Cf/Cu复合材料显微组织与热物性能研究[D].哈尔滨工业大学硕士学位论文,2005:43~63.

[7]M.Y.QUEK.Analysis of residual stresses in a single fibre matrix composite[J].International Journal of Adhesion and Adhesives,2004,24(5):379~388.

[8]汤舍予,李小璀,张帆.热处理对SiCp/Al复合材料抵抗温度变化尺寸稳定性的影响[J].实验室研究与探索,2003,22(4):38~41.