沥青路面就地热再生拌和分散性评价方法

2011-09-03赵永利黄晓明

马 涛,王 真,赵永利,黄晓明

(东南大学 交通学院,210096南京,mataoseu@163.com)

2008年我国推出第1部公路沥青路面再生技术规范[1],标志着沥青路面再生利用在我国受到越来越广泛的重视和应用.针对我国沥青路面的使用状况和病害特点,就地热再生技术能够直接就地一次性完成路面修复,不仅达到了旧料的全部利用,无需旧料的废弃运输,具有节约成本,环保的特点,同时还具有施工速度快,工期短,开放交通早,交通干扰小等优势,因此,是路表功能性病害修复的最直接有效的技术方式[2-3].目前,关于就地热再生技术的研究与应用越来越广泛[4-5],但是相比于新铺沥青路面,其施工质量仍然存在很大的不稳定性[6].而影响其质量不稳定的关键因素之一就是其工艺拌和效果.沥青路面就地热再生过程中原路面混合料的良好拌和分散性是保障整个就地热再生施工工艺质量的最关键前提条件[7],因此,急需一种简单可行的室内试验方法能够对其进行评价分析,从而为就地热再生技术的优化设计与成功实施提供基础保障.

1 就热再生拌和质量问题分析

集料在与沥青拌和后,在沥青的胶结作用下会产生一定的粘结聚集现象,从而形成不同大小的沥青混合料胶团,并以一种特定的内在分散状态而存在,可以称为沥青混合料的分散性[8].在施工过程中,混合料必须具有良好的分散性,才能够保证混合料均匀顺畅地摊铺压实,形成质地均匀的连续相沥青路面[9].但是这种分散性在混合料生产过程中是很难测试获得的,目前还没有相关的测试分析方法.

相比于新拌沥青混合料的工厂拌和生产,就地热再生是就地将路面进行加热,破碎后补充再生剂及新沥青混合料等新材料,进而拌和获取再生沥青混合料[10].可以看出,加热破碎拌和后的原路面材料能否达到合理的分散状态是影响再生混合料质量的首要因素.如果就地热再生过程中旧路面材料无法拌和达到良好的分散状态,不仅会导致原沥青路面材料分布不均匀,还会使得新老材料的拌和不均匀,最终导致形成的再生路面质量不良.沥青路面就地热再生过程中容易产生的表面质量缺陷,如图1所示.旧路面沥青混合料由于无法达到良好的拌和分散状态,导致再生沥青混合料中出现明显的混合料块状结团现象,如图2所示.

图1 再生混合料拌和分散不良造成的路表缺陷

2 试验方法设计

图2 再生混合料拌和分散不良造成的混合料结块

由于新拌沥青混合料已经形成了非常成熟的拌和生产技术,其应用性也已经得到了工程实践验证,因此以新拌沥青混合料的分散性作为理想的对比基准,将就地热再生拌和工艺获得的旧沥青混合料分散状态与其进行对比,若二者能够达到相同或近似的分散状态,则表明就地热再生过程中原沥青路面混合料具有良好的分散性.因此,本文基于大量室内试验设计了一种室内拌和筛分试验,重点解决热拌松散状态下的再生沥青混合料的分散状态的评价指标问题,其基本技术方案如下.

1)首先利用室内混合料拌和机,模拟新拌沥青混合料的生产条件拌和生产新拌沥青混合料,充分拌和后的新拌沥青混合料的分散性可以认为是一种理想的基准分散状态.

2)采用以上方法获取的新拌沥青混合料根据T0734-2000热拌沥青混合料加速老化方法[11]获取老化沥青混合料,并成型车辙板用以模拟旧沥青路面.

3)利用室内混合料拌和机模拟就地热再生拌和工艺条件对车辙板进行拌和,获取反应具体就地热再生拌和工艺分散效果的就地热再生混合料.拌和温度和拌和时间均按照就地热再生实际工艺条件选取,并视需要确定是否添加再生剂.

4)为了能够通过筛分试验来确定处于热拌状态的沥青混合料的胶团的分散状态,向处于热拌状态的沥青混合料中加入矿粉,矿粉与混合料质量比为1∶1,没有粘附性的矿粉可以迅速包裹处于分散状态的不同大小的沥青混合料胶团,从而将其分散成类似于集料的不同粒径大小的组成部分,待其冷却后,即可进行筛分试验以获取此时的沥青混合料胶团级配,而这一筛分级配即可在一定程度上反映沥青混合料热拌状态下的分散性.

5)由于新拌沥青混合料和就地热再生混合料具有相同的初始集料级配,因此若就地热再生工艺能够达到与新拌沥青混合料生产工艺相同的拌和效果,其拌和后的再生混合料分散状态应与新拌沥青混合料相同,也就意味着二者的筛分级配应较为接近,因此将模拟就地热再生拌和工艺获取的就地热再生混合料筛分级配与新拌沥青混合料筛分级配进行对比,即可以评估其分散性,进而评价就地热再生工艺的合理性.

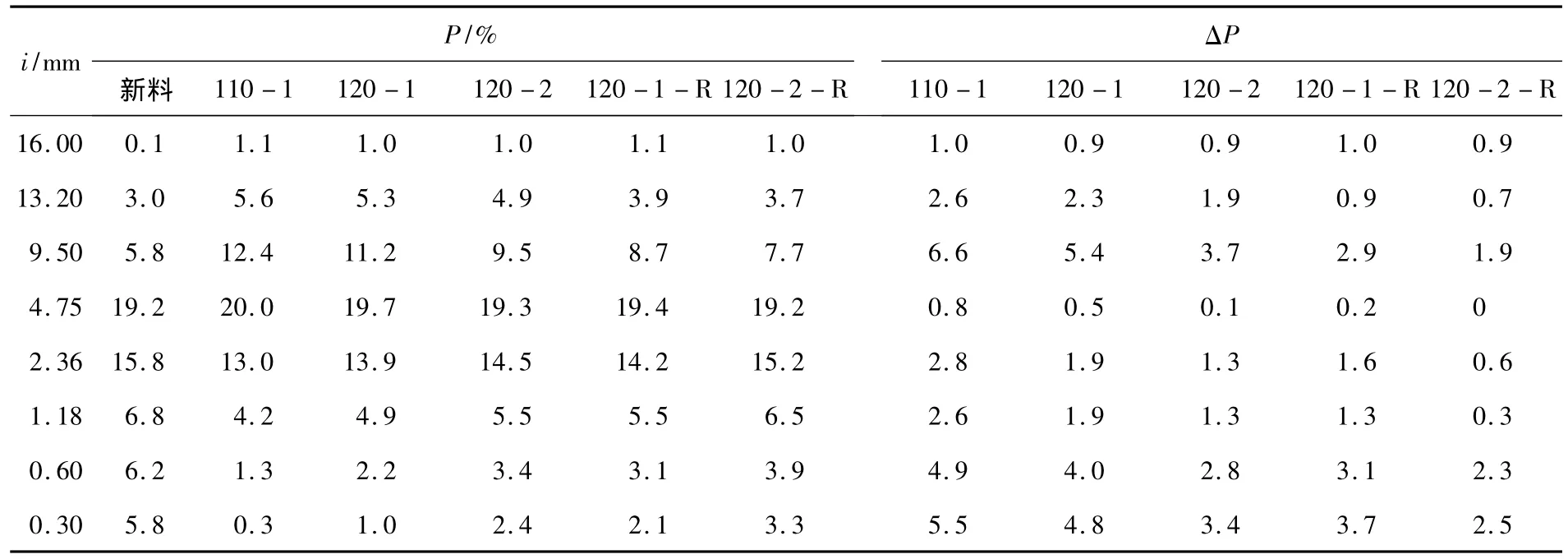

6)为了能够量化沥青混合料的分散性评价指标,借鉴沥青路面施工技术规范对新拌沥青混合料生产时,相同设计矿料级配变异性检验的规定[12]:当筛孔i≤2.36 mm 时,应满足ΔP≤5% ,当筛孔i≥4.75 mm时,应满足ΔP≤6%,以此作为原路面沥青混合料进行就地热再生生产时应达到的拌和分散性量化指标标准.其中ΔP为相同集料设计级配的沥青混合料不同批次生产时,各筛孔筛余百分率与设计值之间的差值.

3 试验结果分析

选择AC13混合料进行上述设计试验.影响就地热再生拌和质量的3个关键工艺条件为:旧沥青混合料预热温度θ,旧沥青混合料拌和时间t,以及有利于拌和分散的再生剂(R)的使用.目前的就地热再生工艺,其通常的预热温度一般为100~120 ℃,拌和时间通常在 1 ~2 min[12].因此,为对比分析不同的就地热再生施工工艺条件,在室内模拟就地热再生拌和工艺时设计了5种不同的工艺条件以进行对比分析.1)110-1:θ=110℃,t=1 min,无 R;2)120-1:θ=120℃,t=1 min,无 R;3)120-2:θ=120 ℃,t=2 min,无R;4)120-1-R:θ=120℃,t=1 min,使用R;5)120-2-R:θ=120℃,t=2 min,使用R.经过满足前述试验条件的设计试验后获取的再生沥青混合料筛分级配分别记为:110-1;120-1;120-2;120-1-R;120-2-R,并与新拌沥青混合料试样在标准拌和生产条件下获取的筛分级配(记为新料)进行对比分析.不同沥青混合料试样的筛分级配(对应于不同粒径i的筛余百分率P)以及就地热再生混合料各试样的筛分级配与新料筛分级配的差值(对应于不同粒径i的筛余百分率差值ΔP)如表1和图2所示.

结合表1的试验数据,就地热再生沥青混合料试样筛分结果(110-1,120-1,120-2,120-1-R,120-2-R)与新拌沥青混合料试样筛分结果(新料)相比,筛分曲线明显偏粗,也即粗集料筛余百分率偏大,细集料筛余百分率偏小,说明就地热再生拌和工艺分散效果弱于新拌沥青混合料拌和生产效果,与实体工程经验基本相符.就地热再生拌和工艺是将已经成型的沥青路面混合料翻松拌和,且其拌和温度相对偏低,因此,容易出现较大的沥青混合料胶团无法分散的现象,验证了本文设计方法的可行性.

表1 不同沥青混合料试样的拌和筛分试验结果

从110-1再生混合料试样和120-1再生混合料试样与新料的筛余级配差值对比可以看出,当旧料加热温度从110℃提高到120℃时,再生混合料试样与新料的筛余级配差值明显减小,说明旧料加热温度的提高有助于提高旧料和就地热再生混合料的拌和分散性.

从120-1再生混合料试样和120-2再生混合料试样与新料的筛余级配差值对比可以看出,当拌和时间从1 min提高至2 min时,120-2再生混合料试样与新料的级配差值相比于120-1再生混合料试样明显降低,说明延长拌和时间有助于改善旧料和就地热再生混合料的拌和分散性.

从120-1再生混合料试样和120-1-R再生混合料试样与新料的筛余级配差值对比可以看出,当使用再生剂时,120-1-R再生混合料试样与新料的级配差值相比于120-1再生混合料试样同样明显降低,从而有力说明,再生剂的使用能够良好地改善旧料和就地热再生混合料的拌和分散性.

从110-1再生混合料试样和120-2-R再生混合料试样与新料筛余级配差值的对比可以看出,目前就地热再生工艺所能达到的最佳工艺条件(拌和温度120℃,拌和时间2 min,使用再生剂)获取的120-2-R再生沥青混合料试样与新料的最大级配差值低于3%,满足之前方法设计中提出的最大级配差值标准,可以认为就地热再生混合料已经达到了良好的分散性.也再次解释了目前实体工程中当就地热再生达到理想运行条件时能够取得良好的再生效果的重要原因.

上述试验结果验证了就地热再生技术的成功实施应尽量保障3个有利施工条件:较高的施工温度,较长的拌和时间以及具有良好降粘分散作用的再生剂的使用.本文设计的试验方法不仅一定程度上解释了就地热再生工艺效果出现波动的原因,同时也为检验就地热再生工艺效果,进行合理的就地热再生施工工艺条件选择和优化设计提供了简便可行的检验方法.

4 结论

1)就地热再生施工过程中,旧路面沥青混合料的拌和分散性是影响就地再生沥青混合料质量的重要因素.而旧料加热温度,拌和时间以及再生剂的使用与否是影响旧沥青混合料拌和分散性的关键因素.提高旧料的加热温度,延长旧料的拌和时间,添加能够良好软化旧料的再生剂是提高旧料分散性,保障就地热再生沥青混合料施工质量的重要措施.

2)设计的室内拌和筛分方法能够有效地评价旧料与就地热再生沥青混合料的拌和分散性,以及各种施工因素对旧料拌和分散性的影响.

[1]JTG F41-2008.公路沥青路面再生技术规范[S].北京:人民交通出版社,2008.

[2]黄晓明,赵永利,江臣.沥青路面再生利用试验分析[J].岩土工程学报,2001,23(4):468-471.

[3]ISWANDARU W.Mechanistic-empirical mixture design for hot mix asphalt pavement recycling[J].Construction and Building Materials,2008,22(2):77 -87.

[4]HUANG Baoshan,LI Guoqiang,DRAGAN V,et al.Laboratory investigation of mixing HMA with RAP[J].Journal of Transportation Research Record,2005(1):37-45.

[5]WU Shaopeng,QIU Jian,MO Liangtong,et al.Investigation of temperature characteristics of recycled hot mix asphalt mixtures[J].Resources,Conservation and Recycling,2007,51(3):610 -620.

[6]TAESOON P.Causes of bleeding in a hot-in-place asphalt pavement[J].Construction and Building Materials,2007,21(12):2023 -2030.

[7]彭勇,孙立军.基于分形理论沥青混合料均匀性评价方法[J].哈尔滨工业大学学报,2007,39(10):1656-1659.

[8]彭勇,孙立军,石永久,等.沥青混合料均匀性与材料力学性能关系[J].哈尔滨工业大学学报,2009,41(6):142-145.

[9]SHEN Junan,SERJI A,TANG Boming.Effects of rejuvenator on performance-based properties of rejuvenated asphalt binder and mixtures[J].Construction and Building Materials,2007,21(3):958 -964.

[10]PRASHANT S,YUSUF M.A study to determine the degree of partial blending of reclaimed asphalt pavement(RAP)binder for high RAP hot mix asphalt[J].Construction and Building Materials,2011,25(1):150-155.

[11]JTJ 052-2000.公路工程沥青及沥青混合料试验规程[S].北京:人民交通出版社,2000.

[12]JTJ F40-2004.公路沥青路面施工技术规范[S].北京:人民交通出版社,2004.