钢件盲孔攻丝对工装刀具的调整及改进

2011-09-03谢旭华

谢旭华

石家庄职业技术学院 050081

1 原始加工条件及问题的出现

1.1 试切加工条件:

试切是在卧式双面、钻攻双工位组合机床上进行。对汽车短轴类零件的盲孔进行攻丝加工,加工要求M12×1.25-6H深30mm,工件材料中碳合金钢40Cr,机床采用双工位移动工作台,固定式夹具来实现钻孔、攻丝工序。针对工件批量及组合机床检验调整标准,我们进行分批次试切,总结出调整前现场加工条件如下:

(1)机床调整精度为:

a.两边滑套对夹具导向孔同轴度0.015mm,主轴移动直线度0.013mm

b.钻孔中心与主轴中心重合度为0.01mm,机床靠模杆回转中心与样孔中心的不同心度小于0.05mm。

(2)工件材料40Cr调质,硬度HRC23—32,硬度不均匀。

(3)切削用量选用:V切=3.2m/min,N主=90rpm,进给量S0=1.25mm/r(螺距)。

(4)丝锥选用:关中工具厂M12×1.25—HI磨齿丝锥,容屑槽为直槽,四齿槽。

(5)攻丝卡头及接杆采用组合机床通用结构。

(6)冷却液为15%乳化液

1.2 问题的出现

在上述条件下攻丝,丝锥耐用度很差,三批分别加工到28、31、30件时就出现崩刃,有时会在更早阶段就出现丝锥折断现象,几批试切下来,每只丝锥仅加工30件左右就报废,丝锥寿命极短,耐用度很差。

分析原因:工件方面,材料韧性大、硬度高而且材质不够均匀,加工时切屑卷曲难,盲孔加工排屑条件差;另一方面对攻丝精度影响较大的是刀具丝锥的结构和工装攻丝卡头及接杆的安装精度。

为解决上述问题,如果调整工件材料会使加工成本增大很多,我们试着对刀具丝锥结构、工装攻丝卡头及接杆的安装进行改进,最终获得了较为满意的加工效果。

2 加工缺陷原因分析及试切调整过程

在组合机床上对钢件盲孔攻丝时,常出现丝锥折断、崩刃现象,其中原因很多,但分析主要原因有:

2.1 刀具丝锥承受的切削力及切削扭矩增大,导致其强度不足。

工件材料韧性大,切削时收缩较大,加工硬化也较重,丝锥承受的切削扭矩大增,丝锥的强度不足,造成丝锥切削部分的牙因切削力增大而崩刃。为便于盲孔攻丝时排屑,减轻切削刃角处应力集中、提高丝锥的强度,试切中采用了三刃三槽(Z=3)右旋丝锥适当加大容屑槽使切屑顺利向后退出;丝锥的角度也做出调整:取导角φ=6°~8°,前角γ=3°~6°,保证攻丝切削时丝锥刃口锋利并且适当断屑;合理选择了切削速度V切=3.2m/s,每齿进给量az=t*tgφ/z在0.04~mm0.05mm之间,保证切削效率,减少切削缺陷对丝锥的负面影响。

此外,加工硬化及切屑收缩使丝锥切削刃尖处产生与工件未断开的高硬度的“切屑根”,丝锥反转时,“切屑根”转至丝锥前一刃齿背下面与刀尖产生较强的挤压,导致丝锥反转扭矩大幅度增加,严重时导致丝锥刀尖崩掉,为解决这种崩刃问题,试切时适当地减小了切削部分的铲磨量(即减小丝锥切削部分后角α取1°30′~2°),并将切削刃齿背后面用专用夹具铲磨成凹形,这样减小了丝锥与螺孔的间隙,在丝锥反转时后刃还有一定的后角,不会使摩擦增大,从而提高了刀尖的强度。

在这样条件下又连续试切后,发现丝锥刀尖崩掉现象有所减少,但不够理想,丝锥耐用度提高到50件左右。

2.2 攻丝系统变形,摩擦力矩增大,加工螺孔精度下降,甚至丝锥折断。

由机床调整精度知攻丝系统回转中心与底孔中心的理论不同心度为0.038mm,但由于丝锥与接杆刚性连接,丝锥、接杆、攻丝卡头间间隙及前工位钻孔导套的间隙,将导致攻丝系统回转中心与底孔中心的实际不同心度大于规定值0.05 mm,攻丝系统的摩擦力矩大幅度增加,这是螺孔加工精度下降甚至丝锥折断的主要原因。

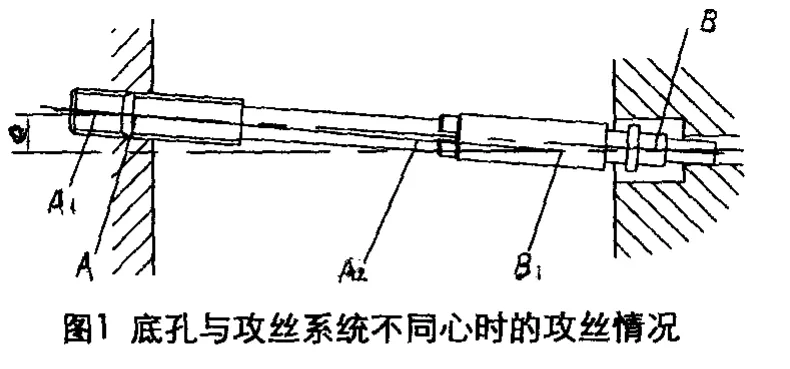

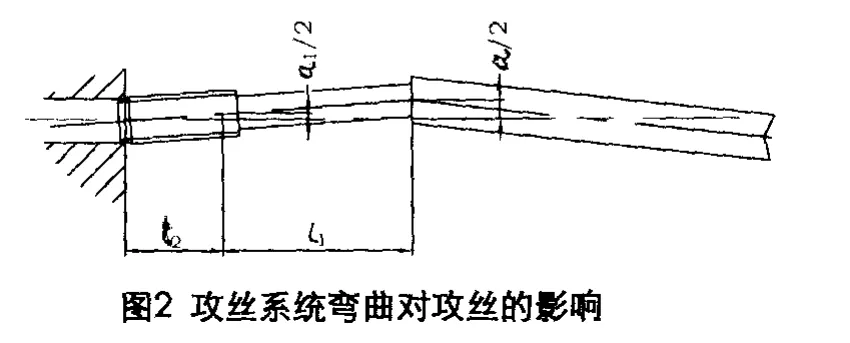

由图1可见,底孔与攻丝系统有偏心e,开始攻丝系统以偏斜中心线AB攻进,而后丝锥应按原方向攻进,但由于丝锥、接杆、受切削力和力矩使攻丝系统的中心线变为A1A2B1,产生了弯曲变形;此外,丝锥、接杆、攻丝卡头间间隙使攻丝系统轴线不直,见图2,当丝锥尾部的跳动量为a时,丝锥校准部分末端跳动量为a1=al2/(l1+l2),此跳动量大于丝锥校准部分的倒锥锥度,以上两种“弯曲+变形”结果扩大了螺纹中径,加工时增加摩擦力及力矩,降低了加工精度,严重时甚至导致丝锥折断。

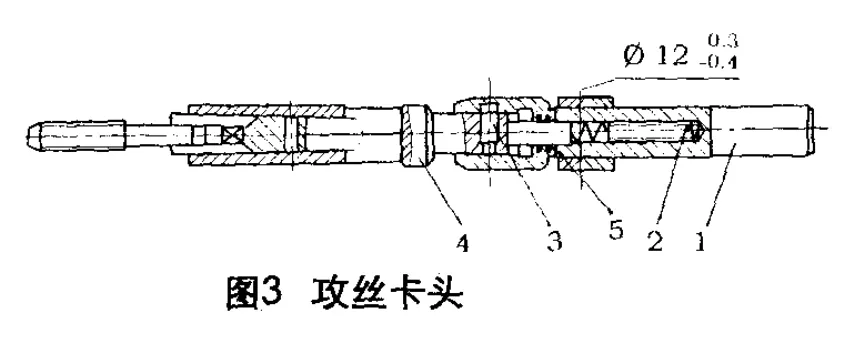

由图1、2可见,减小e和a1可减小校准部分的变形,在多次试切中,我们试着缩短丝锥校准部分长度即在其后2/3处铲磨一定后角,加大校准部分的倒锥锥度,避免其因变形同时又参加切削,破坏了螺孔加工精度;同时加大接杆浮动量,(见图3)将接杆4尾端的配合φ12H7/h6中φ12h6(0-0.011)变为φ12h-0.3-0.4,缩短配合处长度(由25变为10 mm),并在接杆前端增加两个O型圈5,丝锥在接杆中定位改为弹性定位,使丝锥前端浮动量可达±1mm,保证丝锥顺利进入螺纹底孔,几乎消除了e和a1的影响。

按上述条件调整了攻丝系统后,又连续试切后,发现断锥现象几乎消除,每只丝锥可加工90件左右,丝锥耐用度大为提高,对加工效果较为满意。

3 结论

通过对钢件盲孔攻丝进行了大量的试切试验,从中得出如下结论:

3.1 改钢性攻丝为浮动攻丝,对不同直径孔采用不同的接杆及卡头,控制其间的浮动间隙量,并加适当的O型圈,实现接杆卡头间弹性定位(本例间隙0.40mm)

3.2 尽量缩短丝锥校准部分长度,铲磨一定后角,加大校准部分的倒锥锥度,避免螺纹中径扩大导致丝锥校准部分参加切削而增大摩擦。

3.3 合理而准确选择切削用量及丝锥尺寸参数,如V切=3.2m/min az=0.04mm~0.05mm,丝锥切削部分取导角φ=6°~8°,前角γ=3~6°,后角α=1°30′-2°。