宁安铁路安庆长江大桥64 m双线简支梁施工技术

2011-09-03刘爱林

刘爱林

(中铁大桥局宁安铁路安庆长江大桥工程指挥部,安徽安庆 246008)

1 工程概况

宁安铁路安庆长江大桥是南京至安庆铁路和阜阳至景德镇铁路的重要组成部分,是宁安铁路重点控制工程。全桥长2996.8 m,桥跨布置从东向西依次为:14-32 m简支箱梁+2×32 m连续梁+(102.29+188.5+580+217.5+159.5+117.3)m的钢桁梁斜拉桥+6-64 m简支箱梁+(48.9+86+48.8)m连续梁+15-32 m简支箱梁+2-24 m简支箱梁。其中西岸滩地非通航孔正桥7~W06号墩共6孔12片64 m简支箱梁,因其体积大、质量大,无法采取制、运、架一体化的预制架设法施工;另因其总量仅12片(数量少)且为上下游并行宁安线和阜景线各6孔,同时还受桥墩墩顶宽度和施工场地限制,采用造桥机施工难度大、成本高。综合考虑以上各种因素决定采用支架现浇法施工。

2 梁体结构

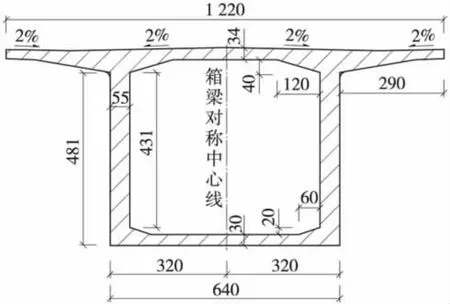

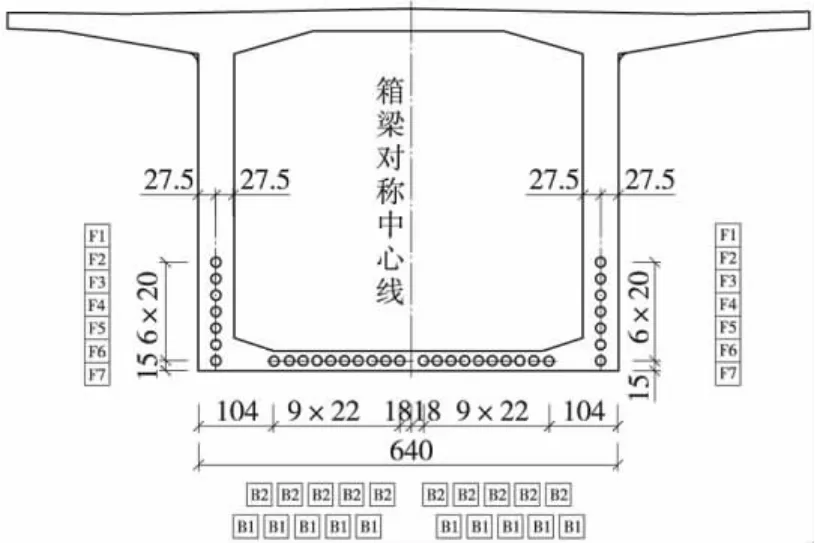

64 m等高简支箱梁(图1),单箱单室直腹板截面,采用C50混凝土。桥梁中心线处梁高5.5 m,箱梁顶板宽12.2 m,双向设2%的横坡,底板宽6.4 m,腹板为直腹板。主梁两侧各悬臂2.9 m,悬臂端部厚度24.9 cm,悬臂根部厚度62.6 cm。跨中截面顶板厚度为34 cm,底板厚度为30 cm,腹板厚度为55 cm;支点部位渐变为顶板厚69 cm,底板厚150 cm,腹板厚105 cm。在梁端设横隔墙,隔墙厚度为1.2 m,横隔墙上设有150 cm×150 cm的进人孔。单片梁重约26 000 kN,其中 C50混凝土990.7 m3,预应力钢筋403 kN,普通钢筋1 759 kN。

图164 m梁跨中横断面(单位:cm)

3 施工工艺流程

插打钢管桩→钢管桩接高→管桩连接系及桩顶分配梁安装→搭设贝雷梁支架→贝雷梁上分配梁安装→支座安装→底模安装→支架预压试验→外模安装→绑扎底板和腹板钢筋→穿底板、腹板钢绞线→安装内模→绑扎顶板钢筋→检查签证,合格后灌注混凝土→混凝土养护→拆端模、松腹板拉杆→预张拉部分底板和腹板钢绞线→拆内模、外模→预应力张拉→压浆封锚→拆底模和支架。

4 支架、模板结构形式

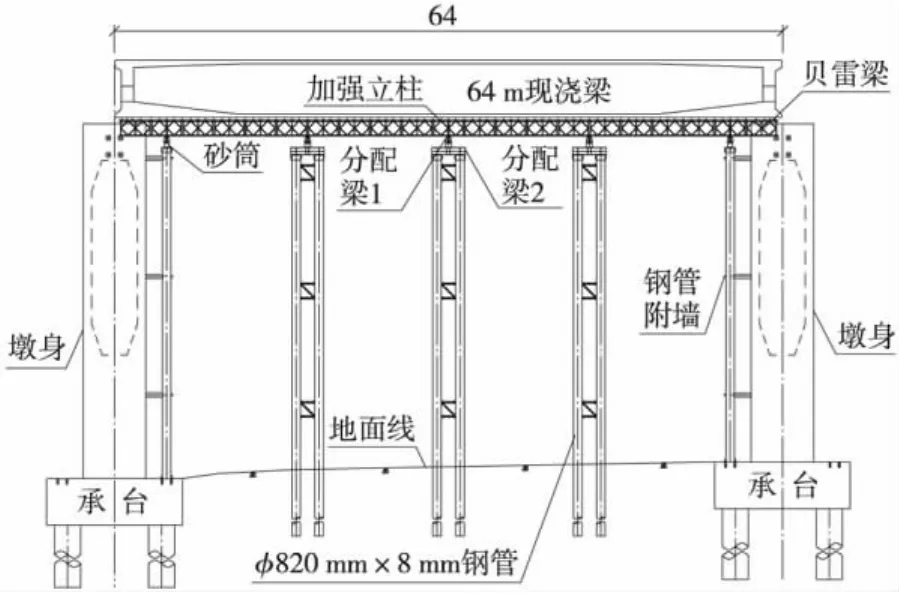

每片梁现浇支架共布置5个临时支墩(图2),其中两边支墩均采用单排4根φ820 mm×8 mm钢管支承在承台顶面上,离墩中心5 m,钢管横向设置2[14、2[10连接系,纵桥向分别利用墩身拉杆孔设置附墙;中间3个临时支墩均采用双排16根φ820 mm×8 mm钢管。现浇支架最大跨度13.5 m。钢管顶部设置纵横向分配梁(其中中间3个临时支墩钢管桩在桩帽顶上先安设顺桥向2HN700×300分配梁,再在其上安设横向2I56b分配梁;边支墩直接在钢管桩桩帽上安设2I56b横向分配梁),分配梁间用砂筒联结。支架主桁采用标准贝雷片结构,每片箱梁下贝雷梁横向布置26片,其中每边腹板下附近各布置7片;立柱支点处贝雷梁均增设加强立柱。桁架顶节点位置铺设横向2[14分配梁。

图264 m梁施工支架布置(单位:m)

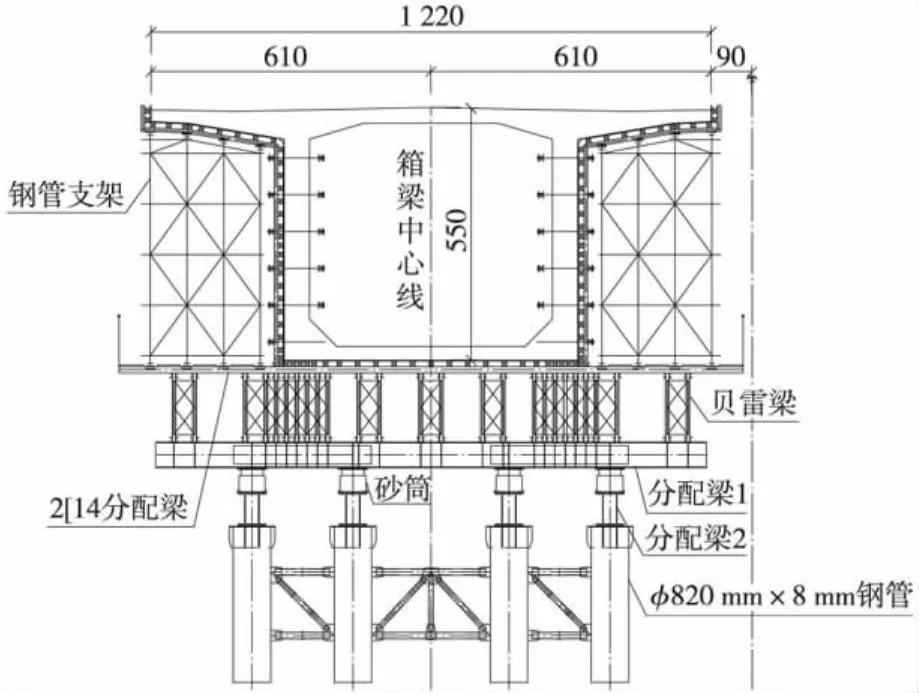

外侧模及底模均采用18 mm厚竹胶板和120 mm×100 mm带木组成,翼缘处底托架采用 φ48 mm×3.5 mm钢管支架(图3)。模板拉杆采用φ32 mm圆钢,共设置6层,纵向间距不小于1 m。现场施工照片见图4。

图364 m梁支架及模板布置(单位:cm)

图4 64 m梁支架施工现场照片

5 大临设施结构受力情况

按临江中心最近的7~W01号墩最不利情况进行支架计算。贝雷梁弦杆最大组合应力为158.3 MPa,出现在跨中立柱上弦处;竖杆最大组合应力为210.6 MPa,出现在临近边墩两立柱支撑处;斜杆最大组合应力为137.9 MPa,出现在两边墩立柱支撑顶处;加强竖杆最大组合应力为63.2 MPa,出现在两边墩立柱支撑处。横桥向2I56b分配梁最大正应力为117.2 MPa,出现在两边墩立柱支撑顶处;最大剪应力为96.2 MPa,由于剪应力较大,此处分配梁需要加强,采取在单根I56b腹板处贴厚度为20 mm的钢板,加强后的最大剪应力44.7 MPa;顺桥向2HN700×300分配梁最大正应力为77.3 MPa,剪应力57.7 MPa。打入钢管桩的最大反力为1 031 kN。砂筒承载力按3 000 kN设计,预压力适当提高,预压后高度以53 cm控制。

6 施工关键点及控制方法

6.1 钢管桩插打和接高质量控制

临时支墩钢管桩插打采用定位架进行定位,插打时按单桩反力与贯入度进行双控,打入深度作为参考,单桩反力按1 200 kN控制。采用DZJ180振动打桩锤插打。加强对钢管桩接高的检查验收工作,确保钢管桩接高质量。采取对W05~W06跨之间钢管桩进行了单桩竖向加载试验,加1 500 kN荷载并持续24 h卸载,钢管桩累计沉降1 mm,满足设计要求。

6.2 支架预拱值的确定

对于支架弹性变形和非弹性变形的取得,采用压重的办法进行[1]。分别选取岸上和水上各1跨进行支架预压。岸上选取W04~W05号墩下游跨、水上选取7~W01号墩下游跨,压重量为半跨箱梁重的1.2倍,约为15 600 kN。通过模拟压重,对压重前后各工况状态下的测量结果进行分析,并与理论计算结果进行比较。分析结果表明:理论计算的结果与实测值的数据基本吻合,故在其他孔跨梁体施工中取消压重环节,均按理论计算结果设置预拱值。竣工测量结果证明按照以上方法确定的预拱值是准确的。

现浇梁跨中预拱度 δ=δ1+δ2+δ3+δ4+δ5[2]。其中δ1为支架卸载后由上部构造自重及一半活载产生的竖向挠度,δ2为支架在荷载作用下的弹性压缩变形,δ3为支架在荷载作用下的非弹性压缩变形,δ4为支架基底在荷载作用下的非弹性沉陷,δ5为由混凝土收缩、温度变化引起的挠度。

通过设计计算,一期恒载产生的上拱值为47.45 mm,二期恒载产生的挠度为29.49 mm,1/2净活载挠度9.05 mm。贝雷梁支架最大变形设计计算最大变形为27 mm<13 500/400≈34 mm。通过对支架沉降进行监测,最大挠度值为18.8 mm;张拉后梁体跨中起拱28.77 mm(张拉前后梁体底板压缩量为24 mm,顶板压缩量为6 mm),混凝土收缩徐变最大值3.5 mm;通过计算确定梁体跨中预抬值为23 mm,施工期预拱度值按二次抛物线设置。

6.3 施工过程中支架沉降和混凝土应力监测

为在桥梁施工过程实现以变形量数据进行模板高程的调整及预拱度设置,达到预防因系统支撑变形过大导致已浇筑混凝土内部产生较大的次应力和混凝土开裂,同时为将此科技成果指导类似工程施工提供有力的科学依据,本项目委托中铁大桥局集团武汉桥梁科学研究院有限公司进行支架沉降监测和混凝土应力监测工作。沉降监测采用BDM-Ⅱ型数字式桥梁挠度监测仪,混凝土应力监测采用在混凝土内部钢弦埋入式MHY-150型混凝土应变计。

沉降监测结果跨中最大挠度值为18.8 mm,基础沉降较小,可忽略不计。混凝土浇筑完毕后的监测过程中,主梁最大正压应力表现在混凝土浇筑完成第3 d温度最大时跨中顶板为4.71 MPa(规定值0.8fc=26.80 MPa);主梁最大拉应力表现在混凝土浇筑完成后第1 d跨中顶板为0.19 MPa(规定值0.8fct=2.48 MPa)。预应力张拉完成后,各断面混凝土内部应力状态均满足规范要求。其中压应力最大值为4.71 MPa,表现在跨中顶板处;拉应力最大值为0.65 MPa,表现在离墩中心18.7 m断面底板处;混凝土内部应力处于可控状态。同时在每孔梁施工过程中对支架沉降进行了观测。

6.4 采取预张拉措施防止梁体混凝土开裂

预张拉束包括腹板6束(两侧腹板各 F1、F4、F7束)和底板2束(第4和第7束B1),张拉前腹板拉杆应全部松开。预张拉时的箱梁混凝土强度按箱梁同条件养护试件强度达到设计值的40%控制,弹性模量不小于20 GPa,张拉控制力按箱梁腹板设计索力的30%控制。预张拉顺序如下:F4→F1→F7→B1。64 m梁预应力束布置如图5所示。

6.5 预应力施工

(1)箱梁采用纵向预应力体系(图5)。主梁所有预应力束均为主梁通长布置,腹板束共采用14束19-φ15.24钢绞线,每道腹板7束;底板共采用20束15-φ15.24钢绞线,沿底板较均匀布置。

(2)纵向预应力管道采用塑料波纹管,施工前先进行孔道摩阻系数μ和偏差系数K的试验。

(3)施工过程中钢绞线管道准确定位,定位网、加强螺旋钢筋位置准确且数量满足设计要求,管节间连接平顺,钢束锚固端的支承垫板垂直于孔道中心线,混凝土振捣过程中加强对波纹管的保护,不得破坏波纹管。

图564 m梁预应力束布置(单位:cm)

(4)预应力筋终张拉实行“三控”[3]:即张拉时梁体混凝土强度、弹性模量达到设计值的100%且混凝土龄期满足10 d的条件下才能进行预应力钢绞线张拉。

(5)所有预应力筋均采用两端张拉,以张拉力和钢绞线伸长量进行双控,张拉力均不得超过0.8×1 860(MPa)×Ay(钢绞线截面积),按照“对称、均衡”原则进行,先张拉腹板预应力束,再张拉底板预应力束,底板预应力束张拉时先长束再短束。

(6)张拉完成后及时进行压浆(混凝土浇筑完成后48 h内,采用真空压浆),压浆完成后对预应力筋张拉端进行封锚、封端(采用微膨胀混凝土)和防水处理。

6.6 混凝土施工措施

(1)施工前进行了不同材料、不同配合比的设计,找出了适合本工程特点的最优混凝土配合比,减少了胶凝材料用量,降低总的水化热,采用掺加粉煤灰和磨细矿渣粉[4]的双掺技术。

(2)严格控制混凝土的浇筑顺序及浇筑总时间(不超过20 h),尽量降低粗骨料、水泥的温度,并将搅拌用水用冰块冷却至10℃以下,降低混凝土入模温度,混凝土入模温度不宜超过28℃,不应超过30℃[5];混凝土表面与接触物的温差不大于15℃;混凝土的出机温度控制在5~28℃。

(3)严格执行制定的混凝土振捣工艺,在横截面方向先浇筑底板,再浇筑腹板,最后浇筑桥面部分,浇筑时腹板及桥面均从两侧对称并同步进行。

(4)浇筑腹板混凝土时采用串筒确保混凝土下落高度小于2 m,辅以探照灯照明确保能观察振动棒插放到位。梁端头横隔墙和外翼缘厚实处采取事先在模板上开观察孔,混凝土浇筑到开孔处以下约10 cm时方封闭观察孔,确保振动棒插捣到位和混凝土振捣质量。

(5)加强混凝土收浆抹面和养护工作,混凝土表面拉毛以后立即整体覆盖塑料薄膜,待混凝土初凝后再换上土工布覆盖并浇水保湿养生14 d,确保新浇混凝土能及时并有连续较长的养护时间。

(6)加强混凝土原材料质量控制,确保其满足高性能混凝土[6]施工要求。

7 结语

(1)通过科学的理论计算、分析和规范化施工,64 m简支箱梁支架现浇法施工能很好地控制梁体质量。但在施工过程中要重点关注支架变形的理论计算、现场加载试验和监测工作,加强混凝土原材料质量控制和施工工艺控制,采取预张拉部分钢绞线等措施防止混凝土开裂。

(2)现浇支架经预压和实际施工过程中观测,与理论计算基本相符,很好地确保了施工质量。加载试验可根据理论计算有针对性地进行即可,不必逐孔预压。

(3)双线64 m简支箱梁能实现快速施工,现浇一片64 m双线简支梁需要15 d,支架搭设可基本实现同步施工;双线64 m简支梁现浇法施工比采用移动支架造桥机施工方法能节省40万元/片的费用,施工质量和工期都能得到有效保证[10]。在施工场地受限制和工期紧张的工点值得推广使用。

(4)高空中支架的拆除和横移施工方式有待于进一步完善,建议采用横向分配梁上设置横移滑道的方式解决。

[1]秦顺全,等.宜昌宜陵长江大桥[M].武汉:湖北科学技术出版社,2003:133-139.

[2]周永兴,何兆益,邹毅松,等.路桥施工计算手册[M].北京:人民交通出版社,2007:439.

[3]杨 勇,刘治宝.秦沈客运专线PC箱形简支梁现浇施工[J].铁道标准设计,2002(1):49-53.

[4]铁道部科学研究院.铁路混凝土工程施工技术指南[S].北京:中国铁道出版社,2009:41.

[5]中国铁路工程总公司.客运专线铁路桥涵工程施工质量验收暂行标准[S].北京:中国铁道出版社,2005:75.

[6]张 鸿,刘先鹏.特大型桥梁深水高桩承台基础施工技术[M].北京:中国建筑工业出版社,2005:229-231.

[7]刘卫星,左伟民.哈大铁路客运专线双线箱梁预制施工工艺研究[J].城市轨道交通研究,2010,13(2):68-72.

[8]林南昌.浅谈秦沈客运专线PC箱梁施工[J].铁道标准设计,2002(1):61-61,64.

[9]盛兴旺,李志国,邓运清.京沪高速铁路预应力简支箱梁结构参数优选[J].铁道标准设计,2003(6):6-9.

[10]文望青.客运专线桥梁设计的思考[J].铁道标准设计,2005(11):19-22.