高砾石土心墙坝心墙料加工技术

2011-09-03屈庆余

屈庆余

(中国葛洲坝集团股份有限公司,宜昌 443002)

在土石坝的各种坝型中,砾石土心墙堆石坝已逐渐成为世界高坝建设的主流坝型之一。据资料统计,国外100米以上高土石坝中,宽级配砾石土作防渗体的土石坝约占总数的70%。目前世界上高于200米的土石坝几乎无一例外采用宽级配砾石土作防渗料。砾石土作为堆石坝防渗体的优点是:防渗体具备强度高、密度大、压缩性低的特点,可缩小防渗体与坝壳料的变形差,有效降低坝壳对心墙的拱效应,减少心墙裂缝的发生概率;在防渗体开裂时,可限制裂缝的展开,改善裂缝形态,减弱沿裂缝的渗流冲蚀;便于施工,可采用重型施工机械进行运输和碾压,多雨地区施工较粘土料容易。砾石土心墙施工过程中,由于料场开采的砾石土级配一般无法直接满足心墙料填筑的需要,需经过筛分并掺合级配骨料形成满足级配要求的心墙料,心墙料加工的关键环节是砾石土的筛分、级配骨料的加工、砾石土与级配骨料的掺合三个环节。本文结合双江口电站及瀑布沟电站相关资料,详细介绍心墙料的加工技术。

1 砾石土心墙料设计一般要求

1.1 心墙料的材质要求

渗透系数不大于1×10-5cm/s,水溶岩含量不大于3%,有机质含量不大于2%,有较好的塑性和和渗透稳定性;浸水时与失水时体积变化小。

1.2 砾石土心墙料级配要求

用于心墙料的砾石土,粒径大于5mm的颗粒含量不宜超过50%,最大粒径不宜大于150mm或铺土厚度的2/3,0.075mm以下的颗粒不应小于15%。填筑时不得发生粗料集中架空现象,人工掺合砾石土中各种材料的掺合比例应根据土料的情况经试验论证。

2 砾石土心墙料加工

料场开采的砾石土一般需经过砾石土筛分并按设计要求掺合级配骨料形成满足级配要求的心墙料,心墙料加工的关键环节是砾石土的筛分、级配骨料的加工、砾石土与级配骨料的掺合三个环节。

2.1 砾石土的筛分

天然开采的砾石土一般存在含有超径石或含石量不能满足设计要求等情况,首先应筛除超径石和多余的含石量。

2.1.1 砾石土筛分工艺流程

砾石土筛分工艺流程如下:自卸汽车运输→条筛(筛除超径石)→振动筛(筛除多余含石量)→皮带机→料堆。

2.1.2 筛分系统设备确定

根据砾石土粒度、湿度、最大月填筑强度、最优的投资性价比通过现场试验和计算确定筛分设备。

(1) 条筛

砾石土筛分国内不常见,条筛是砾石土的初筛设备,其作用为筛除砾石土中的大块石,减少块石对下部振动筛的冲击,条筛一般由轻型钢轨制作,筛条的间距和倾角,决定了弃料率的大小及初筛后物料粒径的大小,初筛后物料粒径的大小对振动筛的选取会有直接的影响。合适的粒径会降低振动筛的规格而减少制造成本。料场的取料,随挖掘深度的不同有不同的含水量,含水量的不同也对土的筛分产生影响。综合考虑多种因素,进行筛分试验,根据试验结果,最终确定筛条间距和条筛布置倾角 (瀑布沟工程筛条间距为满足砾石土砾料径300mm的过筛要求,过筛倾角为30~35°)。条筛的数量应根据单条条筛的处理能力、筛分设计处理强度等综合计算确定。

(2)砾石土专用振动筛

振动筛为砾石土料的二级筛分设备,振动筛工作原理是靠激振器使筛面产生高频率低振幅的振动来进行物料筛选。由于筛面作剧烈的振动,筛面上的物料颗粒发生相对位移,料层有离析现象,并且松散,同时颗粒与筛面之间也存在相对运动,颗粒不致卡住筛孔,物料通过筛孔机会增多,筛分效率和生产率高。根据系统要求的生产率及物料粒径,经过反复试验确定网格的间距及外形尺寸。

2.2 级配骨料的加工

级配骨料的设计要求:掺入骨料的级配是根据砾石土本身的级配情况通过碾压试验确定的,以满足大坝的强度、变形性能要求。级配骨料来源一般为:混凝土级配骨料(净料掺合),改造混凝土砂石系统生产混合料,新建砂石系统生产混合料。

2.2.1 混凝土级配骨料(净料掺合)

直接在已有砂石系统购买净料,按设计要求的比例掺合形成级配骨料。

2.2.2 改造混凝土砂石系统生产混合料

(1)工艺改造

利用工程已建的用于生产混凝土骨料的砂石系统,进行简单改造后,既能生产混凝土骨料分级净料,又能生产砾石土心墙所需的混合料。在常用的混凝土砂石系统工艺基础上,通过调节排料口角度和尺寸,增设分流岔管和限流板,在筛分系统上加一层5mm筛网等措施一次加工满足级配要求的级配骨料。其工艺流程如图1所示。

图1 骨料加工系统工艺流程图

(2)加工过程组合参数的调整

结合双江口资料说明调整过程。双江口心墙掺入骨料的级配要求:根据现场土料碾压试验的数据成果,设计确定掺入料方案:级配中最大粒径100mm,上包线<5mm含量不大于15%,<0.075mm细粒含量不大于3%,不均匀系数不大于18.8,曲率系数不大于2.52;平均线<5mm含量不大于5%,<0.075mm细粒含量不大于1%,不均匀系数不大于5.4,曲率系数不大于1.15;下包线<5mm含量为0,不均匀系数不大于4.0,曲率系数不大于0.91。

砂石骨料加工生产过程中,通过调整排料口宽度使生产的料满足级配要求,不同工艺流程参数组合见表1。

排料口宽度组合1工艺流程:在破碎系统原开口参数不变情况下,用反铲将洞碴料匀速装入受料系统,洞碴料经受料系统进入一级粗碎后,再由皮带JD01运至一级筛分系统,将粒料分为两部分,大于100mm的粒料分流至JD03皮带上,运至二级粗碎系统,加工成小于40mm粒料,经皮带JD02运回JD1上,经一级筛分系统到皮带JD04上;小于100mm的粒料直接由皮带JD04运至成品料地弄,成品料堆预先堆放部分粒料(备细料加工用)的混合料经JD04运至二次筛分系统,系统不筛分直接将粒料转至皮带JD05上,粒料经中碎系统加工成小于30mm的粒径,再经皮带JD06运至细碎系统(制砂机),粒料经细碎系统通过溜槽进入皮带JD04上,与一级筛分系统生产的混合料一起进入成品料地弄。该组合生产的混合料含砂量较高。

排料口宽度组合2工艺流程:组合1工艺流程生产的成品料砂含量较高,将筛分破碎系统的开口参数调整为组合2,前部工序不变,在粒料经过中碎后,不经细碎系统直接进入到皮带JD04上,可减少混合料中砂含量,增加其它粒径在混合料中的比例。

表1 砂石筛分系统主要技术参数表(双江口资料)

排料口宽度组合3工艺流程:根据组合2的试验成果,大于20mm粒径过多,将筛分破碎系统开口参数调整为组合3,其它工序与组合2参数相同。

排料口宽度组合4工艺流程:组合3的试验成果,混合料级配较组合2参数下均有不同程度的改变,但混合料级配仍然不满足设计要求。将破碎筛分系统的开口参数调整为组合4,并且将二次筛分系统的工艺进行改进,在二次筛分系统的40mm筛网上增加一道同样面积的5mm筛,剔除混合料中的人工砂由JD08至成品砂堆;二级筛分系统5mm以上混合料经出料溜槽上的分流槽分出来大约三分之一的粒料到皮带JD05上,进入中碎系统,分流量由分流插板控制,其余三分之二的粒料由皮带JD07进入成品料仓,其它工序与组合2相同。反铲给料过程中,应注意反铲的给料速度,确保洞渣料连续均匀地进入受料系统,该掺入料组合方案生产的级配骨料满足设计要求。

通过以上排料口宽度调整组合,可以生产不同级配要求的混合料,通过级配试验与掺入料设计级配对比,最终确定实际生产的排料口宽度,一次生产出满足掺入料级配要求的混合料。

2.2.3 新建砂石系统生产混合料

如工程没有可以利用的混凝土人工骨料加工系统,则需新建砂石系统,新建系统直接生产混合料。系统工艺可参考上述的改造过的砂石系统工艺,筛分系统可简化成只设一级5mm筛网,筛除小于5mm的细料。

3 心墙料掺和

将经过筛分的砾石土料和级配骨料,按照设计的级配要求进行掺配,生产合格的心墙料。心墙料的掺合主要有平铺立采掺和、强制搅拌连续生产掺合、皮带机掺和方法。

3.1 平铺立采掺和

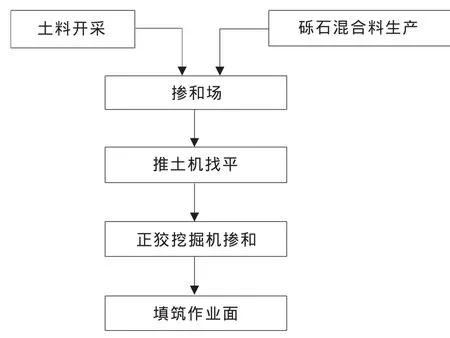

(1)平铺立采工艺流程如图2所示。

图2 平铺立采掺和工艺流程图

(2)平铺立采掺和的主要操作要点

将砾石土和符合级配要求的级配骨料运至掺合场,按砾石土与级配骨料设计比例 (重量比)掺合而成,根据现场试验确定互层铺料的厚度(厚度一般控制在50cm~110cm之间)。

铺料顺序:第1层铺级配骨料,第2层铺筛分土料,第3层铺级配骨料,第4层铺筛分土料,如此相间铺料三互层。

掺砾石料采用进占法卸料,推土机及时平料,土料采用后退法卸料,推土机平料,铺料过程中,配置装载机并人工剔除砾石土中的超径石。

各铺料层面略向外倾斜,坡度为1%~2%,以利于降雨时排除表面积水。

料场铺料完成后,用正铲混合掺拌均匀。掺拌方法为:正铲从底部自下而上装料,斗举到空中把料自然抛落,重复做3次。

(3) 优缺点

优点:掺和较均匀,掺和比例容易控制,能满足设计要求,掺合方法使用较普遍。

缺点:需要较大的掺和场地,需提前备料,砾石土对于与不同粒级净料的掺合控制难度较大,宜首先将净料掺合为满足要求的级配骨料再和砾石土掺合。

3.2 强制搅拌连续生产心墙料

强制搅拌连续生产心墙料是借鉴稳定土厂拌设备的工艺,通过对原稳定土搅拌机加装动态精密皮带秤、设定各皮带下料速率、下料斗开启控制的技术改进,使强制连续式拌和工艺成功实现级配骨料与砾石土的按比例掺合。

优点:具有配料精准、实时计量加水、简化工序、节约成料时间,对于净料可以按比例直接掺合,且设备占地面积较小,适于在高山峡谷施工用地紧缺的工程中应用。

缺点:对于拌和过程中需实时加水的砾石土,水分不能在拌和过程中掺合均匀,砾石土拌和系统为专用设备,需厂家定制。

3.3 带式输送机掺合法

将拟掺和的砾石土和级配骨料堆成料堆,料堆下的廊道里安装有带式输送机。按照要求的配合比控制不同料堆漏斗闸门的开度,使各种材料卸到带式输送机上进行初步掺和。掺和料运至储料堆,在卸料过程中再次掺和成较均匀的掺和料,装载机在土料堆场装料时先来回翻两遍进一步混和,然后装车运输上坝。

优点:掺合较均匀,能满足设计要求。

缺点:工艺较复杂。

4 结语

本文从心墙料的筛分、级配骨料的加工、心墙料的掺合三个环节介绍了心墙料加工技术。砾石土筛分国内不常见,简要介绍了筛分过程中关键设备条筛和振动筛的确定原则,筛条间距及安装角度的确定方法;级配骨料的加工介绍了三种加工方法,直接购买净料掺合、新建砂石系统生产满足级配要求的级配骨料、改造已有砂石系统生产满足级配要求的级配骨料;砾石土掺合介绍了三种掺合方法,平铺立采掺合、强制搅拌连续生产心墙料、带式输送机掺合,掺合质量均能满足设计要求。可结合现场实际情况,选用合适的心墙料加工方法。