涡流阀式固体变推力集成原理样机设计与实验①

2011-08-31魏祥庚

魏祥庚,李 江,金 蔚,姜 东

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

变推力发动机能实现推力大小的改变,控制推力,改善导弹飞行轨道的机动性,从而提高导弹武器的突防能力。涡流阀方案是实现固体发动机推力调节的一种有效方式,它通过向安装涡流阀的固体发动机涡流室切向喷入控制流气体,迫使主流燃气产生旋转,增大流动阻力,改变燃烧室压强,达到推力调节的目的。

国外主要对涡流阀及其在火箭发动机上的应用进行了理论分析和原理性实验,通过研究证明了涡流阀调节固体发动机推力的可行性[1-2]。国内对涡流阀式变推力发动机研究尚处于探索阶段[3-4]。国防科技大学进行了固体发动机推力随机调节的涡流阀方案研究[5],得到了涡流阀流量调节特性,通过实验实现了一定的推力调节比;西北工业大学对涡流阀式变推力发动机也进行了初步研究[6-8],建立了涡流阀结构设计的简单设计准则,获得了气流参数和结构参数对调节性能的影响规律,并在原理性试验中实现了约3倍的推力调节比。由目前研究可看出,涡流阀用于固体发动机进行推力调节是可行的,但要实现涡流阀式变推力发动机的工程应用,还需进行关键技术的攻关和验证工作。与固体发动机相比,涡流阀式变推力发动机增加了控制流供给系统和涡流阀机构,增加了系统的复杂性,必须开展调节性能、设计方法及集成化设计等关键技术攻关和验证工作,为实现涡流阀式变推力发动机的工程应用储备技术。

本文利用前期研究成果,开展了涡流阀式变推力发动机集成化原理样机设计与验证工作,研究成果可为该发动机技术工程化应用提供技术参考。

1 原理样机设计

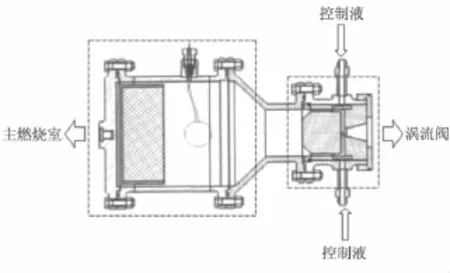

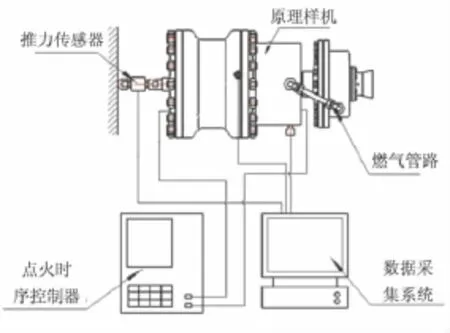

涡流阀变推力发动机如图1所示。

1.1 设计约束条件

为了约束设计条件,在对比国外研究水平及总结分析前期研究成果的基础上,制定了样机设计约束条件如下:

(1)推力调节比不小于5;

(2)工作时间不少于8 s;

(3)发动机为对称结构,且所有部件在同一包络线内。

图1 涡流阀变推力发动机示意图Fig.1 Sketch of variable thrust motor based on vortex valve

1.2 总体方案

前期研究获得采用燃气作为控制流,可获得更好的调节性能[6],本文采用了燃气控制流方案。对于采用燃气发生器方案来说,由于增加了燃气发生器及燃气管路,系统复杂度提高,且热防护困难,加之设计约束中要求为对称结构,且在同一包络线内。因此,样机的设计需要一些创新思维。为了实现上述要求,样机设计为具有长尾管、环形燃气发生器的对称结构,如图2所示。通过长尾管的方式留出燃气发生器以及燃气管路的安装空间,该集成方式在目前涡流阀变推力发动机中还未出现过。样机主要由主发动机、燃气发生器、控制流管路、涡流阀等部件组成。主发动机为长尾管结构,燃气发生器为环形圆筒形式,控制流管路为双侧轴对称形式。燃气发生器和涡流阀都在主发动机外径包络线内。

图2 样机示意图Fig.2 Scheme of prototype

1.3 设计方法

在课题组前期研究涡流阀喷流调节规律的基础上,总结了涡流阀设计准则[6-8]:

(1)涡流室直径、涡流室高度和涡流室形状为关键设计参数;

(2)在总体及结构允许的条件下,涡流室直径按最大设计;

(3)涡流室高度为涡流室出口半径;

(4)涡流室设计为无收敛段直壁结构;

(5)喷嘴位置为结构允许的径向最大位置。

1.4 参数设计

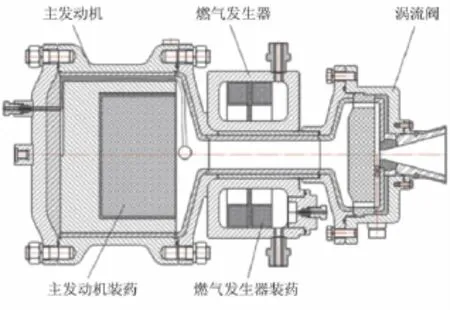

发动机参数设计时,充分考虑了安全性及易实现性。主发动机的工作参数:调节前,发动机工作压强为2 MPa;调节后,工作压强为15 MPa。主发动机选用低含铝量的高燃速压强指数的复合推进剂,燃气温度约3 110 K,燃速指数为0.65,单端面燃烧。燃气发生器选用常规燃速压强指数无铝推进剂,燃气温度约1 440 K,燃速压强指数为0.27,单端面燃烧。

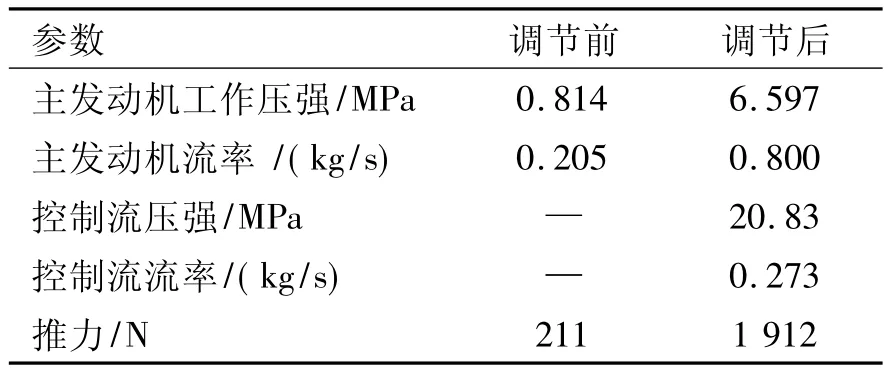

利用简化处理的参数计算模型,进行了燃气发生器工作参数的设计,并对燃气发生器参数进行了一定优化,经过多轮的迭代计算,确定了样机设计参数,如表1所示。

表1 样机设计参数Table 1 Design parameter of motor

1.5 结构设计

为满足设计约束条件,采用了长尾管和环形燃气发生器的方案,实现了在同一母线内的对称结构。环形燃气发生器安装在长尾管处,燃气发生器通过2根硬管路与涡流阀相连,实现控制流的输送。发动机设计为厚壁结构,长尾管为亚音速尾管,发动机的内壁都设计了高硅氧-酚醛内衬进行隔热。由于燃气发生器用推进剂温度相对较低,没有对燃气发生器进行隔热防护,燃气管路采用高硅氧-酚醛作为内衬隔热。设计涡流阀的结构如图2所示,主要由中心体、涡流室绝热层、涡流室背壁、喉衬、喉衬背壁及喷管扩张段等结构组成。中心体和涡流室绝热层材料为C/C材料,涡流室背壁、喉衬背壁和喷管扩张段材料为高硅氧-酚醛材料,喉衬材料为高强高密石墨。

2 实验

为验证设计方法及设计方案的可行性,实现关键技术的突破,进行了涡流阀式变推力发动机原理样机实验研究。实验系统主要由原理样机实验发动机、测试系统及点火及时序控制系统组成,如图3所示。

图3 实验系统图Fig.3 Sketch of test system

2.1 实验一

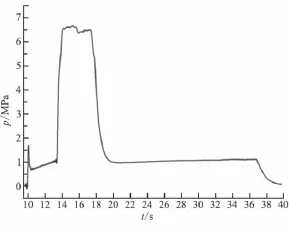

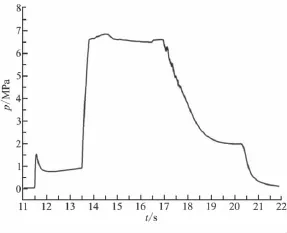

实验时序:主发动机低压点火,低压工作3.5 s后,燃气发生器点火,涡流阀启动,主发动机进入高压工作,燃气发生器工作4.3 s后结束,主发动机回到低压工作,直到结束。图4和图5分别为实验一样机推力-时间曲线和主发动机燃烧室压强-时间曲线。实验过程正常,实验后,拆解发动机发现,除了喉衬烧蚀严重外,发动机整体结构仍较完整。

图4 实验一推力-时间曲线Fig.4 Thrust-time curve of the first test

从实验曲线可看出,调节前的主发动机压强出现缓慢爬升现象,且与设计值相比偏小。经分析认为,主发动机燃烧室与燃气发生器连通,而燃气发生器内部空间较大,所以调节前,主发动机充填过程缓慢,充填过程中主燃气流动损失和热损失较大,产生了上述现象。实验后,石墨喉衬烧蚀严重,表面形成“旋切痕”,喉径由设计的19.18 mm扩大到22.34 mm。经分析认为,旋流对喉衬的烧蚀影响很大。这也说明涡流阀变推力发动机中,旋流能实现变推力的目的,但同样会带来旋流损失,这也是这种方案的一个缺点。由于喉径的烧蚀严重,在控制流关闭以后,主发动机的燃烧室压强同样低于设计值。虽然本次实验实现了非常高的推力调节比,但由于喷管的严重烧蚀,该次实验应为不完全成功的实验。

图5 实验一主发动机压强-时间曲线Fig.5 Main motor pressure-time curve of the first test

2.2 实验二

针对实验一出现的问题进行了改进,将喉衬材料改为耐烧蚀性能更好的钨渗铜材料。为了克服调节前的主发动机压强出现缓慢爬升的现象,在燃气发生器的出口处安装了赛璐珞膜片,保证主发动机调节前与燃气发生器的隔离。

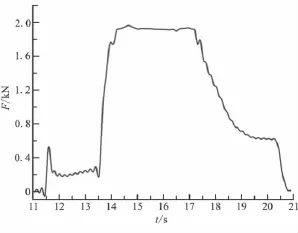

实验时序:主发动机低压点火,低压工作2 s后,燃气发生器点火,涡流阀启动,主发动机进入高压工作,燃气发生器工作3.5 s后结束,主发动机回到低压工作,直到结束。图6和图7分别为样机推力-时间关系曲线和主发动机燃烧室压强-时间关系曲线。

图6 实验二推力-时间曲线Fig.6 Thrust-time curve of the second test

实验后,拆解发动机发现,喉衬基本没有烧蚀,但沉积严重,其他结构都很完整。

图7 实验二主发动机压强-时间曲线Fig.7 Main motor pressure-time curve of the second test

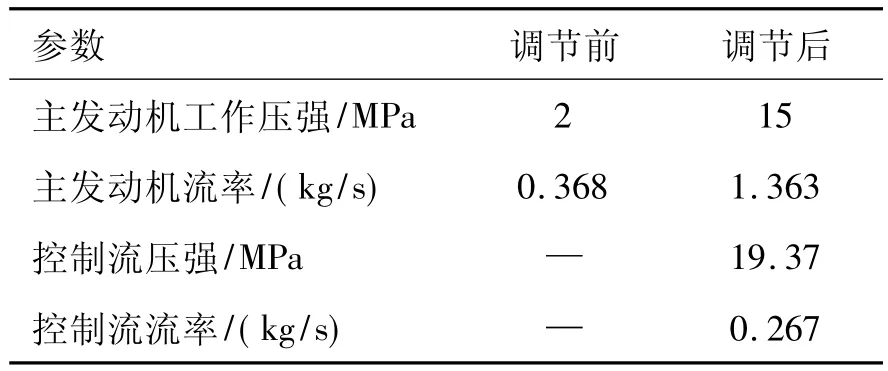

从实验曲线中可看出,调节前的主发动机燃烧室压强较为平稳。实验后,各组件结构完整,表明改进方案达到了目的。但实验二同样出现了前向台阶主发动机燃烧室压强比设计预期值偏小的现象。经分析认为,由于涡流室内的中心体与燃气接触的表面积较大,调节前主燃气在流经涡流室时热损失较大,使得主燃气调节前能量降低,产生主发动机燃烧室压强曲线前向台阶低于预期值的现象。后向台阶阶段涡流室表面温度已升高,热损失影响减小,压力会有所升高。实验后发现,钨渗铜喉衬表面沉积较严重,导致喉径明显减少。经分析认为,这些是导致主发动机燃烧室压强的后向台阶较高的原因。经过数据处理,得到实验二样机工作参数如表2所示。

表2 实验二样机工作参数Table 2 Operating parameter of motor

样机实际工作推力调节比达到了9∶1,压强调节比为8.1∶1,控制流流量比为0.256,工作时间约为8.8 s。推力调节比达9∶1,这是目前涡流阀变推力发动机中非常高的调节比,充分说明该方案也可实现较大的推力调节能力。

由实验数据可看出,涡流阀变推力发动机的推力调节比大于压强调节比,这是机械调节喉部面积变推力方案所不能比拟的。由于涡流阀变推力方案是通过加质旋转实现的,加质部分的工质进入发动机,也通过喷管膨胀做功,增加了发动机推力。因此,可实现推力调节比大于压强调节比。由此也说明,涡流阀变推力发动机可利用较小的压强调节比,实现较大的推力调节比。这对变推发动机来说,是一个非常可观的特点,这也是涡流阀变推力发动机的一个显著优点。由实验结果可看出,实验的调节比远高于最初设计的目标,但调节后的压强还没有达到预期的设计。这说明目前对涡流阀变推力发动机的调节机理认识还不是非常清楚,需深入开展调节机理研究,建立涡流阀调节模型,但该实验还是验证了涡流阀变推力发动机的工作原理、设计方法的合理性及涡流阀变推力方案能实现较大推力调节比的特性,获得了该方案可实现推力调节比大于压强调节比的特性。

3 结论

(1)设计环形燃气发生器和长尾管组合的方式,较好解决了涡流阀式变推力集成化样机的布局难题,实现了同一包络线内的集成设计;

(2)通过实验验证了涡流阀的工作原理和样机的设计方法,获得了涡流阀变推力方案推力调节比大于压强调节比的特性,实现了该方案较大的调节能力,实验获得推力调节比达到9∶1。

[1]Nelson C,Roberts R,Fish V.The vortex valve controlled rocket motor[R].AIAA 68-538.

[2]Walsh R F,Lewellen W S,Stickler D B.Investigation of a solid propellant rocket motor modulated by a fluidic vortex valve[R].AIAA 70-643.

[3]徐温干.固体火箭发动机推力大小调节技术的发展[J].推进技术,1994,15(1).

[4]张淑慧,胡波,孟雅桃.推力可控固体火箭发动机应用及发展[J].固体火箭技术,2002,25(4).

[5]张为华,程谋森,刘分元.固体发动机推力随机调节的涡流阀方案研究[J].推进技术,1995,16(5).

[6]魏祥庚,何国强,李江,等.控制流参数对涡流阀变推力固体发动机性能的影响[J].推进技术,2009,30(5).

[7]魏祥庚,何国强,李江,等.涡流阀几何参数对固体发动机推力调节特性的影响[J].推进技术,2007,28(4).

[8]余晓京,何国强,李江,等.涡流阀式变推力发动机性能影响因素数值研究[J].西北工业大学学报,2009,27(2).