一种线材对齐卸卷的方法

2011-08-30黄辉

黄 辉

南京钢铁集团高线厂,江苏南京 210006

0 引言

针对目前线材市场的竞争日趋激烈,客户对线材产品的质量要求越来越高,不仅重视产品的内在质量,同时产品的表面质量也显得尤为重要。因此,为了满足高线生产质量的需求,结合本高线厂线材产品卸卷的实际情况对现有的卸卷控制程序进行了修改。使产品在卸卷过程中免于擦伤。

1 造成擦伤的原因

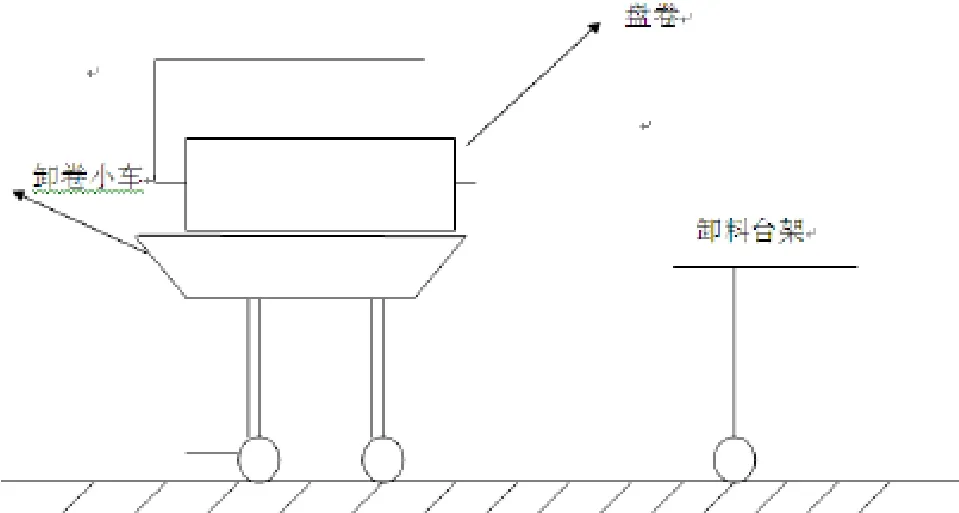

在轧钢高速线材厂轧制成线卷,经打包机打包、称重后,需要卸卷小车把线卷运送到卸卷抬架上,再经过行车掉离。

典型的卸卷方法是经过卸卷小车把线卷依次运送到卸卷抬架上卸卷台架上有A、B两通道,每个通道可分别放两卷线卷,当其中一个通道放满时自动换为另一通道,卸卷小车在一个通道里卸卷时,只是通过按在卸卷台架上的光电管信号来放置盘卷,因此,在同一通道的两个盘卷间距很大,行车在进行吊装入库或发货时,还需要进行二次吊装,把两个盘卷对齐贴紧,便于码堆,行车在二次对齐过程中盘卷与地面摩擦、盘卷与行车吊钩摩擦撞击,不仅造成盘卷表面擦伤严重,影响了线材的表面质量,而且很容易发生掉卷砸坏卸卷设备的设备安全事故,造成设备停机。(如图1所示)

图1

通过观察,发现造成线材卸卷擦伤的原因主要有两个方面:

1)卸卷小车在对线卷进行卸卷时,两个盘卷之间的间隙很大,行车在吊离卸卷台架时往往要在台架上或地面上滑行使两个盘卷能头尾贴紧,方便盘卷在货场的摆放及发货;

2)卸卷小车在对较大规格的线卷进行卸卷时,为了提高卸卷效率和货场的发货,需要行车一次吊三卷,这样,行车在并卷过程中在地面上反复摩擦,极易造成对线卷表面的擦伤。

通过上述对线卷在卸卷时擦伤原因的分析,发现究其原因是由于线卷在卸卷台架时,线卷与线卷在台架上摆放有间隙造成,如何消除此间隙将是方案优化的目的。

图2

图3

2 程序优化方案

2.1 新增的电气检测元件

1)在卸卷小车和卸卷台架之间,在同一垂直面上,安装两个光电管,第一光电管(PH1)在高处,第二光电管(PH2)在低处,第一光电管(PH1)在卸卷小车最高面和位于卸卷小车上的线卷的最高面之间,第二光电管(PH2)在卸卷小车最高面之下(如图1所示);

2)在卸卷台架上方一前一后安装两个光电管,第三光电管在前,第四光电管在后(如图2所示);

3)在卸卷小车传动轴上加装一增量型编码器(如图2所示)。

2.2 优化流程

1)当选择并卷程序投入时,卸卷小车在卸料位升起,把第一盘卷托起,卸卷小车托着第一盘卷往卸料台架行走,根据当第一光电管有信号时卸卷小车编码器的码值(L10)与当第一光电管无信号时小车编码器的码值(L11)之差,得出第一盘卷的长度(LPJ1),即 LPJ1=L11-L10,根据当第二光电管一有信号时卸卷小车行走的距离(L20)与第一光电管一有信号时卸卷小车行走的距离(L10)之差,得出第一盘卷端面与卸卷小车边缘的距离(LPC1),即LPC1=L20-L10,卸卷小车往卸卷台架行走,行走码值(LXC1)到大于某一固定码值长度时,卸卷小车停止前进,下降把第一盘卷卸到卸料台架上,并测出卸卷小车行走的距离,卸完卷后返回至卸卷初始位,并对编码器码值清零;(如图2所示)

2)卸第二卷时,卸卷小车停止位置为步骤(4)中卸卷小车行走的距离(LXC1)减去第一盘卷的长度(LPJ1),再减去第一盘卷端面与卸卷小车边缘的距离(LPC1),即LXC2=LXC1-LPJ1-LPC1;(如图2所示)

3)卸第三卷时,同理可得卸卷小车停止位置卸卷小车行走的距离(LXC2)减去第二盘卷的长度(LPJ2),再减去第二盘卷端面与卸卷小车边缘的距离(LPC2),即LXC3=LXC2-LPJ2-LPC2;(如图2所示)

4)卸完三卷后,卸料台架移动,换另一组卸卷通道,再重复步骤1~步骤3。(如图3所示)。

3 结论

经过以上几方面优化和改进,线材在卸卷时表面擦伤现象得以很好的控制,同时卸卷台架的线卷存放数由原来的四卷提高为六卷,卸卷效率大大提高,较好的适应了线材的高生产节奏。

[1]廖常初主编.机械工业出版社.S7-300/400 PLC应用技术.

[2]陈瑞阳,席巍,宋柏青编著.机械工业出版社.西门子工业自动化项目.