新型切圆燃烧锅炉炉膛烟气温度的试验研究

2011-08-21束继伟闫承先孟繁兵金宏达崔丽敏

束继伟,闫承先,孟繁兵,金宏达,崔丽敏

(黑龙江省电力科学研究院,黑龙江哈尔滨150030)

0 引言

褐煤是煤化度最低的煤,褐煤的燃烧技术属于世界性的难题。相对于优质烟煤,褐煤具有水分大、挥发分高、热值低、易结焦、化学反应强烈、热稳定性差等特点。在工程实践过程中,褐煤的燃烧以及褐煤锅炉的设计具有一定的特殊性。因此,能否兼顾褐煤的着火、稳燃、燃尽、低污染物排放、避免结焦等性能是褐煤锅炉设计成功与否的关键。

1 设备概述

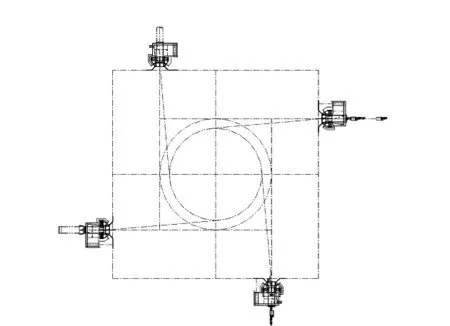

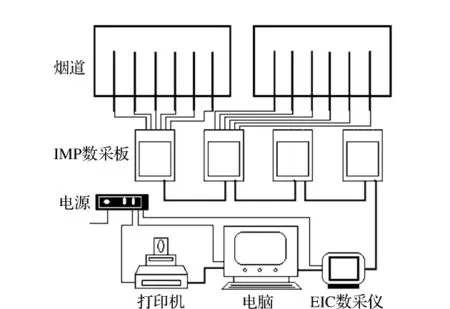

某厂新建两台600 MW超临界燃用褐煤机组。锅炉为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉、单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、紧身封闭布置的π型锅炉。采用中速磨直吹式制粉系统,每炉配7台MPS212HP-II磨煤机,燃用设计煤种时6运1备;煤粉细度R90=35%。锅炉采用墙式切圆新型燃烧方式,主燃烧器布置在水冷壁的四面墙上,每层4只燃烧器对应一台磨煤机,SOFA燃烧器布置在主燃烧器区上方的水冷壁的四角,燃烧器布置如图1所示。

图1 燃烧器布置图

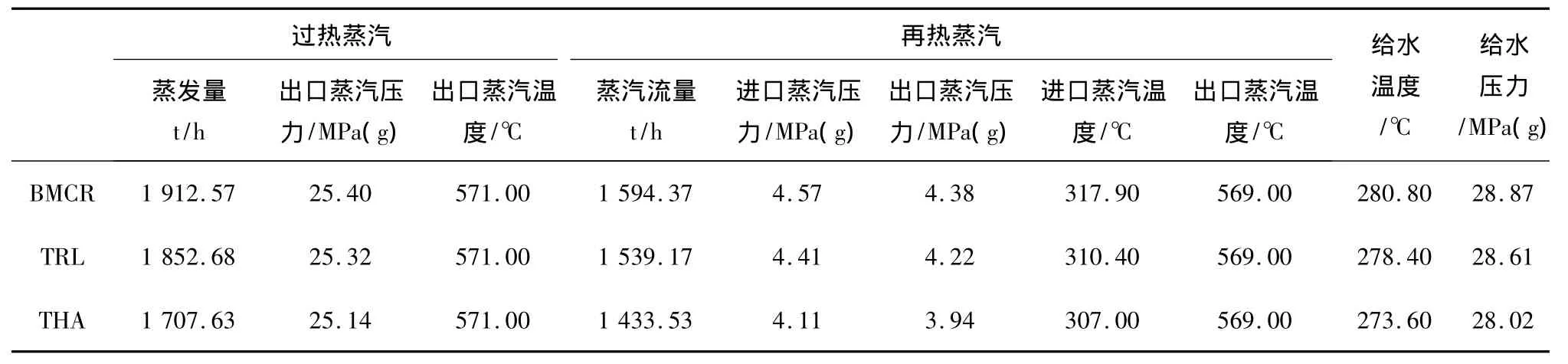

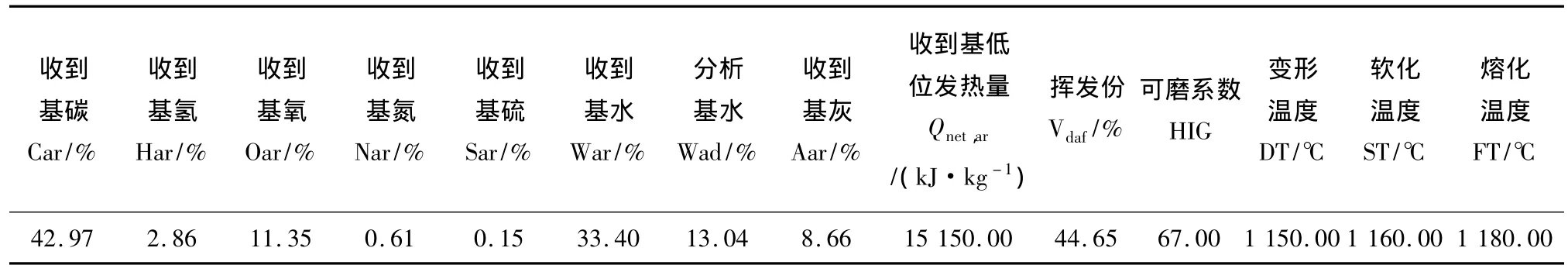

锅炉设计参数以及煤质参数如表1、表2所示。

表1 锅炉主要设计参数

表2 锅炉设计燃料特性参数

由于褐煤具有高水分的特点,褐煤锅炉一次风率较燃用其他煤中的锅炉大很多,直接导致了二次风以及燃尽风配置困难,增加了整体组织燃烧系统的难度。因此,在工程设计、运行过程中必须要考虑一次风对煤粉干燥、输送的影响。此外由于褐煤的热值低,褐煤锅炉会比相同容量的锅炉消耗更多的燃料和一次风量,致使炉内空气动力流动不宜组织。本文旨在根据现场测试以及计算机数值模拟结果,分析该炉烟气分布特点以及成因。

2 试验测试系统的建立及不确定度分析

本次试验使用的测量系统由四部分组成,分别是:一次元件(传感器)、敏感器件、数据采集板与数据采集仪、数据显示储存装置。为了确保在整个试验研究期间数据准确、可靠,使用了黑龙江电力科学研究院自行开发的、可以在恶劣工况下可靠运行的耐磨铠装热电偶,并均匀布置在炉膛出口烟道,测试系统布置如图2所示。

测量系统的测量对象、测量方法、测量装置的不同,测量系统的各项不确定度也不相同。因此,要对确定的测量系统各项不确定度来源做详细分析。

测量系统不确定度[2]来源如下:

a.测量数据本身的随机性带来的不确定度。

b.一次仪表带来的偏差不确定度。

c.数据采集系统带来的偏差不确定度。

d.现场对信号干扰带来的偏差不确定度。

e.负荷稳定性与数据采集系统采集频率之间的不同步造成的偏差不确定度。

图2 烟气温度测试系统

f.测量随空间变化的参数时,流动不均衡分层与有限测点所带来的偏差不确定度。

g.取样及制样带来的偏差不确定度等。

按照精度和偏差的不确定度评定方法对各分量进行评定,最后进行不确定合成,即可得到试验结果的合成不确定度。按照ASME有关不确定度的计算方法,在本次试验研究中,通过搭建的试验测试系统对锅炉效率的测试结果不确定度为±0.500 5%。

3 炉内烟气温度的测试[3]

3.1 试验测点布置

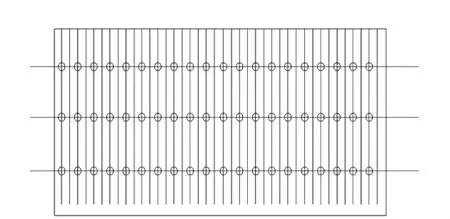

研究期间,笔者对分隔屏屏下烟气温度、高温再热器出入口烟气温度进行了测试,试验测点如图3、图4所示。

图3 高温再热器出入口横截面测点布置示意图

图4 测点位置示意图

3.2 现场测试结果

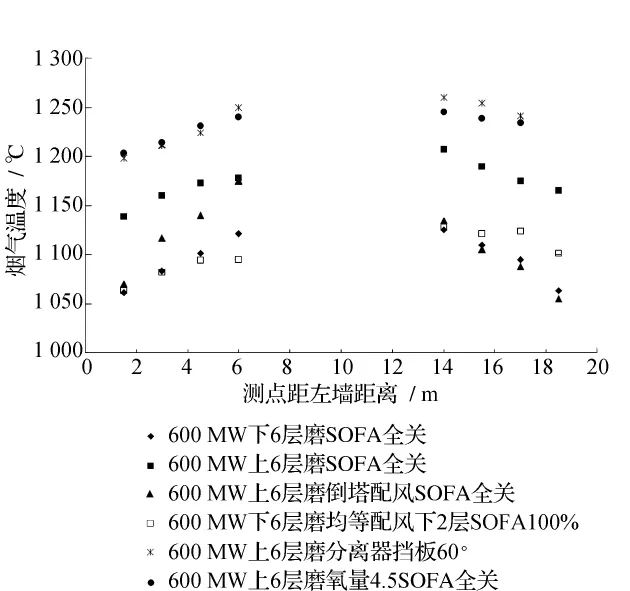

分隔屏下烟气温度的测试结果表明:在1 050~1 250℃燃烧温度下,燃尽程度良好,该区域烟气温度分布较为均匀、烟温偏差较小;在减温水量基本一致的情况下,左、右侧主汽温度偏差较小,测试结果如图5所示。

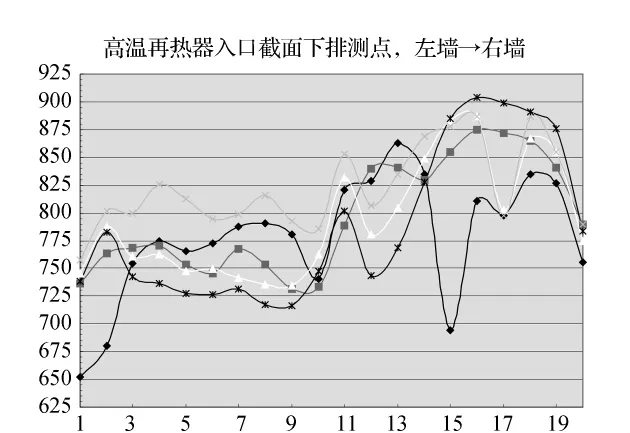

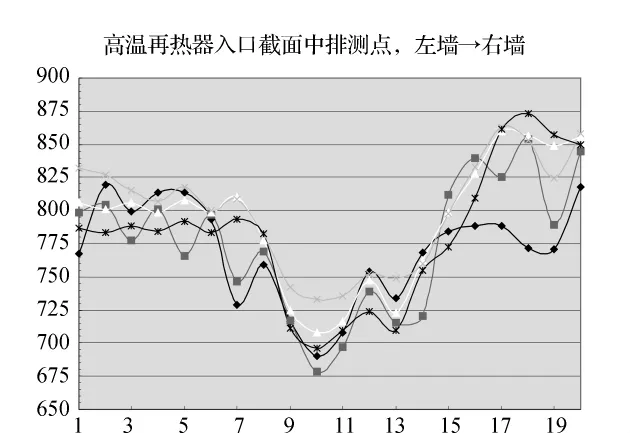

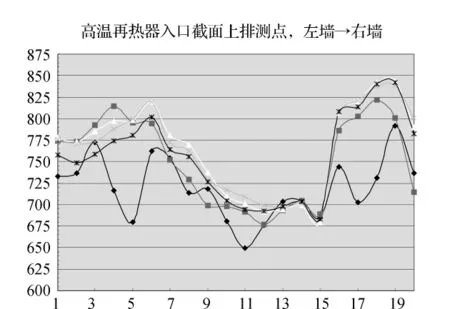

高温再热器出入口烟气温度测试结果表明:下排测点区域温度分布总体上呈现“左侧烟气温度低、右侧烟气温度高”的现象;高温再热器出入口中排及上排烟温测点,总体上呈现“两侧烟气温度高、中间烟气温度低―M型分布”的现象,初步分析,分别与炉膛高温火焰的“残余旋转”现象和该炉型一次风切圆直径大有关。如图6-图8所示。

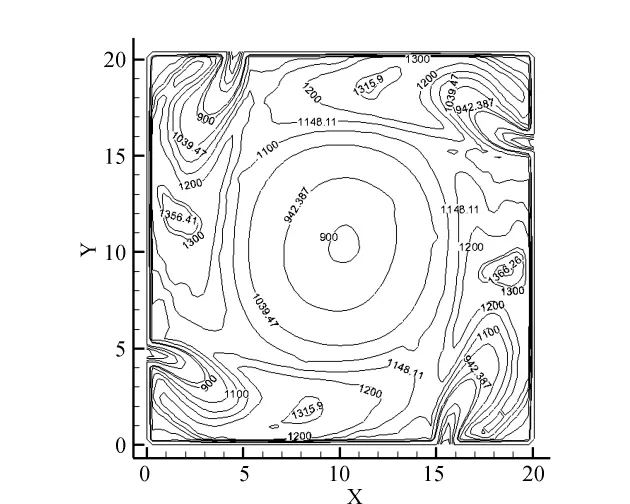

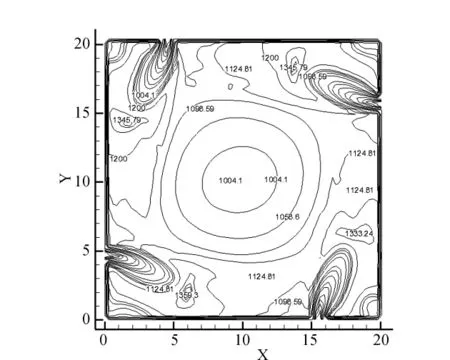

根据现场测试结果以及其他辅助测试,笔者推断:在炉膛内、沿着炉膛高度方向任意切面,存在着一个温度较高的“高温火环”,该“火环”的几何中心存在着一个温度较低区域;而靠近水冷壁区域,则存在着一个高温区域。

图5 不同运行工况下分隔屏下烟气温度

图6 高温再热器入口截面下排测点温度分布

图7 高温再热器入口截面中排测点温度分布

4 炉内烟气温度数值模拟[1]、[4]

炉内燃烧过程涉及到煤粉颗粒和气体的两相流[1]。煤粉颗粒的运动和气体的弥散对其燃烧过程影响很大,煤粉所接受的辐射能、煤粉在气流中的温度、气体中的含量、挥发份的释放,对煤粉气流的着火燃烧及焦炭燃烧过程起决定性的作用。

图8 高温再热器入口截面上排测点温度分布

本文采用拉格朗日坐标下的颗粒随机轨道模型,通过对速度的概率密度函数的随机选择来确定湍流速度,通过拉格朗日坐标下的颗粒瞬时方程组来考虑流体湍流脉动对颗粒的作用,计算颗粒的随机轨道以及沿轨道的变化参数。

煤粉燃烧包含煤粉预热、挥发份析出、挥发份燃烧以及焦炭燃烧等过程[4]。本文假设:煤粒为球形颗粒,在反应过程期间,煤粒由水分、原煤、焦炭和灰分这四部分组成。析出挥发份的成分为碳氢化合物,它在气相燃烧反应中迅速耗尽。氧量在挥发份和焦炭的燃烧反应中迅速消耗。原煤随着挥发份析出而消耗,剩余的固体可燃物为焦炭,焦炭与氧气发生异相反应而逐渐燃尽。采用双竞争反应模型来模拟挥发份的热解过程;采用混合份数PDF法来模拟挥发份的燃烧过程;采用扩散动力模型来模拟焦炭的燃烧过程,其计算结果构成的图像如图9-图12所示。

图9 A层一次风截面温度分布

图10 F层一次风截面温度分布

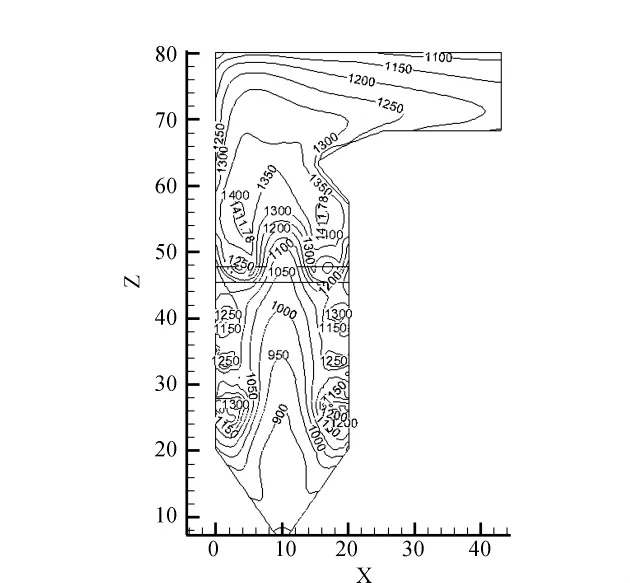

图11 炉膛中心截面温度分布

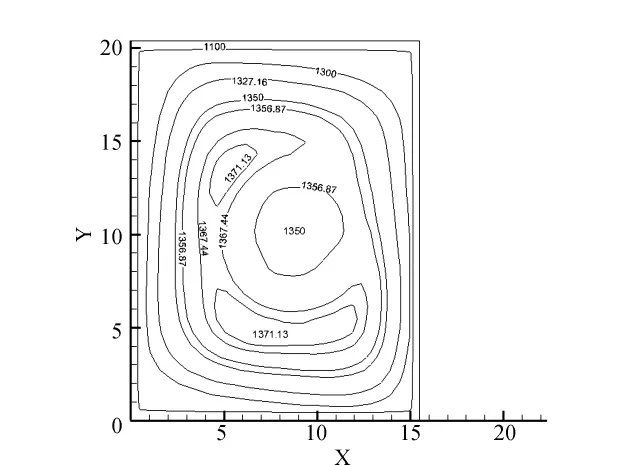

图12 分隔屏下水平截面温度分布

从图9-图12可以看出:在一次风截面存在着一个温度较高的“火环”,高温区域靠近水冷壁,该区域易出现结焦现象;沿炉膛高度方向,随着二次风扰动的加强,“高温火环”中心低温区域温度的绝对值有所升高;该炉的火焰中心较高。将其与实际测试值相比较,可以发现本文所建立的计算机数值模拟的模型具有较高的准确性。

5 结论

通过本次试验研究,得出如下结论。

a.采用的计算机数值模拟模型准确,假设合理。

b.炉内气流混合强烈,火焰充满度好。

c.现场实际测试以及计算机数值模拟结果显示,炉膛出口“烟气残余旋转”仍然存在,分隔屏以及SOFA反切运行工况对“消旋”有积极的影响。

d.该炉一次风率较高、一次风动量高,炉内形成的切圆直径较大。

e.该炉布置了水平浓淡燃烧器,在炉膛沿高度方向存在着一个煤粉浓度较高的“煤粉环”,为形成“高温火环”提供了支持。

[1]赵坚行.燃烧的数值模拟[M].北京:科学出版社,2002.

[2]ASME PTC4-1998.锅炉性能试验规程,闫维平译[S].北京:中国电力出版社,2004.

[3]岑可法.锅炉燃烧试验研究方法及测量技术[M].北京:水利电力出版社,1987.

[4]周力行.湍流气固两相流动和燃烧的理论数值模拟[M].北京:科学出版社,1994.