高压加热器管子管板自动脉冲氩弧焊的应用

2011-08-21邵元祥

邵元祥

(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046)

0 引言

高压加热器简称“高加”,是表面式给水加热器,其工作原理是利用汽轮机的抽汽(高温、高压)加热锅炉给水,从而提高锅炉的效率。然而,高加换热的效率是由高加自身结构决定的,所以,为了发挥高加的真实作用,本文针对高加结构展开分析。

1 高压加热器中的管子-管板结构形式

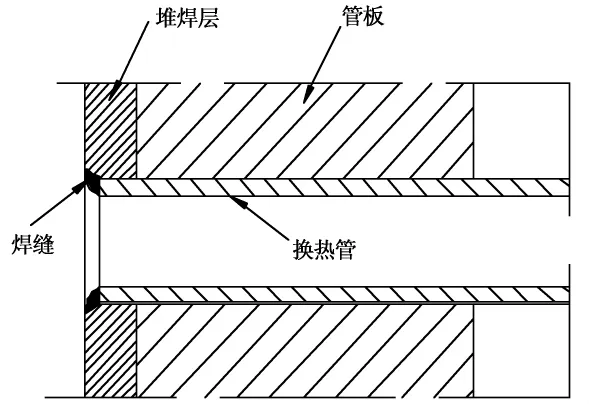

高加主要由水室、管系、外壳组成,其中管系主要由换热管、管板通过焊接构成。目前,高加换热管(U形管)常用材质为SA556-C2、规格φ15.88×(2.0~2.3),管板材质为 20MnMo,Ⅳ级锻件,堆焊材质为DT4A超低碳钢。管子-管板的结构形式如图1所示。

2 焊前准备及装配定位

图1 内缩式管子-管板的结构形式

焊前将换热管管端、管板孔及管板表面的油、锈等污物清理干净并用丙酮擦洗,换热管端部清理的长度应不小于150 mm;管板清理后,用电加热片将管板加热至40~45℃,加热一直持续到焊接结束,以防止管孔及焊接部位结露生锈。然后,使用专用工具进行装配管子与管板,以保证管子的内缩距离。采用手工氩弧焊的方法点焊定位,点焊时一定要保证焊点根部完全熔透。

3 管子-管板自动脉冲氩弧焊的焊接工艺

高加管子-管板焊口分布比较密集,数量较多(300 MW高加每台约2 500个,600 MW高加每台5 000多个),焊接工作量较大。管壁相对较薄,而且焊接为全位置焊接(5G+5F),焊接过程存在上坡和下坡阶段,采用传统的手工氩弧焊很难控制焊道成型,焊后焊缝厚度和宽度不均匀,管壁内侧局部存在焊瘤,工人劳动强度大、生产效率较低。因此,提出采用自动脉冲氩弧焊,这样不但能提高焊接效率,而且焊缝成型容易控制,焊缝比较均匀、美观,内部质量可靠。

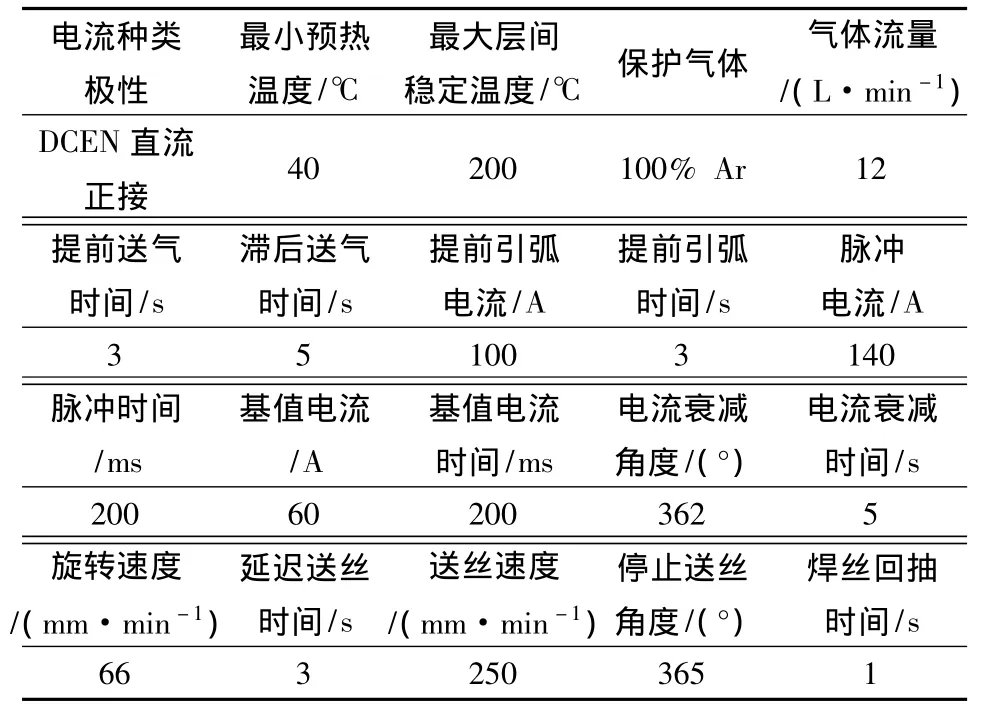

焊接材料根据母材的特性,选择了ER50-6焊丝(φ0.8 mm)。钨极采用 WCe(φ2.4 mm)。焊接设备采用法国POLYSOUDE电源+PS2000机头。焊接工艺参数如表1所示。焊接过程自动程序化,焊接按顺时针转动。

表1 自动脉冲氩弧焊工艺参数

4 焊接要点及控制措施

4.1 钨极形状

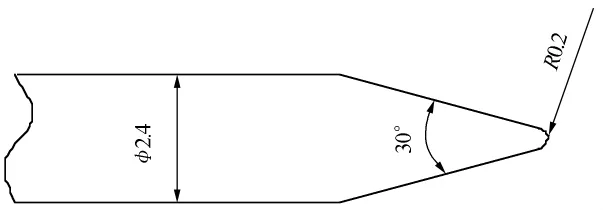

钨极的尖端形状对焊接电弧状态、焊缝的熔深、焊缝成型、钨极的烧损情况有很大影响。所以,保持钨极尖端的形状对于保证焊缝质量十分重要。焊前钨极尖端应打磨成如图2所示的形状尺寸。焊接时,若特殊情况钨极烧损或粘上飞溅应立即更换,这样才能保证焊缝成型。

4.2 机头定位装置的调整

焊接过程中为保证钨极能够按固定的轨迹沿管子归圆旋转,以及旋转过程中钨极与管子端部的高度保持一致,需要对机头进行很好的定位。若定位不好,则钨极按非圆形轨迹旋转,焊后焊道是非圆形,母材熔合不好,焊缝不符合要求。

图2 合适的钨极尖端形状

机头定位分2部分进行控制:其一,通过芯轴、芯套组件插入管子端部,芯套弹性胀大与管子内壁紧密贴合,达到固定的作用,保证机头旋转轨迹归圆。若芯套过小,则胀大后贴合不紧或贴合不上,起不到固定作用。若芯套过大,则往管子端部插进和拔出时阻力很大,给操作带来很大困难。因此,焊接前要根据管子的内径尺寸选择合适的芯套与管子配试,既要保证芯套与管子能够胀紧,又要保证插拔顺利。其二,调整机头上3个定位爪的高度,使之保持一致,保证机头旋转过程中钨极高度保持不变。钨极与水平线有5°夹角,若3个定位爪高度不同,则钨极在旋转过程中与水平线角度将实时变化,进而影响焊缝成型。因此,焊接前要使用游标卡尺精确测量并调整3个爪的高度,使之保持一致。

4.3 钨极与管板、管子的位置

钨极与管板、管子的相对位置也是影响焊缝成型的关键因素。如果钨极与管板、管子距离较小,钨极容易烧损、粘连,焊道较窄,母材边缘就熔合不到位。若距离过大,则焊接电弧变长,焊缝变宽,管子内壁容易产生焊瘤,管桥烧损过大,相邻两焊缝产生搭接重合,焊缝成型不好。钨极、管板、管子间合理的位置如图3所示。

图3 钨极与管子、管板位置示意图

5 焊后检验

对管子-管板产品焊口及50个试样焊缝表面做PT检测,均达到了JB/T4730-2005Ⅰ级合格标准。3个试样(管壁厚度2.1 mm)断面宏观检测:共检查6个焊缝截面,没有发现气孔、未溶合、根部未熔透等缺陷;测量焊缝厚度分别为1.72 mm、1.68 mm、1.64 mm、1.76 mm、1.68 mm、1.74 mm,均达到合格指标(合格标准不小于1.4mm)。产品焊后做气密性试验及水压试验均没有发现泄露。

目前已出产的300余台高压加热器,现场运行良好,管端焊缝质量可靠。

6 结论

通过上述分析和数据统计表明,自动脉冲氩弧焊是高压加热器管子-管板焊接较为理想的选择。只要采用合理的焊接工艺,做好焊前清理及设备的调试准备,就能获得比较理想、可靠的焊缝,而且生产效率较高。