浅谈CRTSⅡ型轨道板的铺设施工

2011-08-08周彦文

周彦文

(路桥华东工程有限公司,上海 200092)

1 CRTSⅡ型轨道板特点

CRTSⅡ型轨道板长6.45m,宽2.55m。CRTSⅡ型轨道板由预制板厂统一预制,每块轨道板承轨台根据线路曲线要素经过数控机床打磨而成,都有其统一编号,具有唯一性的特点,如果损坏或者变形只能报废再重新预制。因此在轨道板转运及铺设过程中必须保证轨道板不受到损坏、存放过程中不变形。

2 CRTSⅡ型轨道板铺设施工工艺

2.1 轨道板存放技术

由于轨道板存放时未进行张拉,存放条件不满足要求很容易造成变形、出现裂缝,甚至导致轨道板报废。对此,专门安排一名技术员负责轨道板的转运、存放,以及存放过程中和存放期间定期进行轨道板沉降观测,发现问题立即报告,如果发生沉降大于2 mm,必须立即采取措施,停止轨道板继续存放。

2.1.1 出厂前的验收

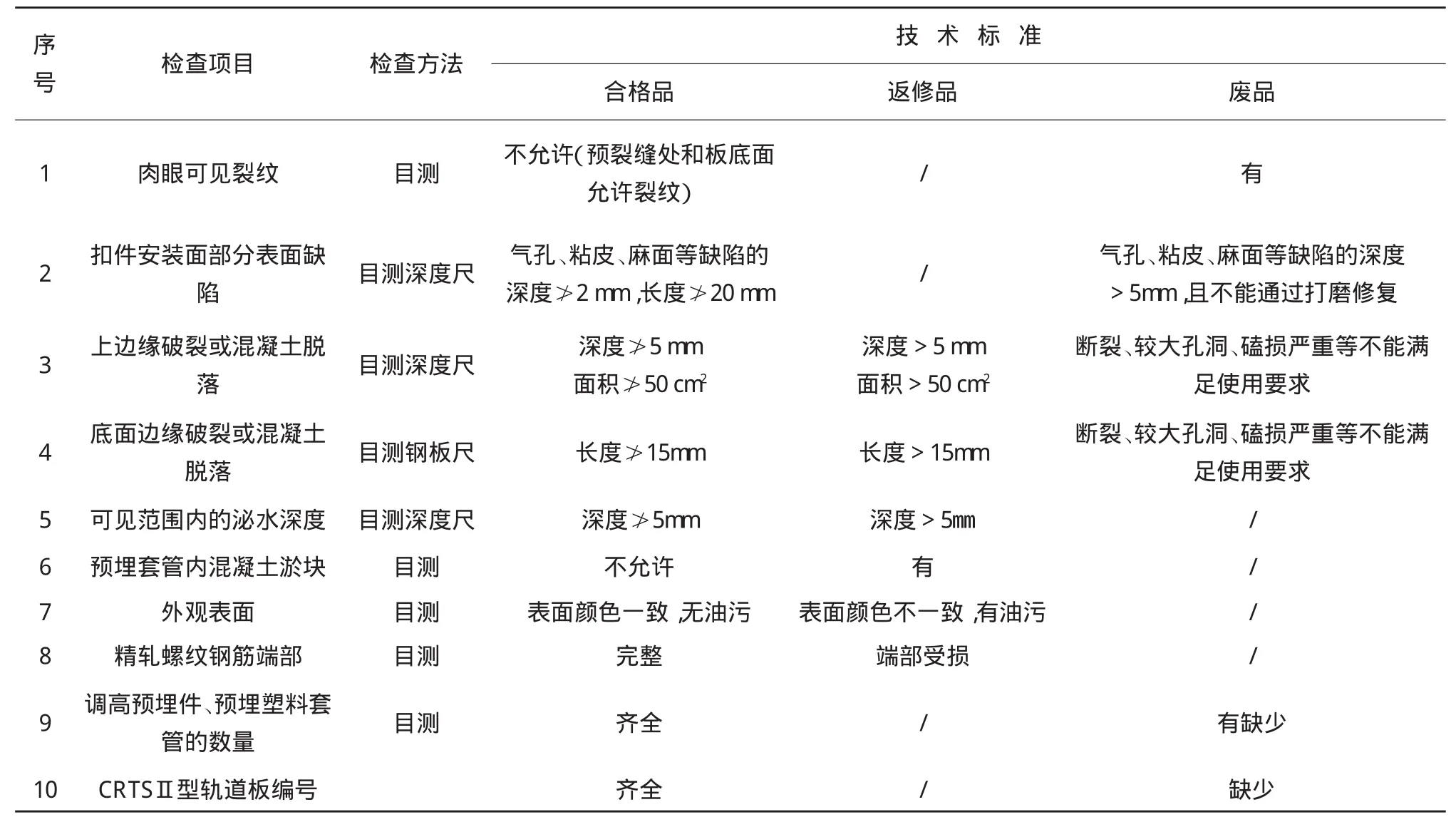

轨道板出场前,由负责转运的技术员对轨道板外观质量、规格尺寸进行验收,所转运轨道板必须保证完好无损。轨道板验收技术标准见表1所列。

2.1.2 轨道板存放台座基础处理及存放

轨道板临时存板场尽量选用承载力强的地面,或者选用已硬化过的既有场地。轨道板存放基础要求坚固、平整。用切割机切除原有混凝土硬化层,采用宽30 cm、厚50 cm的C20钢筋混凝土条形基础作为弹性地基,条形基础应振捣均匀、密实,顶面收平压光。一个完整的存放台位的相对高差不大于2 mm。轨道板基础每3.35 m设一道10 mm的断缝,防止基础整体沉降。轨道板堆放好后,前后间距100 cm,左右间距80 cm。堆放好轨道板后,前后间距为1 000 mm左右,间距为800 mm。另外,每五条存放台位还设有4 000 mm的通道,以方便检查和吊运。

轨道板存放时采用三点支撑方式,每块轨道板用方木采用三点支撑方法进行垫放,垫木加工误差±2 mm。每一摞轨道板不能超过6层。必须遵循以下原则:(1)轨道板应按编号和施工顺序分别存放。(2)轨道板存放时,板堆放层数不易超过6层,每层板之间及板与基座之间安放4个垫块,分别支承载板的第二个预裂缝和第八个预裂缝处。(3)垫块采用硬木,轨道板堆放垫块规格为200 mm×200 mm×200 mm,垫块的高差控制在2 mm以内。(4)轨道板存放台垫块位置中心用红油漆标识,垫木须依此为基准上下对齐放置。轨道板地基处理及存放效果见图1、图2所示。

2.2 CRTSⅡ型轨道板铺设工艺

2.2.1 桥下吊装作业

在远离沪宁城际铁路线的另外一侧,选用空间较大、地质条件好的位置作为临时上桥点,沿线共选择临时上桥点26处,满足施工需求。一般情况下,选用最低吨位不小于35 t的汽车吊将所需轨道板吊装上桥。对于由于汽车吊吊臂太短,位置不易于临时调整,无法将上行线轨道板吊装至所需位置的地方,可选用具有臂长且灵活的履带吊进行上行线的轨道板吊装。

2.2.2 桥上运输作业

轨道板在定点吊装位置被吊装上桥后,由自制运板小车将轨道板运至铺板位置,龙门吊铺板设备直接铺设。

2.2.3 轨道板铺设作业

2.2.3.1 轨道板铺设工艺流程(见图3)

2.2.3.2 施工前的底座板验收

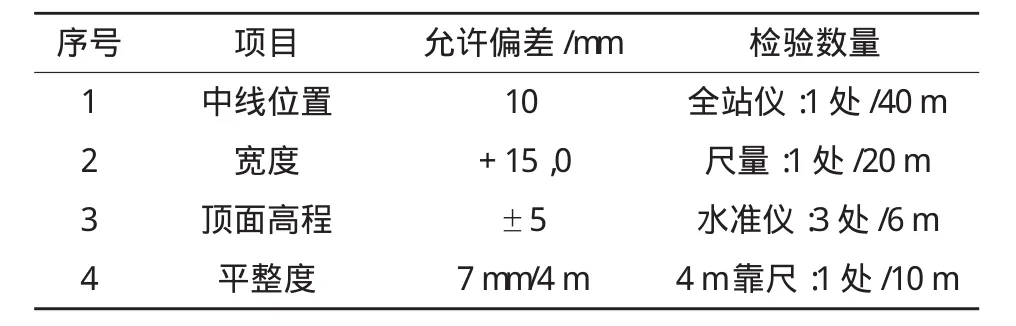

CRTSⅡ型轨道板由于要进行水泥乳化沥青砂浆的灌注作业,对底座板的标高、平整度、几何尺寸等都有着严格的要求,铺设前,必须对底座板进行验收对凸凹不平或破损的部位必须进行整修,符合验收标准后才能进行铺板工作。具体验收项目见表2所列。

表1 轨道板验收技术标准表

图1 基础处理实景

图2 处理完毕的基础实景

图3 轨道板铺设工艺流程图

2.2.3.3 轨道板的铺设

底座板混凝土强度及后浇带混凝土强度达到20 MPa后,即可进行轨道板粗铺作业。粗铺顺序:先临时端刺,后常规区。

表2 混凝土底座板外形尺寸允许偏差和检验数量及方法一览表

(1)测量及定位锥安装:

轨道板铺设前要把定位锥和GRP点测设好,定位锥安装好,定位锥的放样精度达到±5 mm。

a.根据CPⅢ网测设轨道安装基准点GRP和圆锥体定位点,轨道安装基准点GRP和圆锥体定位点位于轨道板端头半圆形凹槽处,且接近轴线。圆锥体的轴线与安装点重合。注意,在超高地段定位锥安装在轨道板较高的一侧。

图4 轨道板GRP点及定位锥位置示意图

图5 轨道板GRP点及定位锥位布置实景

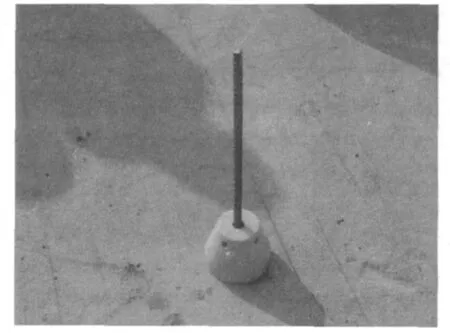

b.圆锥体:圆锥体用硬塑料做成,高约120 mm,最大直径130±1 mm,圆锥体有一中心孔,直径为20 mm。圆锥体为轨道板安装的辅助工具,可使安装精度达10 mm,使精调工作量减少。轨道板安装后利用夹具将圆锥体从圆筒形窄缝中取出,重复使用(见图6)。

图6 定位锥示意图

c.根据安装测点用电钻钻孔,孔径为20 mm,钻孔深度为:直线上超高不大于45 mm时,孔深为150mm,曲线上超高大于45mm时,孔深为200mm。

定位锥的锚杆为直径17 mm的螺纹钢筋,螺距为10 mm,长度为550 mm。锚杆安装深度具体通过试验确定,锚杆安装好后,必须进行抗拔试验,要求抗拔力达到30 kN。

d.锚孔钻好后,先用试管刷清理,然后用鼓风器将浮尘吹干净,注入锚固胶锚固,约1~2 h后达到强度。

e.轨道板垫层灌浆时圆锥体锚杆可作为压紧装置的螺杆使用,轨道板垫层灌浆后拆除压紧装置的同时拆除锚杆。

(2)轨道板的铺设:

轨道板由运板小车运至铺设地点,由铺板龙门进行铺设作业(见图7)。

轨道板安装要点:

a.根据轨道板布板图和安装顺序依次铺板。

b.轨道板安装前预先在精调装置的安设部位放上发泡材料制成的U型模制件,并用硅胶固定,防止水泥乳化沥青砂浆灌浆时溢出。

c.在混凝土底座板上放置350 mm×35 mm×35 mm的垫木,垫木紧靠吊具夹爪摆放,轨道板精调后再将垫木撤出运到下一个安装点。

d.轨道板安装时,轨道板在存放时应充分考虑其位置,以减少龙门吊的纵向移动量。龙门吊的起吊横梁上装有距离定位器,直接对准轨道板,其安装步骤如下:

用液压锁闭横梁,锁闭时侧面的抓钩依垂直方向旋入,此时安检人员立即检查锁闭机的4个抓夹点的螺栓是否都已完全封闭,然后起吊轨道板。

图7 铺板龙门配以运板小车进行轨道板粗铺实景

龙门吊司机将轨道板移至安装点正上方,然后将轨道板缓慢放下,此时安装人员在轨道板两端扶住轨道板,一端和已安装好的轨道板对齐,另一端将轨道板的圆形凹槽直接定位在圆锥体上,然后人工配合(必要时用撬棍)将轨道板放在混凝土底座板的垫木上。

(3)施工注意事项:

a.轨道板上道前必须通过验收,且要求用高压水枪冲洗干净。

b.轨道板粗铺精度必须满足±10 mm,否则定位调整器无法对轨道板进行精调。

c.轨道板安装铺设过程中,要轻吊轻放,不得破坏轨道板,尤其是承轨槽,不得使其变形。

d.轨道板铺设前要注意识别轨道板编号(包括左右线),铺板编号与布板图的对应。“L”为左线板,“R”为右线板,板编号雕刻在大里程方向,具体见图8所示。

e.轨道板粗铺后要进行适当的防护(包括扣件)。

f.轨道板粗铺前,测量确定各编号轨道板的位置,并在底座板上用墨线标识(不推荐完全依赖定位锥,以确保粗放精度,提高后续精调速度),并注明轨道板编号。

图8 轨道板编号识别示意图

g.轨道板粗铺时,轨道板放落前,应有专人核对轨道板上的编号与底座板(或支承层)上标注的编号是否一致,确保轨道板“对号入座”,其后根据定位锥确定轨道板平面粗放位置,并完成粗放。

h.粗铺板的支点位置。每块轨道板粗放支点位置为6个,支点材料为350mm×35mm×35mm的硬垫木(材质要坚硬,以防放置轨道板后垫木变形),板块两侧前、中、后各一根,木条应紧靠定位调整器铺放,支点位于轨道板预裂缝下,以免造成轨道板开裂。

3 质量控制

(1)轨道板出厂前,一定要进行严格的质量验收,合格后才允许转运至临时存板场。

(2)轨道板运输时采取保护措施,板底支垫方木且高度一致,板间方木位置一致,运输装卸过程中严禁碰撞和刮痕。

(3)存板区地基必须平整密实、不积水,三点支撑的台座要水平。三点支撑的位置要符合设计要求,轨道板与存放台之间以及每层轨道板间垫块要上下对齐,支点位置严格处在板的第二个预裂缝和第八个预裂缝处。方木垫块的规格必须统一,存板层数应严格控制,每排最多存放六块板,存板时按编号存放。

(4)轨道板上桥前再次对轨道板通过验收,并用高压水枪冲洗干净做到无污染。

(5)定位锥的放样精度达到±5 mm。

(6)超高地段定位锥安装在轨道板较高的一侧。

(7)定位锥锚杆安装好后,必须进行抗拔试验,抗拔力必须达到30 kN以上。

(8)粗铺前,对支承层或底座板表面用高压水枪进行清洗干净。

(9)轨道板粗铺前,测量确定各编号轨道板的位置,并在底座板上用墨线标识(不推荐完全依赖定位锥,以确保粗放精度,提高后续精调速度),并注明轨道板编号。

(10)轨道板铺设前特别要注意识别轨道板编号(包括左右线)“L”为左线板,“R”为右线板,板编号雕刻在大里程方向,铺板编号要与布板图的对应。位置和方向必须准确,避免多次起吊。

(11)轨道板粗铺时,轨道板放落前,应有专人核对轨道板上的编号与底座板(或支承层)上标注的编号是否一致,确保轨道板“对号入座”,其后根据定位锥和墨线确定轨道板平面粗放位置,并完成粗放。

(12)轨道板粗铺精度必须满足±10 mm,否则定位调整器无法对轨道板进行精调。

(13)每块轨道板粗放支点位置为6个,支点材料为350 mm×35 mm×35 mm的硬垫木(材质要坚硬,以防放置轨道板后垫木变形),板块两侧前、中、后各一根,木条应紧靠定位调整器铺放,支点位于轨道板预裂缝下,以免造成轨道板开裂。

(14)轨道板粗铺后再次对板位复合并对铺好的轨道板要进行适当的防护(包括扣件)。

4 结语

结合某高速铁路无砟轨道施工实践,对CRTSⅡ型轨道板的存放技术和要求进行了探讨,重点研究了铺设作业施工工艺、流程,以及轨道板的安装要点和施工注意事项,最后根据工程背景对CRTSⅡ型轨道板施工过程中的质量控制措施进行了详细阐述,为类似工程CRTSⅡ型轨道板施工提供了借鉴和参考。

[1]TZ213-2005,客运专线铁路桥涵工程施工技术指南[S].

[2]铁建设(2007)85号,客运专线无砟轨道铁路工程施工质量验收暂行标准[S].

[3]铁建设(2005)160号,客运专线铁路桥涵工程施工质量验收暂行标准[S].

[4]中铁第四勘察设计院.桥上CRTSⅡ型板式无砟轨道设计图[Z].武汉:中铁第四勘察设计院 ,2010.