和谐号动车组制动防滑控制理论和试验

2011-08-03王新海曹宏发韩晓辉

陈 伟,周 军,王新海,曹宏发,韩晓辉

(中国铁道科学研究院 机车车辆研究所,北京100081)

和谐号动车组的制动以黏着制动为主,而对于黏着制动而言,在制动过程中会不可避免的带来车轮滑行的问题。随着车辆速度的提高,轮轨间的黏着系数降低,车轮滑行几率增大。滑行就是由于车轮被“抱死”而导致转动速度急剧减小的现象,轮轨之间的滑动会延长制动距离并使踏面擦伤。这不仅降低乘车的舒适性,也会给转向架部件带来附加的冲击力,缩短其寿命,甚至危及行车安全。因此,必须防止滑行现象的发生。

缩短制动距离与车轮防滑是一对矛盾,对于列车黏着制动方式来说,欲缩短制动距离,又不发生滑行,必须采取如下措施:

(1)实行减速度控制,充分利用黏着

和谐号动车组可按列车速度分级来控制列车减速度,使之与黏着系数变化曲线趋势相接近,达到不滑行而制动距离又短的目的。同时,也应考虑空电复合制动时电制动力(简称电制力)的发挥,优先使用电制力。

(2)采用高性能的防滑装置

传统的防滑装置是在车轮发生滑行瞬间,防滑装置使制动力全部或部分缓解,隔一段时间再恢复制动力。这种防滑装置的作用导致制动距离延长,黏着损失大。随着计算机技术的发展,新型高性能防滑装置能做到极为快速灵敏的阶段缓解及再制动,能使制动时轮轨保持在最佳蠕滑状态,充分利用黏着,基本不延长制动距离。而且,在防滑的同时还可以进行撒沙,进一步提高了黏着系数的利用值。

主要介绍和分析了和谐号动车组制动防滑理论,主要内容包括:防滑控制中的主动防滑和被动防滑策略,制动防滑控制系统基本理论,制动防滑系统的硬件组成,滑行检测方法,防滑控制方法等。最后,线路防滑试验的结果也验证了和谐号动车组防滑控制方法和制动防滑系统软硬件的有效性和可靠性。

1 制动防滑系统控制方法

制动防滑控制方法从技术实现上可以分为主动防滑控制和被动防滑控制,前者的含义是在设计时通过列车相关参数的调整避免制动过程中滑行现象的发生,后者则是在运行过程中出现滑行后,通过制动力控制达到黏着恢复、控制滑行的目的。

1.1 主动防滑控制

主动防滑技术主要考虑两方面问题,一个是防止制动力过大,另一个是黏着系数随速度和轮轨条件等因素的改变。主要解决的办法包括减速度控制技术,轮轨间增黏技术等

(1)减速度控制

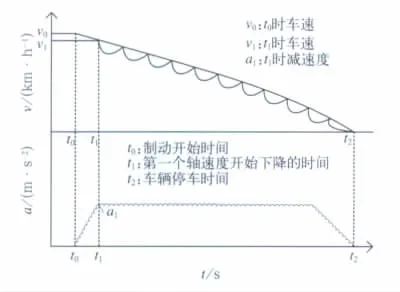

黏着系数受列车运行速度、气候、轮轨表面状态的影响,其中列车速度的影响是可以预知的,并有理论黏着系数给出。采用减速度控制技术时,列车设计制动力是不超过设计黏着限制的,如图1所示。合理的分配制动力,是能够保证正常情况下制动力不超过黏着限制的。

(2)增黏技术

制动控制系统中可以设置清扫模式,踏面清扫是雨雪冰冻天气时改善黏着的有效办法,司机连续实施短时摩擦制动,通过热量使附于踏面的冰融化,同时对踏面进行清理,增加黏着。另外,对于制动系统,目前采用的较多的是撒沙增黏,研究表明,轮轨表面粗糙度可以破坏轮轨之间的水膜或油膜,从而改善黏着。由于动车组的头车是动车且动车的制动力大于拖车制动力,因此仅动车配有撒沙装置。如图2所示,撒沙控制系统根据列车运行方向来控制不同的撒沙装置工作,即当动车组向左运行时,蓝色箭头指示的撒沙装置起作用;当动车组向右运行时,黄色箭头指示的撒沙装置起作用。

图1 减速度—速度曲线

图2 撒沙增黏

1.2 被动防滑控制

对于和谐号高速动车组的制动防滑控制系统而言,主要是解决被动防滑控制技术问题。被动防滑控制方法是利用防滑控制系统来改善列车运行时的轮轨状态。当防滑控制系统检测到滑行后,按照缓解、保压和再制动3种模式进行精确的控制。在滑行中即使制动力降低,因为己经利用到宏观滑动领域内的黏着力极限,所以列车的制动力并没有损失。理想的情况是能在车轮的再黏着点使制动力矩上升,但在实际控制过程中采用根据制动力和黏着力的关系来确定再黏着点的控制方式以及制动力的滞后性,所以在理想点让制动力上升是很困难的。但是为了防止制动距离的延长应尽可能采用减少制动力损失的防滑控制方法。

2 制动防滑控制系统的硬件组成

制动防滑控制系统的功能就是通过各车轴中安装的速度传感器,对速度进行检测,在滑行即将发生的短暂过渡阶段将其检测出,并及时动作,使作用在车轮上的制动力迅速降低至黏着力以下,以防止车轮滑行,恢复轮轨的黏着状态。在黏着恢复以后,还要使制动力及时上升,并使其恢复到设定值。

制动防滑系统的硬件主要由集成在制动控制单元中的防滑控制模块、4个轴速度传感器及连接至每个轴的制动缸管路上的防滑排风阀组成,如图3所示。同时,需要对制动防滑控制系统完成在线测量、标定和系统诊断、状态显示等,并可以对外输出其它系统所需要的各种形式的参考速度信号。

图3 制动防滑系统的硬件组成

2.1 速度传感器

速度传感器的输出是防滑控制中速度计算的基础,其精度非常重要。动车组动车的速度传感器常安装在主电机轴端,拖车则安装在车轴端部。主电机轴端安装有感应齿盘,在主电机轴转动时产生感应电压。因为主电机轴通过小齿轮和大齿轮与车轮相连,所以感应出的脉冲频率与感应齿盘的齿数、大/小齿轮的齿数比、车轮转动速度(列车速度)成比例。因此,根据感应齿盘的齿数、齿轮的齿数和车轮直径,就可计算出车轮的转动线速度。

本系统所采用的速度传感器将车轴速度按一定函数关系转变为频率信号,作为微处理器控制单元的信号输入。这些频率信号与轴速度的函数关系如下:

式中:f为频率(Hz);va为轴速度(km/h);Z为测速齿盘上的齿数;D为轮径(m)。

2.2 防滑电磁阀

防滑电磁阀由起转换阀作用的本体和电磁阀构成,如图4,逻辑上可分为排风阀和保压阀,它安装在制动力传输路径上。当处于制动状态时,中继阀输出的压缩空气经管路和防滑阀传递至制动缸,防滑阀的3种动作状态对应了压缩空气传输的3种路径。

(1)正常制动状态:防滑阀处于失电状态,排风阀和保压阀均不动作,压缩空气直接传至制动缸;

(2)保压状态:排风阀失电不动作;保压阀得电动作,切断压缩空气路径,处于不充不排的状态,制动缸的压力不变。

(3)排风状态:防滑阀处于得电状态,排风阀和保压阀均动作,一方面压缩空气无法从中继阀传给制动缸,另一方面制动缸里的空气通过排风阀排出,故此时制动缸压力降低。

简单的说,当中继阀输出的空气压力上升后,如果从滑行检测器发出的防滑控制指令使电磁阀励磁,防滑电磁阀就会在切断中继阀与制动缸之间通路的同时,构成制动缸与排风阀的通路,使制动缸的压力降低,使制动呈缓解状态。滑行时的制动动作流程如图5所示。

由于需要根据当前的轮轨关系进行精确的黏着控制,因此在防滑控制中也引入PWM概念,通过阶段保压和阶段排风控制,对处于特定防滑控制阶段的制动力进行微调。

图4 防滑电磁阀

2.3 防滑控制器

车轮防滑控制板安装在基于微处理器的制动控制单元中。制动控制单元检测每个轴的速度并根据轮轨之间的可用黏着激活防滑阀进而控制制动缸压力。微处理器控制逻辑包括一个故障诊断和故障显示,以方便维护和操作。当检测到轮对打滑时,电子控制单元通过控制防滑阀的电磁铁,缓解、保持、实施制动。在实施紧急制动时,防滑保护设备仍然可以运行。

图5 滑行控制制动动作流程图

3 动车组制动防滑控制原理

3.1 滑行检测方法

由滑行检测器对速度传感器送来的脉冲频率信号进行计算比较,并根据事先规定的控制逻辑来判断是否发生了滑行。目前,已有的防滑器在判断“滑行”时,采用了许多判据,主要依据的是速度差、减速度、滑移率和减速度微分等,其中速度差和减速度采用的较为普遍。防滑器根据速度差、减速度等的变化,相应地控制制动力变化,以避免车轮滑行。但无论采用哪一种判据,都应把防滑与充分利用黏着作为主要目的。有时虽然两种防滑器采用相同的判据,但效果却不同,这主要是由于判据参数的选取和对制动力的控制过程不同造成的。

本文采用的滑行检测方法主要有减速度检测和速度差检测两种。

(1)减速度检测

减速度检测是根据车轮本身转动速度减少的比例来判断是否滑行。一般来说,减速度检测可以对滑行轴单独进行评价,它可以及时检测到滑行。由于轮对与车辆的质量相差较大,轮对速度变化相对也快一些,所以应优先使用减速度检测。特别是由摩擦制动造成滑行时,由于车轮的圆周速度减小,闸片的摩擦系数增加,导致车轮的减速度进一步加大,此时的滑行可以用减速度检测的方法有效地检测出来。

(2)速度差检测

速度差检测是以同一辆车内4个轴的速度,以及制动指令发出后以一定减速度减速的假想轴 (也称第5轴速度)中的最高速度轴为基准。当车轮的速度比基准轴的速度低于某一值(设定值)时,就判断为滑行。但是,在施加的制动力略大于轮轨间的黏着力时,也有因减速度检测灵敏度不足,发生连续滑行,甚至抱死的情况。特别是在所有轴同时滑行时,用速度差是无法判断的,必须用减速度判断。

因此,我们的防滑系统在滑行检测时,以减速度检测方法为主,并和作为后备的速度差检测方法一起使用。根据减速度检测或速度差检测标准判断发生滑行时,防滑电磁阀励磁,将制动缸压力降低。制动缸空气压力降低后,在轮轨间黏着力的作用下车轮转速上升。当与基准轴的转速差降到设定值以内时,滑行检测器就会判断为已经恢复了黏着,防滑电磁阀使制动缸压力再次上升。

防滑器进行防滑控制一般采用3个过程,即对制动缸压力进行减压、保压和增压。制动缸开始减压、保压、增压时,其速度差值的确定对黏着利用是至关重要的。滑行的压力控制是:检测到滑行后,为迅速降低制动缸压力,将防滑电磁阀励磁,使制动缸内的压力迅速排出。

随着微型计算机技术的发展,防滑器进入了微机控制阶段。微机控制的防滑器可对制动、即将滑行、缓解、再黏着的全过程进行动态检测与控制,信息采用脉冲处理,简单可靠,无零点漂移,故无需调节和补偿。更重要的是微处理器(MPU)的处理速度极快,可大大提高检测精度,即使微小而缓慢的滑行也能及早检测出来并采取措施加以防止。微机控制的防滑器还有一个突出的优点,即它可以利用软件随时提供有关信息,进行自我检查、诊断和监督,必要时可对有关信息随时进行存储、调用和显示;它还能根据不同的运行环境和要求很方便地改变控制判据而不必改动软件。微机滑行检测器的控制框图如图6。

图6 微机滑行检测器控制逻辑图

3.2 制动防滑系统控制准则

(1)基准列车速度计算

当轴减速度小于临界滑行值时,以最高的轴速度作为列车速度;当轴减速度大于临界滑行值时,按临界滑行的减速度基准计算列车速度。

(2)减速度准则防滑控制

某轴的减速度超出预定基准值时,防滑系统判定该轴发生了制动滑行并控制该轴的防滑排风阀的快速或阶段性排风,以减小滑行轴上的空气制动力。当黏着恢复使该轴的减速度恢复到某一预定值时,防滑系统控制该轴的防滑排风阀充风,以恢复该轴上的空气制动力。

(3)速度差准则防滑控制

如果某轴的速度与基准速度间的速度差超过某一预定值,防滑系统判定该轴发生了制动滑行并控制该轴的防滑排风阀的快速或阶段性排风,以减小滑行轴上的空气制动力。当黏着恢复使该轴的速度恢复到某一预定值时,防滑系统控制防滑排风阀对该轴的制动缸实施保压,以保持该轴制动力。当黏着恢复使该轴开始加速或该轴速度与基准速度的差值减小到某一预定值时,防滑系统控制该轴的防滑排风阀充风,以恢复该轴上的空气制动力。

(4)空电混合制动防滑控制

在空电混合制动时,动车上一般有电制动和空气制动,所以动车的防滑主要是电制动防滑和空气制动防滑。当电制动因滑行保护使实际电制动力降低时,TCU通过本地单元向制动系统发送电制动滑行保护动作信号,不会因实际电制动力下降而在动车轴上补充空气,以利于动车轴的黏着恢复,防止因补充空气制动使制动滑行加重。但电制动连续降低长于5s时,则将切除电制动而投入空气制动,以保证制动距离和防止轮对擦伤。

在空电混合制动时拖车轴上没有电制动,所以当拖车轴有空气制动时,仍可以正常的空气制动方式进行防滑控制。

4 试验结果及分析

按照第2节提出的制动防滑控制策略,对和谐号CRH3动车组进行了防滑试验,包括初速300km/h下的8级空电复合制动,初速250km/h下的8级复合制动,初速250km/h下的8级纯空气制动以及初速300 km/h下的纯空气紧急制动4种情况的试验,并对防滑效率进行了分析,验证了提出的防滑控制系统的有效性和可靠性。

4.1 CRH3动车组防滑试验

(1)初速300km/h下的8级空电复合制动

在150km/h以下速度区间出现滑行现象但防滑阀未动作,如图7。

(2)初速250km/h下的8级纯复合制动

在200km/h以下的速度区间出现滑行现象且防滑阀动作,如图8。

图7 初速300km/h下的8级空电复合制动防滑试验结果

图8 初速250km/h下的8级复合气制动防滑试验结果

(3)初速250km/h下的8级纯空气制动

在173~16km/h速度区间出现滑行现象且防滑阀动作,如图9。

图9 初速250km/h下的8级纯空气制动防滑试验结果

(4)初速300km/h下的纯空气紧急制动

在200km/h以下的速度区间滑行现象持续出现且防滑阀有明显的排风动作,如图10。

图10 初速300km/h下的紧急纯空气制动防滑试验结果

4.2 防滑试验数据分析

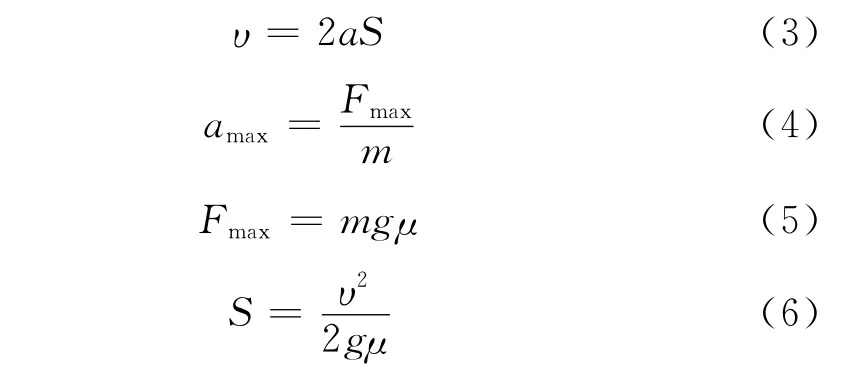

(1)防滑效率的计算方法

车轮滑行控制效率定义:测量的制动距离与理想的制动距离之间的关系,如图11。

图11 测量的制动距离与理想的制动距离之间的关系

Sfictitious:根据第一个车轴速度开始下降时的初速度和初始减速度计算而得;

Smeusured:从第一个车轮速度开始下降直到停车所测的距离;

(2)低速出现滑行的原因分析

以上4次防滑试验中,滑行工况均在低减速区域出现,原因可能有以下几种:

①高减速度区域,减磨液因为空气动力学的影响很难均匀、直接喷洒轨面上;

②制动控制采用了分阶控制的方法,高减速度区域的制动力明显小于低减速度区域,主动的降低了黏着利用。

(3)防滑效率的分析

基于以下两点,对纯空气紧急制动进行防滑效率分析:

①紧急制动时的制动力是恒定的;

②纯空气制动时没有电制动力的参与,更有利于分析制动系统的防滑特性。

将纯空气紧急制动时的相关参数代入公式(2)后,可以得出:η≈105%。但是此数值偏小,一方面可能减磨液的浓度不够,另一方面也说明单车喷洒减磨液的方式对于列车中的其它车辆影响很小。

(4)利用黏着系数的计算

根据下列公式进行黏着利用系数的计算:

将纯空气紧急制动时的相关参数代入公式(2)后,可以得出:

低减速区域非滑行点制动黏着利用系数:μ≈0.11。

滑行最严重点的黏着利用系数:μ≈0.05。

(5)参考速度的评估

在4次防滑试验中,全轴滑行时参考速度大于车辆75%,满足UIC标准要求。

(6)车轮没有抱死现象发生

(7)车轮没有擦伤现象出现

(8)最严重滑行轴的最严重滑行点的评估

通过分析4次防滑试验中的数据,最严重滑行时轴速不低于参考速度+5km/h的20%,并且未超过3s,满足相关技术标准的要求,如图12。

图12 最严重滑行轴的最严重滑行点的评估

5 结论

防滑控制系统是高速列车制动系统的核心技术之一。在列车制动过程中,列车防滑系统既要实现良好的滑行控制,又要充分利用轮轨之间的黏着作用力。本文以和谐号CRH3动车组为研究对象,根据相应的制动防滑系统的方法及原理,设计了该高速动车组的制动防滑系统。针对4种不同的制动方式,进行了试验测试,并分析了其防滑效率,验证了和谐号动车组制动防滑控制策略的有效性和可靠性。

[1]李益民,张 维.动车组制动系统[M].成都:西安交通大学出版社,2008.

[2]李培曙.防滑器的防滑作用与黏着利用[J].铁道车辆,1998,36(3):17-19.

[3]任大庆,陈 宁.德国Knorr公司的 MGS1微机控制防滑器[J].国外铁道车辆,2004,41(3):26-29.

[4]左建勇,任利慧,吴萌岭.铁道车辆制动系统防滑控制仿真与试验研究[J].同济大学学报(自然科学版),2010,38(6):912-916.

[5]Zuo Jiangyong,Wu Mengling.Research on anti-sliding control of railway brake system based on adhesion-creep theory.Proceedings of the 2010IEEE International Conference on Mechatronics and Automation,August 4-7,2010,Xi'an,China,1 690-1 694.