核电厂工艺系统管道振动测量与评价方法

2011-08-03钱立波

柳 鹏,钱立波

(核电秦山联营有限公司,浙江 海盐 314300)

管道在高振动水平的恶劣工况下长时间运行,其焊缝等危险截面会存在较大的安全隐患,管道振动还会对其上安装的阀门、小支管等部件产生影响。在核电厂中,工艺系统管道的完整性显得尤为重要。如何有效开展管道振动的测量和评价工作,成为摆在技术人员面前的一个现实工程问题。

与旋转机械相比,管道振动的测量和评价方法截然不同,除在测点选取、数据处理等方面的迥异外,由于每一条管道在结构、介质、工况等诸多方面都不尽相同,所以管道振动没有整齐划一的评价标准,其评价数值是因管道而异的。

由于国内没有现行的管道振动相关标准,通过研究部分核电厂及科研院所在管道振动测量与评价方面的经验和案例,本文重点参考《核电站管道系统试运行及启动过程中的振动测试要求标准》(ASME OM-S/G—2000 PART3),选取秦山第二核电厂某工艺系统部分管段作为研究对象,进行管道振动测量与评价方法的初步分析与探索。

1 研究对象

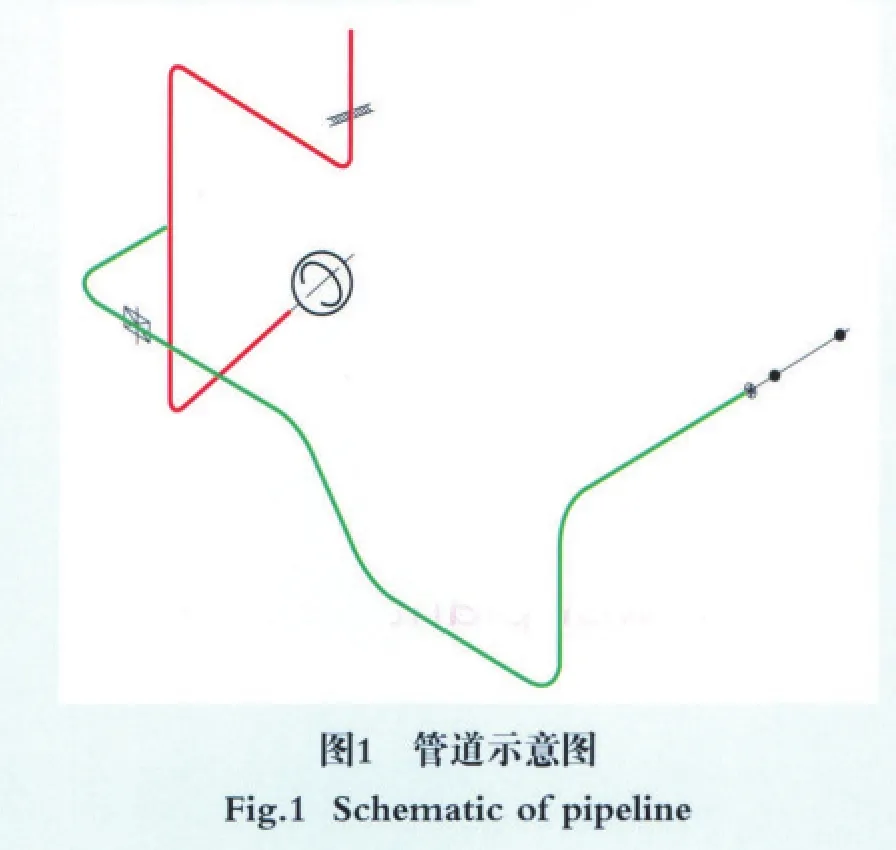

选取的研究对象为秦山第二核电厂某工艺系统部分管段,见图1中绿色部分,该管段在系统中所处位置及其外观轮廓如图1所示。

2 管道振动标准

2.1 计算公式

根据ASME OM-S/G—2000 PART3的规定,用于简化的振动速度评价标准,可接受的振动峰值速度(单位:in/s或mm/s)表达式为:

式中:3.64×10-3——常数因子;

C1——补偿特征管段上集中质量影响的修正系数;

C3——考虑管道内介质和保温层的修正系数;

C4——端部固定条件及管段形状修正系数;

α——许用应力减弱系数。

当各参数取最保守值,即各参数的取值使最终计算出的振动标准趋于最小值时,对于碳钢管道,值为12.7 mm/s,对于不锈钢管道,值为21 mm/s。

2.2 标准计算

根据AMSE OM-S/G—2000 PART3规定,管道振动标准计算,首先要根据管道设计,将管道划分成若干个特征段,分段考虑各段管道的结构形式(直管、弯管、Z形、U形)、管径、集中质量和分布、各段的第一阶固有频率等,对各修正系数C1、C3、C4、C5和C2K2精确取值,算出各段允许的振动峰值速度值。

首先,对图1中绿色管段进行特征分段并选取测点,见图2。在图2中,以不同色彩标记管道分段情况,以A、B、C、D字母结合红点标记测点位置。其中,选取测点的原则是“选取振动最大点”,即管道的最薄弱点。以简支梁特征的管段为例,其测点位置为管道中部。对于每一个测点,将进行水平方向(X向)与垂直方向(Y向)两个方向的振动测量。

以图2中深绿色管段(A测点所在段)水平方向(X向)为例,进行振动标准计算。

参数取值:该管道材料为不锈钢,外径89 mm,壁厚3 mm,密度7930 kg/m3,管重6.45 kg/m;该管段上有一个节流孔板,视为集中质量,集中质量3.5 kg,该段管重19.7 kg,二者比值0.18,根据图3,C1取值0.85;C2K2保守取值为4;该段管道内介质为常温水,无保温层,每米管长内水重5.41 kg,计算得C3值为1.28;该管段为两端固定的非直管,弯头为等腰三角形,故C4取值0.74;经激振法测量,该管段的一阶固有频率为17 Hz,测量主频为99 Hz,二者比值0.17,小于1.0,故C5取值1.0;该管段为不锈钢材料,按照ASME规定,该材料管道落在ASME BPV Section Ⅲ中图1-9.2.1(见图4)或图1-9.2.2(见图5)定义范围之内,设应力循环次数为1011(最大值),按照图5中B曲线取值,则SN的值为16.5 ksi,计算得Sel的值为13.2 ksi;许用应力减弱系数α取值1.0。

将上述参数值代入式(1)进行计算得:

同样的方法,可以计算出各点的振动标准值。各参数取值及计算结果详见表1。

3 管道振动测量

3.1 振动测量仪器与方法

进行管道振动测量所采用的仪器仪表及分析软件有:

(1)ENTEK-IRD(美国)公司生产的DP 1500振动数据采集仪;

(2)ENTEK振动数据分析处理软件;

(3)型号为970i的加速度振动传感器。

表1 管道振动标准计算的参数取值及计算结果Table 1 Parameter values for standard calculation and calculated results of pipeline vibration

经分析相关技术参数,该数据采集与分析系统满足本文中管道振动测量及分析的技术要求。

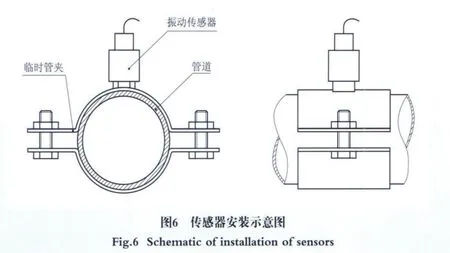

由于该管道为不锈钢材料,故无法采用“以磁座吸附”的形式安装传感器。为了保证测量数据的准确性和可靠性,振动测量人员采用了“在测点部位安装铁磁性临时夹具,再以磁座吸附的形式安装传感器”的方式进行振动数据采集,该方案如图6所示。

3.2 数据处理

按照ASME OM-S/G—2000 PART3的规定,管道振动评价采用的是振动峰值速度限值,因此,需要通过对测量数据的处理,得到管道振动的峰值速度。

对于稳态振动,振动峰值速度就是指在一个完整周期内的振动速度幅值最大值。以图7为例,在这个包含了一个完整周期的振动时域图中,振动速度的正向最大值为80mm/s,负向最大值为-74 mm/s,因此,振动峰值速度取值为80mm/s。

3.3 测量结果

按照前文所述的测量方法及数据处理方法,最终得到该段管道上4个测点各两个方向的振动峰值速度值,见表2。

4 管道振动评价方法

表2 管道振动测量值Table 2 Measured values of pipeline vibration

对于管道振动的评价,主要采用ASME OM-S/G—2000 PART3的筛选方法。同时,参阅相关文献资料,借鉴国内部分核电厂在管道振动测量、评估及治理方面的实际经验,做出一个调整。调整内容为:对于振动峰值速度大于允许速度2倍值的稳态振动管道,建议不进行应力测量和评估,而直接采取减振措施。

最终,得到不锈钢管道和碳钢管道振动的评价方法分别如表3、表4所示。

5 评价结果与分析

按照上一节所述的评价方法,对于本文中所选取管道上各点的振动状况,评价结果详见表5。

评价结果说明,该段管道的振动尚未超出合格范围,但是需要进行跟踪。

鉴于该工艺系统在核电厂运行中的重要性,工作人员将建立一个周期性的振动监测计划,关注并分析其振动变化趋势,为该系统的安全稳定运行提供技术支持。

6 结束语

管道振动的测量与评价不仅仅需要准确的测量方法和科学合理的评价标准,还需要结合电厂实际运行状况,考虑经济、安全等多方面的因素,综合判断,才能达到合理监测、科学评价的目的,以便进一步做好管道振动治理工作。

表3 不锈钢管道振动的评价方法Table 3 Evaluation methods for stainless steel pipeline vibration

表4 碳钢管道振动的评价方法Table 4 Evaluation methods for carbon steel pipeline vibration

表5 管道振动评价结果Table 5 Evaluation results of pipeline vibration

[1]ASME OM-S/G—2000 PART3,核电站管道系统试运行及启动过程中的振动测试要求[S].(ASME OM-S/G—2000 PART3, Requirements for vibration tests during trail operation and startup of nuclear power plant pipe system [S].)

[2]ASME BPV Section Ⅲ,锅炉及压力容器规范第三卷[S].(ASME BPV Section Ⅲ, Boiler and Pressure Vessel Criteria.Vol.3 [S].)