“六轴五车体”100%低地板轻轨车辆技术方案

2011-08-02王忠杰尹力明

王忠杰, 尹力明

(1.上海市隧道工程轨道交通设计研究院,上海200235;2.上海轨道交通设备发展有限公司,上海200233)

轻轨交通作为解决大城市的支线交通和中小城市的干线交通问题的途径之一已被广泛接受[1],并得到系统性的研究[2]。轻轨车辆具有容量较大、易过小曲线、噪声低、乘坐舒适、无环境污染、节能、经济等特点。社会需求的多样性和轻轨车辆的复杂性使各国研究了种类繁多的轻轨列车,目前我国非常有必要在借鉴国内外研究经验的基础上进一步研究适合我国国情的轻轨车辆[3-4]。低地板轻轨车辆以其方便旅客乘降,编组多样,运行灵活,投资少,建设速度快,与现有公交站台、路面资源共享等特点非常适应大城市的支线交通、干线的末端收集系统和中小城市的干线交通的需求,有着广阔的市场前景。

1 低地板轻轨车辆技术发展概况

低地板轻轨车辆是指车体的地板面距离轨面高度在350~400 mm的轨道交通车辆。一般低地板轻轨车辆的列车模块为2~7节,总长度约为19~43 m,具有中等运能,其在城市轨道交通中填补了公共汽车与地铁运量间的空白。据不完全统计,世界上30多个国家的140多个城市已拥有超过5 000多辆低地板轻轨车辆。在我国城镇化和城市远郊化的社会背景下,低地板轻轨车辆必将获得广泛运用,具有很大的市场前景[5]。

按低地板面占整个车辆贯通道地板面的比例区分,低地板轻轨车辆的发展经历了分段式低地板(低地板面比例约为15%~20%)、中间贯通式低地板(低地板面比例约为70%)、全低地板(低地板面比例为100%)3个阶段[6]。而100%低地板车辆由于车厢内流动通道无台阶或斜坡,最方便旅客流动、乘降;因此,它是国内外低地板轻轨车辆发展的必然趋势,也是运营商追求的目标,在欧洲已得到广泛应用。

世界上第一辆100%低地板轻轨车辆是由AEG MAN和Kiepe公司联合生产,于1990年2月在德国的不来梅市投入使用。此后,欧洲的法国、意大利等国,北美的美国、加拿大,亚洲的日本,也都相继出现了100%低地板轻轨列车。从20世纪90年代开始,总共有十几个厂家生产出二十几种型号的100%低地板轻轨车辆。随着技术的发展,优胜劣汰,目前国际上的100%低地板轻轨车辆的生产技术基本由西门子、阿尔斯通、庞巴迪和Ansaldo Breda等公司所垄断,并且各公司形成了各自的品牌,如Combino(西门子公司),Citadis(阿尔斯通公司),Flexity Outlook(庞巴迪公司),Sirio(Ansaldo Breda公司)等。

低地板轻轨车辆在我国还处在初期发展阶段:大连市轻轨公司在原有轨电车线路上改造、研制了70%的低地板轻轨车辆;长春市快轨交通已运用了低地板轻轨车辆,基本还都属于第二代低地板轻轨车辆。

70%低地板轻轨列车与100%低地板轻轨列车相区别的关键的技术主要是在动力转向架及其驱动上。70%低地板轻轨列车端部采用传统的刚性轮对转向架,并作为动力转向架,而列车的中部通常使用不带动力的小轮径刚性轮对转向架或独立车轮转向架;而100%低地板轻轨列车转向架一般通过如下方式实现100%低地板:

(1)全部采用小直径传统轮对;

(2)动力转向架采用小直径传统轮对,拖车转向架采用独立轮对;

(3)拖车转向架采用小直径传统轮对,动力转向架采用独立轮对;

(4)全部采用独立轮对。

由于传统轮对的动力转向架技术及其驱动相对成熟可靠,而独立轮对的动力转向架及其驱动相对复杂,对系统可靠性要求很高,关键技术尤其是独立轮对的牵引传动控制系统研制难度大、造价高;因此,本文的100%低地板轻轨列车采用了动力转向架使用小直径传统轮对,拖车转向架使用独立轮对的成熟的技术方案。

2 100%低地板轻轨车辆总体技术方案

2.1 轻轨车辆的技术特点

目前,国内外轻轨车辆具有以下技术特点:

(1)站间距离短,启停频繁,对牵引和制动性能要求很高;启动加速度达到1 m/s2;制动减速度达到1.2 m/s2;紧急制动减速度达到2 m/s2。

(2)最小曲线半径可达25 m,要求走行部曲线通过性能好。

(3)运营线路的坡度大,可达30‰~60‰,要求车辆能顺利通过小半径竖曲线。

(4)对噪声指标控制严格,要求有减噪措施,比地铁噪声至少降低3~5 dB;通过小曲线时,可降低8~10 dB。

(5)轴重一般为10~12 t,车辆断面较地铁小,长度也较短,车体连接多采用铰接形式。

(6)轴距较小,为1.8~1.9 m,采用较小的轴距有利于通过小半径平曲线。

(7)走行部结构布置紧凑,尤其对于动车转向架而言,由于轴距较小,车体地板低,要在有限的空间布置电机、联轴节、齿轮箱及制动设备,结构必须简洁紧凑。

2.2 100%低地板轻轨车辆技术方案

2.2.1 车辆概况

借鉴国内外成熟的低地板车辆编组总体技术方案,并结合目前国内各城市轻轨交通的要求(如客流量等)、机车车辆行业制造水平、轨道装备供应商配套能力等,本文所提出100%低地板轻轨车辆的总体技术方案如图1所示,整列车为“六轴五车体模块”的编组形式。

图1 100%低地板车辆三维模型

2.2.2 车辆总体技术参数

低地板比率为100%;

地板面高度为350 mm(司机室480 mm);

过道宽度为800 mm/1 300 mm;

车辆高度为3 600 mm;

车辆宽度为2 650 mm;

车辆长度为28 200 mm;

轨距为1 435 mm;

通过最小平曲线半径为20 m;

最小竖曲线半径为1 000 m;

最大坡度为35‰;

座位定员为44人,额定为197人,超员为248人;

空车质量44 t,额定质量55.8 t,超员列车重量为58.9 t;

网供电压为DC 750 V;

最高运行速度为80 km/h;

启动加速度为1.0 m/s2(0~30 km/h);

制动减速度,常用为1.2 m/s2,紧急时为2.2 m/s2;

制动方式为电制动+轴盘式空气制动+磁轨制动;

转向架轴式为Bo-2-Bo;

轴重为11 t;

轮对组成:动车为传统轮对,拖车为独立轮对;

轮径为660 mm(新轮);电机功率为4×120 k W。

2.2.3 车辆总体技术方案

(1)编组形式

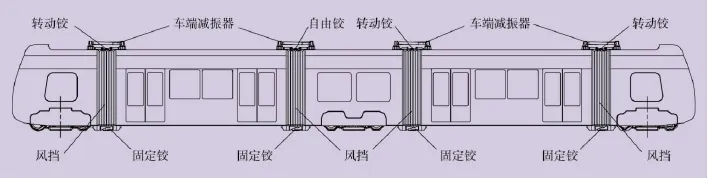

图2为“六轴五车体模块”的编组形式,具体方案如下:整列车分别由两端的司机室车体、中间的短车体及2个较长的浮动车体等五车体组成,在司机室和短车体下方都各布置一个转向架,车体间采用车铰联接。

图2 列车编组形式

(2)地板面高度方案

100%低地板轻轨车辆中间拖车转向架采用独立轮对,转向架上方车厢内贯通道地板高度为350 mm。两端动车转向架仍采用传统轮对,放到独立的司机室下面。司机室的地板面可以高一些(通过一个台阶进入司机室),但不会影响乘客区的地板面高度,从而实现350 mm高度的乘客区100%低地板。

(3)转向架总体结构概况

100%低地板轻轨车辆转向架分为动车转向架和拖车转向架两大类。动车转向架主要部件组成包括:① 内置式构架装置;② 橡胶弹簧减震的轮对轴箱定位装置,采用传统小直径并优化了踏面形状的弹性车轮;③ 带附加气室的空气弹簧中央悬挂装置;④ 结构简单的双牵引拉杆装置;⑤ 一轴一盘的轴盘制动装置和2套磁轨制动装置;⑥ 外侧悬挂纵向布置的电机齿轮箱传动装置[7]。

拖车转向架与动车转向架比较,没有电动机齿轮箱传动装置,构架的侧粱为U形,采用独立轮轴桥结构,一轮一盘的制动装置,其余结构与动车转向架基本相同。

动车转向架和拖车转向架的总体结构实体模型如图3、4所示。

图3 动车转向架实体模型

(4)车体断面方案

图4 拖车转向架实体模型

100%低地板轻轨车辆动车转向架车轴处、中心处剖视断面,拖车转向架车轴处、中心处剖视断面及浮动车体的剖视断面如图5所示。车辆宽度2 650 mm,动、拖转向架的车轮内侧距均为1 360 mm,中间过道宽度除浮动车体外都是800 mm,浮动车体考虑座椅为纵向布置,中间过道宽度为1 300 mm。

图5 车辆断面图

(5)车端联结方案

100%低地板轻轨车辆的车体间,除采用橡胶风挡和缓和纵向冲击的车端减振器外,还采用了普通轨道车辆不常用的车铰结构[8],具体铰接布置方案如图6所示,它能使列车顺利通过平面曲线和竖曲线,且列车各功能件间不发生相互干涉。

图6 车端联结

(6)门窗座椅布置方案

“六轴五模块”车辆在浮动车体上设置4对双开塞拉门。车窗在每种车体上都布置,并尽量采用通透的超大车窗;全车座椅定员44个,司机室不设置乘客座椅,短车体由于下面有转向架宜布置成双排靠背座椅,中间过道也可站人,较长的浮动车体则布置纵向长椅,以便让出更多的过道空间,增加载客量,如图7所示。车辆额定载客量为197人,超员载客量为248人,完全满足城市轻轨载客量要求。

图7 门窗座椅布置

(7)制动方案

低地板车辆大都运行在城市的普通街道上,有时甚至与行人、机动车辆共享道路资源,需要较大的制动减速度。100%低地板轻轨车辆确定了电制动+机械制动+磁轨制动的制动系统方案。常用制动时,先用电制动将车速降至5 km/h,再用空气杠杆制动直至停车。紧急制动时,电制动器、机械制动器及磁轨制动器同时动作,制动减速度达到2.2 m/s2要求。上述制动装置的联合作用过程具体情况如图8所示[9]。

图8 制动系统的工作特性

(8)车辆其他系统

100%低地板轻轨车辆其他系统参照国内现有轨道交通车辆采用的系统,如功率输入电压的额定值为DC750 V;受电方式为架空柔性接触网及使用受电弓受电;交流牵引系统采用IGBT-VVVF的交流调速方案;牵引与制动采用32位以上微机处理器控制;额定输出功率为2×(120 k W×2);主电机设短路、过压、过流、过热与欠压保护装置;风源系统采用空气压缩机组;车厢内的环境控制采用空调器、电热取暖器等。

接触网受电弓布置于中间的短车体上端,空调机组、空气压缩机组布置于浮动车体上端尽量靠近司机室车体处,逆变器、蓄电池布置于两端司机室车体上端,以平衡动、拖车间的轴重。

2.3 100%低地板轻轨车辆动力学性能分析

2.3.1 100%低地板轻轨车辆动力学仿真模型

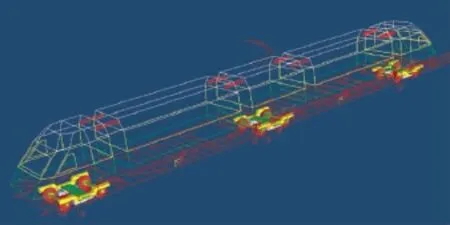

利用SIMPACK软件建立的100%低地板轻轨车辆系统仿真模型如图9所示。

2.3.2 100%低地板轻轨车辆悬挂参数优化

图9 100%低地板轻轨车系统动力学仿真模型

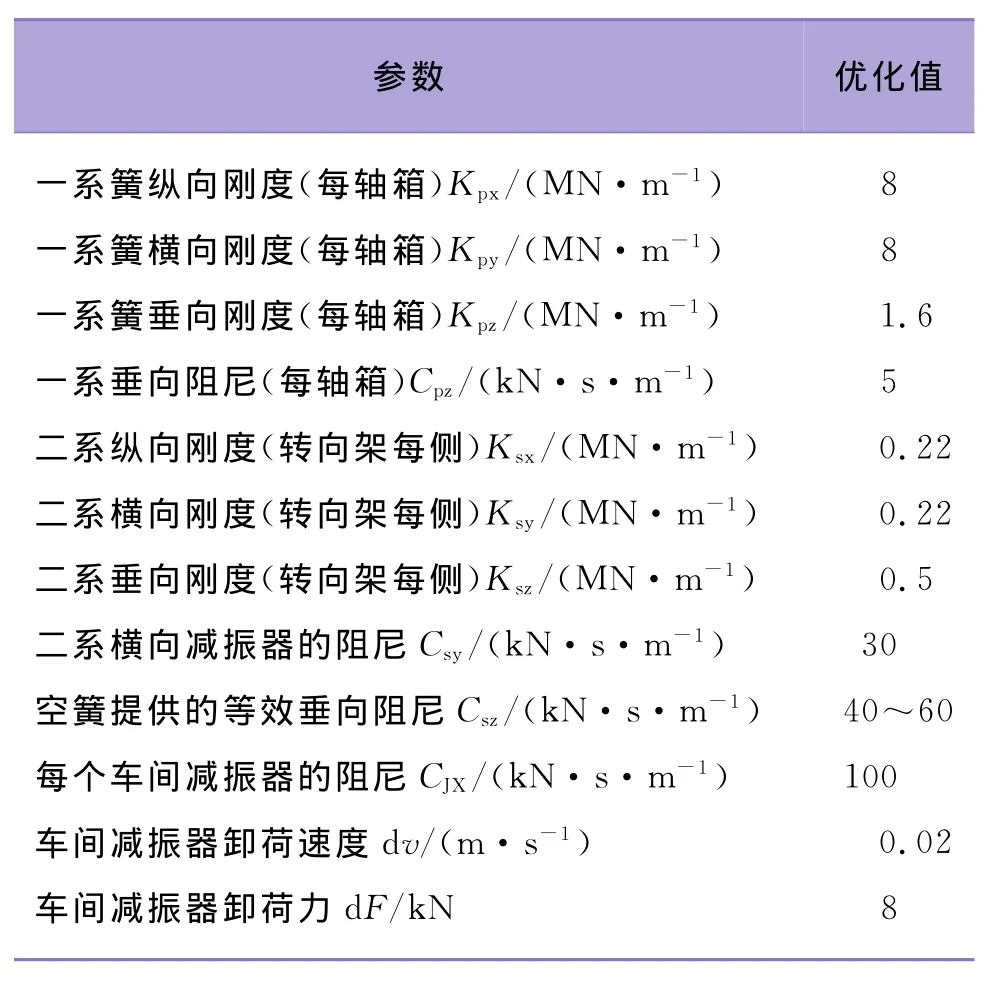

用SIMPACK软件通过对轻轨车辆的运行稳定性、平稳性和动态曲线通过性能的计算比较,优化选择了转向架一、二系悬挂及车体间减振器的参数,如表1所示。

表1 一、二系悬挂等参数及车体间减振器参数

2.3.3 100%低地板轻轨车辆动力学性能分析

(1)运动稳定性分析

空车状态下的临界速度为195 km/h,超载状态下的临界速度为202 km/h,完全能够满足80 km/h速度安全运行的需要,并有足够的裕量。

(2)运行平稳性分析

空车和超载状态下的横向平稳性指标与垂向平稳性指标在80 km/h的速度范围内都没有超过2.5,达到了GB5599-85规定的优等标准。

(3)运行安全性分析

空车和超载状态下,各以v=5 km/h通过20 m平曲线半径、v=10 km/h通过50 m平曲线半径、v=20 km/h通过100 m平曲线半径、v=40 km/h通过250 m平曲线半径、v=60 km/h通过300 m平曲线半径和v=80 km/h通过600 m平曲线半径的线路,各项安全性指标均未超过GB5599-85规定的标准。

3 结 语

100%低地板轻轨车辆采用“六轴五车体模块”列车编组形式,在两端司机室布置带传统轮对的动力转向架,在中间短车体下方布置带独立车轮的非动力转向架,车体间采用车铰连接,该技术方案是较成熟的。在国内现有机车车辆行业制造水平的基础上,整车各部位结构及功能均能实现,动力学性能也均满足了相应的标准要求。该技术方案已于2011年4月完成了全部技术方案设计,并于2011年6月通过了轨道交通领域专家的评审,主要结论如下:①技术方案结合了实际工程需要,具有较好的工程应用价值;② 技术方案的特色是使用现有的成熟技术实现了客室的100%低地板,为国内首创,车辆总体设计方案新颖、可行、合理、详细;③ 技术方案的动力学性能均满足相应标准要求,证实了方案设计的正确性。

但100%低地板轻轨车辆的试制,特别是今后的工程化有待进一步深入研究,包括:① 需具体针对某一城市具体线路的100%低地板车辆项目,有针对性地进行完整的设计和试验论证工作;②需对车体、构架、轴箱等关键零部件进行有限元强度分析对轻轨车辆进行牵引制动仿真计算并需进行一系列的强度疲劳试验和多种性能的型式试验等;③ 关键零部件如制动装置、牵引装置、弹性车轮等需深入地与科研院所、专业配套商一起研制。

[1] 张丽平,李 芾.国外城市轻轨车辆及应用概况[J].国外铁道车辆,2001,38(3):1-6.

[2] 罗世辉.轻轨车辆技术特点分析[J].城市轨道交通研究,1999(1):41-44.

[3] 王 薪.适合中国国情的轻轨车辆选型研究[D].大连:大连铁道学院,2001.

[4] 鲍维千.我国轻轨车选型的有关问题[J].机车电传动,2001(2):34-36.

[5] 赵大斌,任利惠.70%低地板轻轨车辆的型式比较[J].城市轨道交通研究,2004,10(4):29-33.

[6] 黄运华,李 芾,张丽平.独立轮对在轻轨车辆上的应用[J].交通运输工程学报,2001,1(2):21-25.

[7] 罗湘萍.动力转向架驱动装置选型研究[J].机车电传动,2002(3):35-39.

[8] 王玉丰,沈 钢.三车体复铰部分低地板轻轨车的研究[J].铁道车辆,2000,38(B12):106-109.

[9] 应之丁,张萼辉.低地板轻轨车辆制动技术分析[J].城市轨道交通研究,2006(6):64-67.