一种新型吸收-压缩复合制冷循环模拟

2011-07-30唐鹏武陈光明唐黎明刘利华

唐鹏武 陈光明 唐黎明 刘利华

术语

h:比焓,kJ/kg

m:质量流量,kg/s

x:溶液质量分数,%

Q:热流率,W

W:功率,W

COP:制冷系数

η:相对增加率,%

下标

ev:蒸发器

C:压缩机

con1:冷凝器1

a:吸收器

SP:溶液泵

S:溶液换热器

R:回热器

con2:冷凝器2

g:发生器

i:状态点

CA:传统吸收式循环

CC:传统压缩式循环

Com:新型复合循环

1 引言

随着社会的发展,人们生活水平的提高,空调的使用越来越广泛。由于电驱动的传统蒸气压缩式空调引起了一系列环境问题且耗电量大[1],采用热能驱动并且对环境友好的吸收式空调成为了人们关注的焦点[2]。但是,传统的吸收式空调效率低,对驱动热源的要求高,在一定程度上,限制了它的应用范围。因此,综合了电驱动压缩式空调和热驱动吸收式空调两者优点的蒸气吸收-压缩复合制冷循环越来越受到各国学者的重视[3-5]。

吸收-压缩复合循环的提出可追溯到20世纪初,直到20世纪70年代,对它的研究才开始进入热潮。带溶液回路的蒸气压缩循环是复合循环的原始形式,由于在换热器中存在温度滑移现象,该循环减小了压缩机的工作压比,较传统的蒸气压缩式循环展示了更好的性能[6-7]。陈光明等提出一种复合循环方案,该循环将压缩机放置在发生器和冷凝器之间的一条支路上,压缩机实际上起热变换器的作用。循环效率得到提高,同时降低了系统的部分运行成本[8]。Fukuta M等提出把压缩机置于蒸发器和吸收器之间,这样通过调整吸收压力能够使循环在较宽的废热源温区工作,并且该复合循环能够达到比传统压缩式循环更好的性能[9]。这些复合循环共同的特点是:循环性能都比传统压缩式循环好,具有较强的负荷调节能力。其主要缺点在于:为了同时适应吸收和压缩两种循环,复合循环采用了相同的制冷剂,这样可能造成某一方循环的性能下降。因此,Kairouani L提出了一种将吸收子系统和和压缩子系统通过蒸发-冷凝器外耦合的复合循环[10]。该循环吸收子系统产生的冷量用于冷凝压缩子系统冷凝器中的制冷剂蒸气,降低了压缩子系统的冷凝压力,提高了循环的性能,但该循环对吸收子系统加热量有严格要求且两子系统不能独立工作。

为了解决上述问题,陈光明等人提出了一种新型吸收-压缩复合制冷循环[11],本文对该循环的性能进行了数值模拟,并与传统蒸气压缩式制冷循环作了性能比较。

2 循环介绍

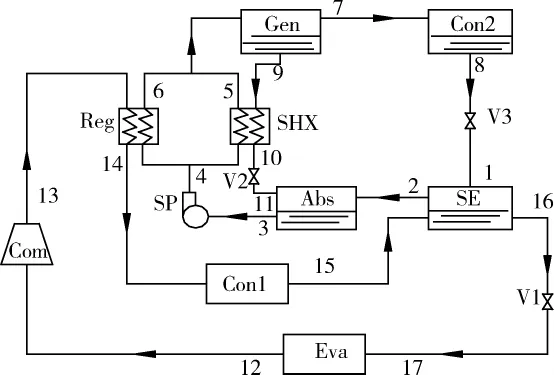

图1是新型吸收-压缩复合制冷循环的流程图。该复合循环包括一个传统蒸气压缩子系统循环和一个由低品位热源驱动的蒸气吸收子系统循环,压缩子系统循环采用R22作为制冷剂,吸收子系统循环采用溴化锂/水作为工质对。

图1 新型吸收-压缩复合制冷循环流程图

在过冷蒸发器中,制冷剂1吸取热量变成饱和制冷剂蒸气2,进入吸收器被浓溶液11吸收,变成稀溶液3。稀溶液经过溶液泵后,压力升高,成为高压稀溶液4,然后分成两支分别进入溶液换热器和回热器进行换热。经过换热后的两条支路的稀溶液再混合成一股稀溶液,进入发生器。在发生器中,稀溶液被低品位热源加热,产生制冷剂蒸气7和浓溶液9。制冷剂蒸气直接进入吸收子系统冷凝器被冷凝,而浓溶液首先进入溶液换热器与稀溶液换热,再经过节流阀节流降压后进入吸收器。被冷凝后的制冷剂8经过节流阀节流降压后回到过冷蒸发器,完成一个吸收子系统循环。

与此同时,压缩子系统的循环流程如下。首先,进入蒸发器中的制冷剂17吸收热量变成饱和制冷剂蒸气12。接着,饱和制冷剂蒸气进入压缩机被压缩,压力升高成为高压制冷剂蒸气13。再经过回热器与稀溶液换热后,进入压缩子系统冷凝器。制冷剂蒸气14被冷凝后变成饱和制冷剂液体15,然后进入过冷蒸发器被过冷。最后,过冷制冷剂液体16经过节流阀节流降压后回到蒸发器,完成一个压缩子系统循环。这就是整个复合循环的简要工作过程。

从上面的复合循环工作过程,可以看出吸收子系统循环产生的冷量用于过冷压缩子系统循环,从而使得吸收子系统循环产生的较高温度的冷量等量的转变成了压缩子系统循环输出的较低温度的冷量。与传统压缩式循环相比,在相同单位制冷剂流量耗功下,新型复合循环的制冷量比压缩循环的大得多,因此复合循环的性能系数要大得多。此外,复合循环通过回热器回收了大部分压缩机排气的过热量,进一步提高了循环的性能。

3 数学模型

为了评估新型吸收-压缩复合制冷循环的性能,进行数值模拟计算。模型的主要假设条件:

(1)不计管路漏热及阻力损失;

(2)压缩机的等熵效率为0.8;

(3)所有节流过程前后焓值相等;

(4)吸收子系统循环的冷凝温度为40℃,吸收器出口稀溶液的温度为40℃;

(5)蒸发器出口12、过冷蒸发器出口2以及发生器出口7的制冷剂为饱和制冷剂蒸气,冷凝器出口的制冷剂为饱和制冷剂液体;

(6)吸收子系统循环吸收器和发生器出口的溶液为饱和溶液;

(7)忽略溶液泵的耗功;

(8)溶液换热器的冷端换热温差为10℃;

(9)过冷蒸发器的冷端换热温差为10℃;

(10)回热器的冷端换热温差为10℃;

(11)回热器和溶液换热器出口稀溶液的温度相等。

新型复合循环包括一些基本组成部件,每个基本部件都可以被看作是一个控制容积的微元。而每个微元模型都包括一系列质量守恒和能量守恒方程,以下是各个基本部件的守恒方程。

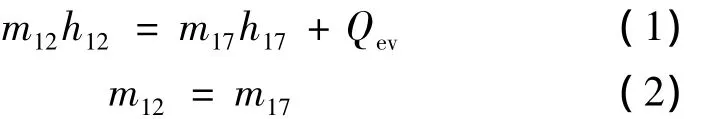

蒸发器:

压缩机:

冷凝器1:

节流阀1:

过冷蒸发器:

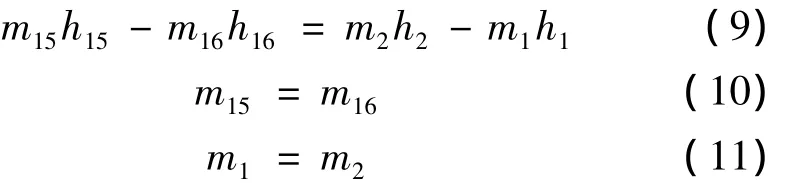

吸收器:

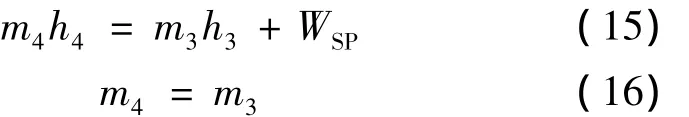

溶液泵:

溶液换热器:

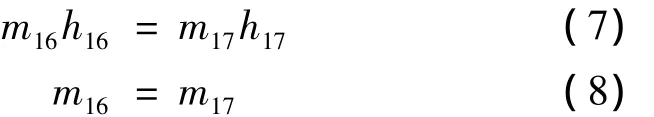

回热器:

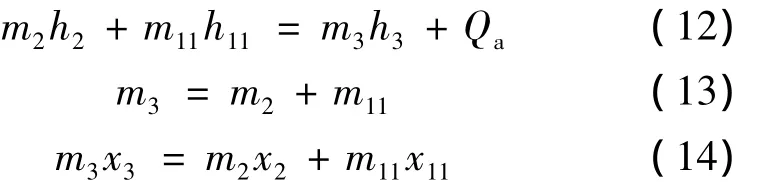

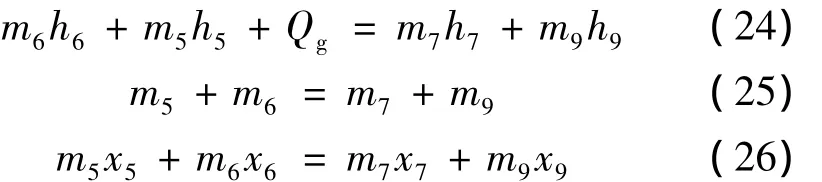

发生器:

节流阀2:

冷凝器2:

节流阀3:

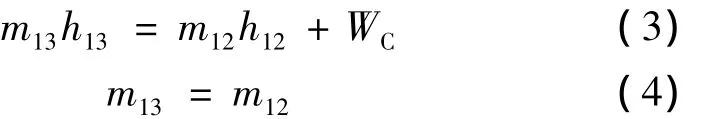

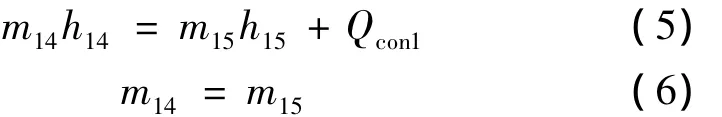

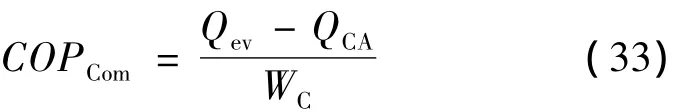

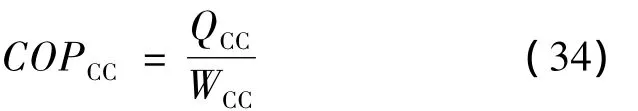

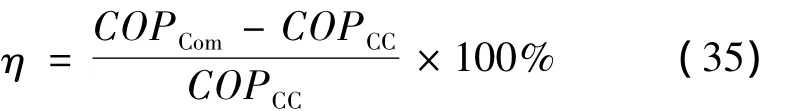

采用制冷系数COP来评价循环的性能,复合循环的COPCom定义为复合循环的制冷量减去传统吸收式制冷循环的制冷量(传统吸收式制冷循环的发生温度、冷凝温度、吸收温度和复合循环中吸收子系统循环的相同,而蒸发温度和复合循环的蒸发温度相同),再除以压缩机的耗功,即:

传统压缩式制冷循环的COPCC定义为制冷量除以压缩机的耗功:

采用相对增加率来比较新型复合循环与传统蒸气压缩式制冷循环的性能差异,即:

水和R22的物性参数采用REFPROP8.0计算求得,而溴化锂水溶液的物性参数根据文献[12]给出的公式计算得到。

4 结果与讨论

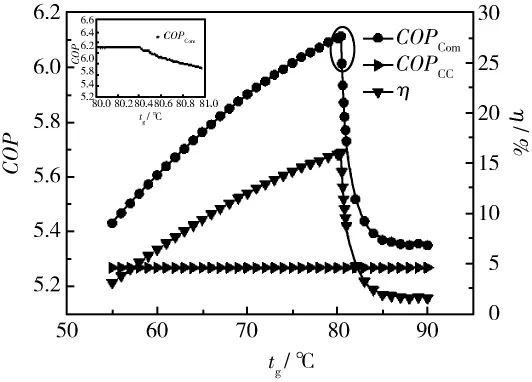

图2表示在吸收子系统发生器输入热量为3 kW,压缩子系统冷凝温度40℃,蒸发温度5℃,循环制冷量为16 kW条件下,发生温度tg对循环性能的影响。从图2中可以看出,在55—80℃范围内,随着发生温度的升高,复合循环性能逐渐提高。这是因为当发生温度低于80℃,蒸发温度为5℃时,传统吸收式循环不能正常工作,但是在新型复合循环中吸收子系统循环的蒸发温度升高,经过复合循环的耦合作用吸收子系统循环制得的较高温度的冷量可以等量转变成输出的较低温度的冷量。随着发生温度升高,吸收子系统循环的COPCA稳步增大,提供给压缩子系统循环的过冷量增大,压缩机的耗功减少,使得复合循环的COPCom也逐渐增大。当发生温度继续升高到80.4℃附近时,传统吸收式制冷循环在蒸发温度为5℃时可以正常工作了,因此复合循环的COPCom开始逐渐减小。所以,随着发生温度的升高,复合循环的COPCom先增大后减小,最终趋于稳定。而传统压缩式循环的COPCC与发生温度无关,是一个常值。所以,相对增加率η随发生温度的变化趋势与复合循环COPCom随发生温度的变化趋势相似,当发生温度升高到80.4℃附近时,相对增加率η达到最大,最大值约为 16.1%。

图2 发生温度对循环性能的影响Fig.2 Effect of generation temperature on performance of cycle

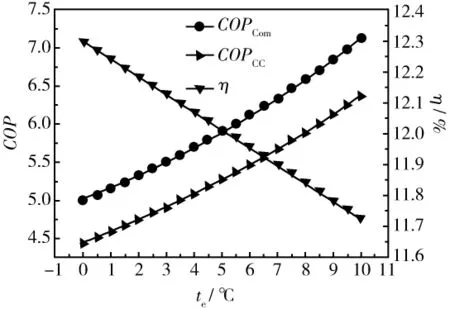

图3 表示在吸收子系统发生器输入热量为3 kW,发生温度70℃,压缩子系统冷凝温度40℃,循环制冷量为16 kW条件下,蒸发温度te对循环性能的影响。从图3中可以看出,随着蒸发温度的升高,新型复合循环的COPCom和传统压缩式循环的COPCC都逐渐增大,但是新型复合循环的COPCom明显高于传统压缩式循环的COPCC。这是因为当发生温度为70℃,蒸发温度5℃时,传统吸收式循环不能正常工作,但是在新型复合循环中吸收子系统循环的蒸发温度升高,经过复合循环的耦合作用吸收子系统循环制得的较高温度的冷量可以等量转变成输出的较低温度的冷量,因此新型复合循环的COPCom较之传统压缩式循环的COPCC有所提高。随着蒸发温度的升高,吸收子系统循环的过冷蒸发温度和压缩子系统循环的制冷剂流量基本保持不变,使得过冷量变化不大。同时压缩机的压比减小,使得压缩机的耗功减少,所以相对增加率η也逐渐减小。

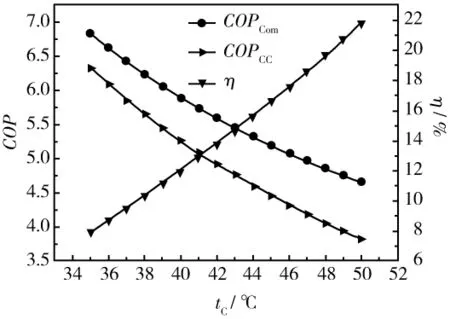

图4表示在吸收子系统发生器输入热量为3 kW,发生温度70℃,压缩子系统蒸发温度5℃,循环制冷量为16 kW条件下,冷凝温度tc对循环性能的影响。由图4可知,随着冷凝温度的升高,新型复合循环的COPCom和传统压缩式循环的COPCC都逐渐减小,但新型复合循环的COPCom明显高于传统压缩式循环的COPCC,这也是新型复合循环能够利用传统吸收式循环不能够利用的低品位热源的结果。随着冷凝温度的升高,吸收子系统循环的过冷蒸发温度和压缩子系统循环的制冷剂流量变化不大,使得过冷量增大。同时压缩机的压比增大,使得其耗功增加,所以相对增加率η也逐渐增大。

图3 蒸发温度对循环性能的影响Fig.3 Effect of evaporation temperature on performance of cycle

图4 冷凝温度对循环性能的影响Fig.4 Effect of condensation temperature on performance of cycle

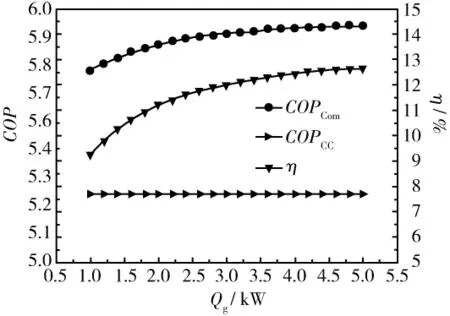

图5 表示在循环制冷量为16 kW,压缩子系统蒸发温度5℃,冷凝温度40℃,吸收子系统发生温度70℃条件下,发生器中加热量Qg对循环性能的影响。从图5中可以看出,加热量变大,新型复合循环的COPCom逐渐增大。在复合循环中,随着加热量的增大,吸收子系统循环的过冷蒸发温度降低,压缩子系统循环的制冷剂流量缓慢减小,从而使得过冷量增大,压缩机的耗功减少,因此复合循环的COPCom增大。而传统压缩式循环的COPCC与加热量无关,所以相对增加率η也逐渐增大。

图5 加热量对循环性能的影响Fig.5 Effect of heat flux on performance of cycle

图6 表示在吸收子系统发生器输入热量为3 kW,发生温度为70℃,压缩子系统蒸发温度5℃,冷凝温度40℃条件下,制冷量Qev对循环性能的影响。由图6可知,制冷量变大,新型复合循环的COPCom有所减小,但仍高于传统压缩式循环。制冷量变大,吸收子系统循环的过冷蒸发温度缓慢升高,压缩子系统循环的制冷剂流量变大,从而使得过冷量增大,压缩机的耗功增大,因此复合循环的COPCom减小。而传统压缩式循环的COPCC与制冷量无关,所以相对增加率η也逐渐减小。

图6 制冷量对循环性能的影响Fig.6 Effect of refrigeration capacity on performance of cycle

5 结论

对一种新型吸收-压缩复合制冷循环进行了数值模拟,并与传统的蒸气压缩式循环作了对比,主要结论:

(1)新型复合循环利用吸收子系统循环产生的冷量来过冷压缩子系统循环的制冷剂,使得低品位热源制得的较高温度的冷量能够等量地转变成输出的较低温度的冷量。因此与传统压缩式循环相比,在相同单位制冷剂流量耗功下,新型复合循环的制冷量比压缩式循环的大得多,性能系数要大得多。在大部分假定工况下,新型复合循环的COPCom比传统蒸气压缩式循环的COPCC高10%以上。此外,新型复合循环通过回热器回收了大部分压缩机排气的过热量,进一步提高了循环的性能。

(2)与传统蒸气压缩式循环不同,新型复合循的性能不仅受到蒸发温度和冷凝温度的影响,还与系统的发生温度、加热量、制冷量密切相关。例如,随着发生温度的升高,新型复合循环的COPCom先增大后减小。当发生温度接近80.4℃时,COPCom达到最大值,约为6.12,相对增加率η为16.1%。

(3)与传统蒸气压缩式循环相比,新型复合循环效率高。如果能够合理的利用,对于节约电能,缓解当前城市电力紧张有着十分重要的作用。同时,新型复合循环中吸收子系统循环的过冷蒸发温度较高,降低了系统对驱动热源温度的要求,为太阳能等低品位能源的高效利用提供了可能。

1 Calm J M.Emissions and environmental impacts from air-conditioning and refrigeration systems[J].International Journal of Refrigeration,2002,25:293-305.

2 Srikhirin P,Aphornratana S,Chungpaibulpatana S.A review of absorption refrigeration technologies[J].Renewable and Sustainable Energy Reviews,2001,5:343-372.

3 Ayala R,Heard C L,Holland F A.Ammonia/lithium nitrate absorption/compression refrigeration cycle.part 1.simulation[J].Applied Thermal Engineering,1997,17(3):223-233.

4 Hulten M,Berntsson T.The compression/absorption cycle-influence of some major parameters on COP and a comparison with the compression cycle[J].International Journal of Refrigeration-Revue Internationale Du Froid,1999,22(2):91-106.

5 Brunin O,Feidt M,Hivet B.Comparison of the working domains of some compression heat pumps and a compression-absorption heat pump[J].International Journal of Refrigeration-Revue Internationale Du Froid,1997,20(5):308-318.

6 Stokar M,Trepp C.Compression heat pump with solution circuit.part 1:design and experimental results[J].International Journal of Refrigeration,1987,10:87-96.

7 Stokar M.Compression heat pump with solution circuit.part 2:sensitivity analysis of construction and control parameters[J].International Journal of Refrigeration,1987,10:134-142.

8 Chen G M,Hihara E.A new absorption refrigeration cycle using solar energy[J].Solar Energy,1999,66(6):479-482.

9 Fukuta M,Yanagisawa T,Iwata H,et al.Performance of compression/absorption hybrid refrigeration cycle with propane/mineral oil combination[J].International Journal of Refrigeration,2002,25(7):907-915.

10 Kairouani L,Nehdi E.Cooling performance and energy saving of a compression-absorption refrigeration system assisted by geothermal energy[J].Applied Thermal Engineering,2006,26(2-3):288-294.

11 陈光明,唐黎明,刘利华,等.低品位能驱动与机械功驱动复合热泵或制冷系统:中国,200910098013.6[P].2007-06-01.

12 Patek J,Klomfar J.A computationally effective formulation of the thermodynamic properties of LiBr-H2O solutions from 273 to 500K over full composition range[J].International Journal of Refrigeration,2006,29:566-578.