单一缺陷航天轴承的摩擦力矩判据

2011-07-30李俊娟杨伯原李建华苏冰周健

李俊娟,杨伯原,李建华,苏冰,周健

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴研科技股份有限公司,河南 洛阳 471039)

用于检测飞机、导弹、船舶和卫星等飞行姿态、位置和角速度的陀螺仪框架灵敏轴承是微型轴承中对摩擦性能要求最高的轴承,摩擦力矩的大小和稳定性往往影响着精密仪器、仪表的指示精度和稳定性[1],因此,摩擦力矩是衡量灵敏轴承的重要指标。灵敏轴承使用过程中不允许出现摩擦力矩大点和阻滞及波动性超标的情况,而轴承套圈沟道的圆度、表面粗糙度和形状误差超差是产生摩擦力矩大点和波动性的重要因素。现对轴承外圈沟道形状误差、内圈沟道形状误差、内圈沟道圆度和内圈沟道表面粗糙度超差时的动态摩擦力矩进行分析,以期得到辨别该轴承缺陷的初步判据。

1 试验轴承

试验轴承型号为619/5/P5,采用黄铜冲压浮动浪形保持架,其主参数为:外径13 mm,内径5 mm,宽度4 mm,钢球数8粒,钢球直径2 mm。

被测轴承分别存在外圈沟道形状误差超差、内圈沟道形状误差超差、内圈沟道圆度超差和内圈沟道表面粗糙度超差4种缺陷。

2 试验

测试设备为改进的LSD-I型动态摩擦力矩测试仪,其主要由稳压电源、电控箱、电动机、试验装置、力传感器、信号采集器及计算机等组成。被测轴承固定在驱动机构主轴上,当主轴恒速转动时,驱动被测轴承外圈旋转,转速1 r/min,内圈不转,采样时间为2 min,采样点数为12 000。试验轴承的轴向载荷为1 N。测试环境温度为20~30 ℃,相对湿度保持在55%以上,并严格控制尘埃。

测试前先进行轴承退磁,并按有关规定清洗、烘干后,加一滴特4仪表润滑油,再缓慢旋转使润滑油均布,然后在无振动的地基上进行测试。对于动态摩擦力矩不正常的轴承应重复进行退磁、清洗、加润滑油等,若测试仍不合格或不正常,重复前面各项工作,取最好的一次。测量时,每种缺陷轴承取10套,并且每套正、反转各测2次。

3 试验结果分析

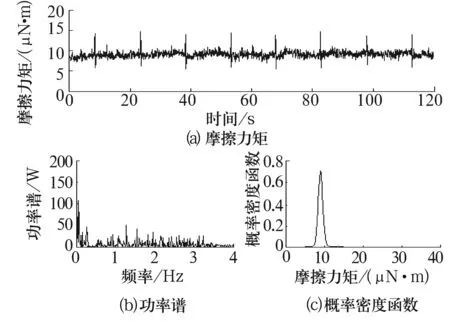

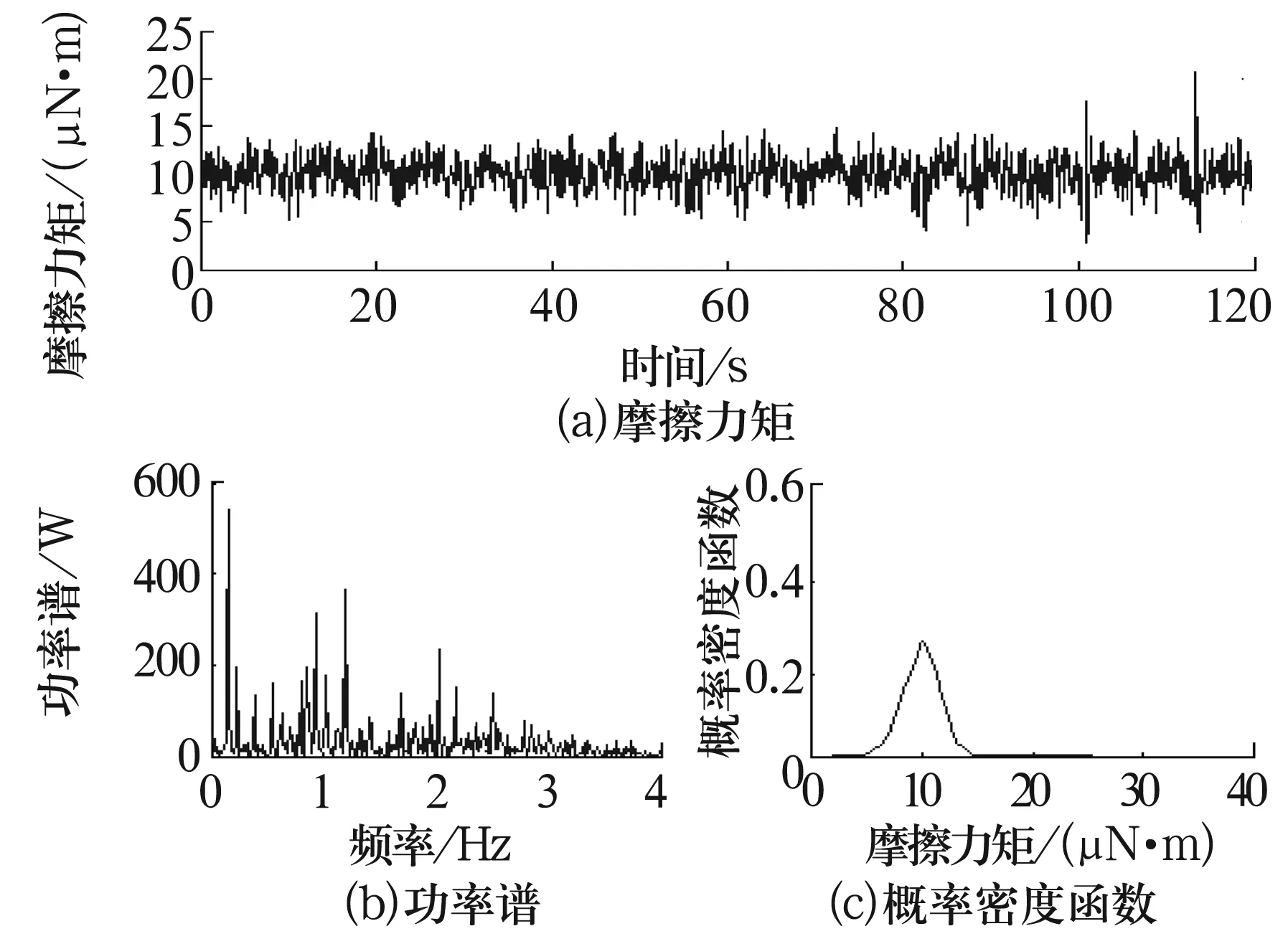

图1 外圈沟道形状误差超差时典型轴承的摩擦力矩、功率谱和概率密度函数图

图2 外圈沟道形状误差超差时典型轴承小波分析后的第4~6层细节信号图

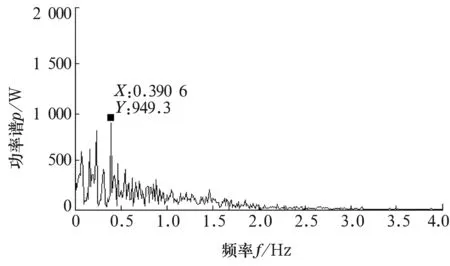

图3 外圈沟道形状误差超差时典型轴承的第5层细节信号的包络谱

图4 内圈沟道形状误差超差时典型轴承的摩擦力矩、功率谱和概率密度函数图

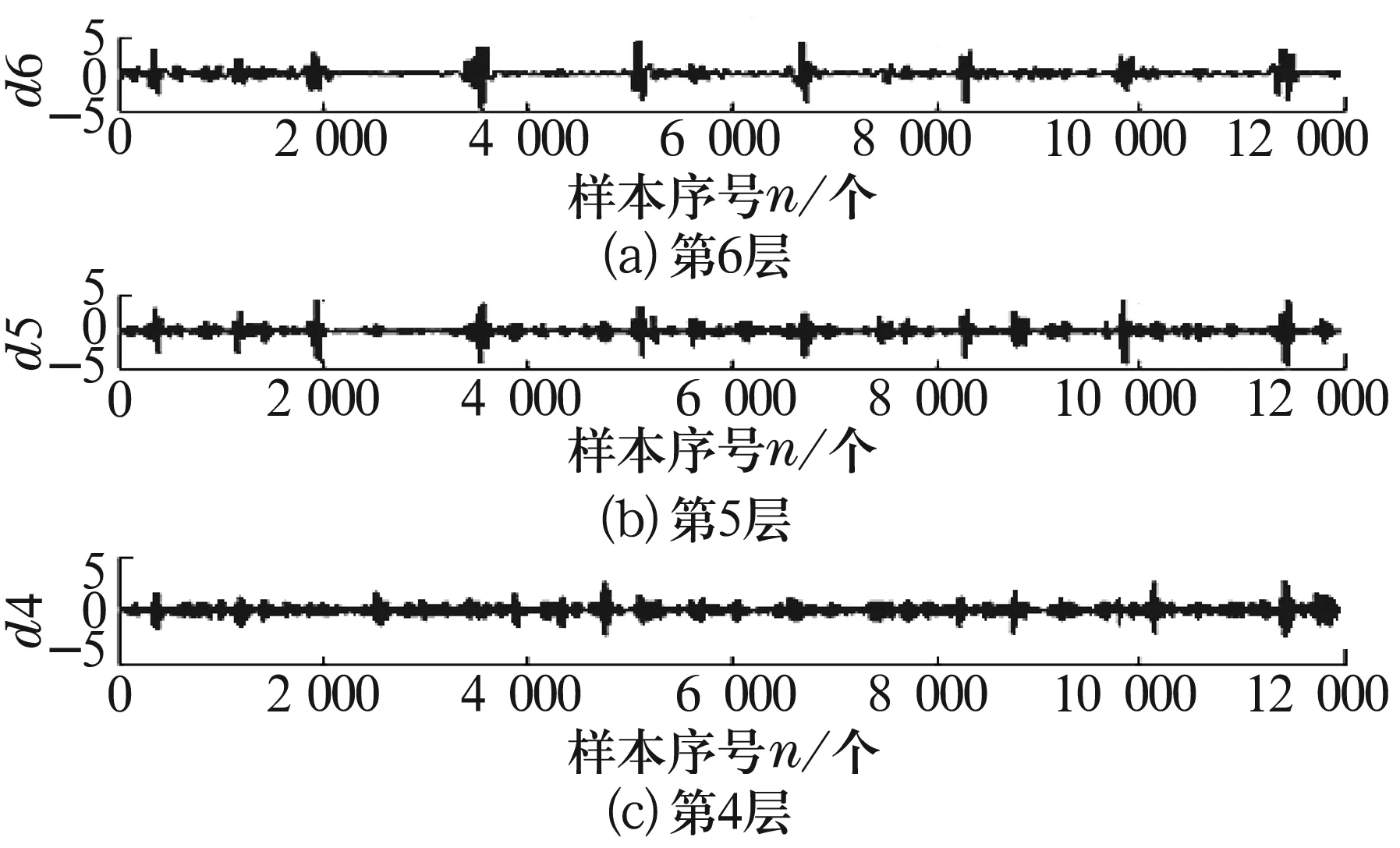

图5 内圈沟道形状误差超差时典型轴承的第4~6层细节信号图

图6 内圈沟道形状误差超差时典型轴承的第5层细节信号的包络谱

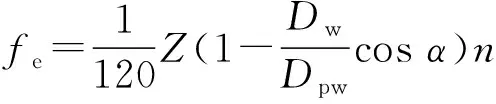

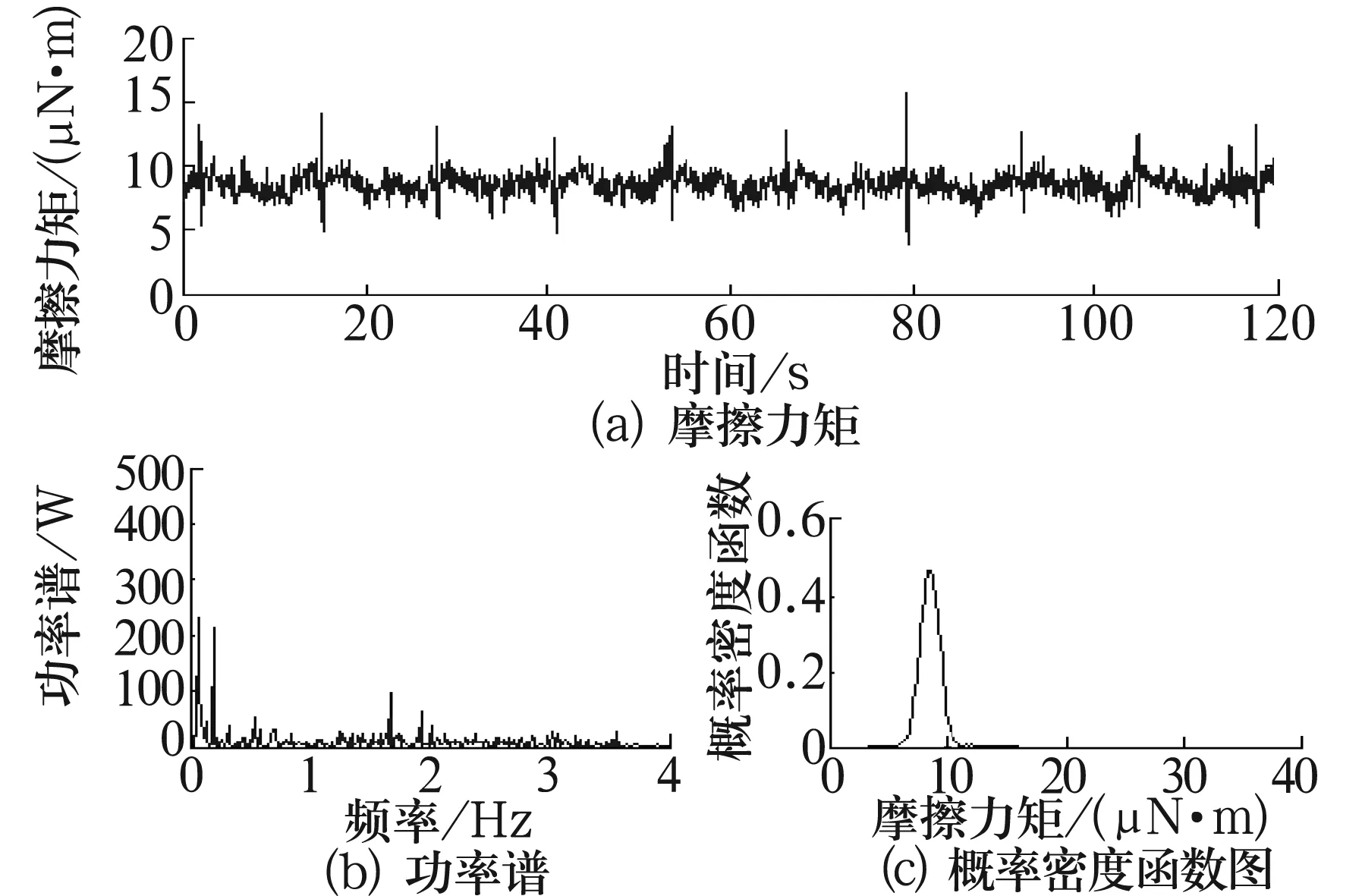

图7为内圈沟道圆度超差时典型轴承的摩擦力矩、功率谱和概率密度函数图。由图7可知,内圈沟道圆度超差的轴承的摩擦力矩大点较多,方差为2.167(μN·m)2,且90%样本的方差都大于1(μN·m)2;功率谱峰值较大,约为400 W,不在靠近0的位置,概率密度函数峰值较小,图形不太尖锐。统计得, 75%样本的功率谱峰值都在400 W以上, 75%样本的概率密度函数峰值都小于0.4,且图形不太尖锐。同样用db10进行6层小波分解,图8中d4,d5和d6冲击明显,计算得d4,d5和d6与原始信号的相关系数分别为0.291 8,0.494 1和0.537 8,可见d6与原始信号的相似程度较大。对d6进行包络谱分析(图9),计算得内圈接触频率值0.081 48 Hz在图中包络谱最大值附近。并计算d6峭度值为11.879,与原始信号的峭度值10.465接近;而d5包络谱和峭度值都不如d6接近。

图7 内圈沟道圆度超差时典型轴承的摩擦力矩、功率谱和概率密度函数图

图8 内圈沟道圆度超差时典型轴承小波分析后的第4~6层细节信号图

图9 内圈沟道圆度超差时典型轴承的第6层细节信号的包络谱

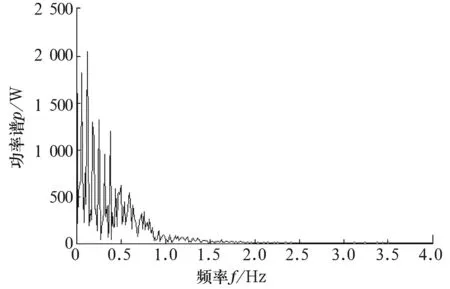

图10为内圈沟道表面粗糙度超差时典型轴承的摩擦力矩、功率谱和概率密度函数图。由图10可知,内圈沟道表面粗糙度超差的轴承的摩擦力矩的周期性不明显,大点较多,除尖峰外,其波动范围为5~15 μN·m,是4种缺陷中波动范围最大的,方差较大,为3.08 (μN·m)2。统计知,60%样本的方差都大于2( μN·m)2,且大部分都在5(μN·m)2以上。计算得峭度值Q为7.27;统计中62.5%样本的Q值大于4。功率谱峰值较大,约为600 W,样本统计其峰值为100~2 000 W,功率谱大点较多且不在靠近0的位置。概率密度函数峰值较小,仅有0.25,样本统计其峰值为0.1~0.45,图形较平坦。统计看92.5%样本的重心频率和全部样本的频率方差都大于1。

图10 内圈沟道表面粗糙度超差时典型轴承的摩擦力矩、功率谱和概率密度函数图

4 结束语

综上所述,这4种缺陷相对于正常轴承,其摩擦力矩波动都较明显,功率谱峰值也较大,概率密度函数都没有正常轴承尖锐,峰值也没有正常轴承的大,重心频率和频率方差都大于1。其各自的不同点在于:

(1)外圈沟道形状误差超差明显的特征是峭度值Q大于4,功率谱峰值在200 W左右,概率密度函数图形较尖锐,峰值在0.5左右;

(2)内、外圈沟道形状误差超差时,包络谱峰值所对应的频率分别与内、外圈计算的接触频率有对应的关系;

(3)内圈沟道圆度超差明显的特征是其功率谱峰值在400 W以上,概率密度函数峰值小于0.4,图形不太尖锐,方差都大于1,与其他3种缺陷的不同还表现在包络谱峰值所对应的频率上;

(4)内圈沟道表面粗糙度超差明显的特征是除尖峰外摩擦力矩波动范围在4种缺陷中最大,样本方差大,峭度值Q大于4。

以上这些缺陷的不同点可以作为该航天轴承单一缺陷的初步判据。