UG在工艺装备模块化研发中的应用

2011-07-30王积全杨海成孙丽丽

王积全 杨海成 孙丽丽

(沈阳黎明航空发动机集团公司,辽宁 沈阳 110043)

1大量的设计人员在不断重复那些结构相似的设计工作,大家都在忙着找“参考图”,以缓解工作量多、图纸量大、任务量繁重的压力。

2“萝卜快了不洗泥”,设计人员只追求数量,忽视了质量,造成了很多工装的返修,延误了生产节点,增加了制造成本。

3工艺装备的严重滞后。设计和制造常年累月加班加点,却总是无法满足零件车间的要求。

几年以前我们开始了工艺装备典型结构模块化的探索。探索的目的就是将传统的、典型的、经常使用的、被加工零件数量大的工艺装备,通过专家们的集体科学分析,吸收最先进的设计理念,重新归纳整理,设计出更为科学合理、有一定适用范围的标准结构。这种标准结构应该具备的功能是:a.对于相似或相近的零件仅仅需要调整几个参数就能自动生成全新的工装设计图。b.对已制成的工装进行简单的调整、更换或补充就能加工不同的零件。UG具备了这些设计功能。

自我公司引进UG软件以来,得到了越来越广泛的应用。通过对UG软件的不断学习和掌握,让我们越来越感受到UG的强大功能。该软件直接采用了统一数据库、三维建模同二维工程图相关联等技术,为工艺装备参数化、模块化设计提供了一个理想的平台。它提供的草图功能、曲线曲面建模、基于特征的实体建模、虚拟装配建模、机构运动仿真、分析等技术手段,为产品设计提供了极大的方便。它的参数化性能、关联性模式和部件族式的管理模式使工艺装备模块化设计有了广阔的前景,是进行工装模块化设计的必备之软件。

模块化设计过程:

3.1 收集资料与信息:由专家和相关的技术人员将以往设计的工艺装备按照结构和用途进行前瞻性的分门别类。

3.2 对结构相似的工装,由工装首席专家组织相关人员反复研讨,初步确定相似工装的典型结构和可能参数化的方向。

3.3 在UG的平台上,利用强大的建模功能对典型结构进行三维设计。

3.4 根据要求对三维模型进行整体化的参数化设计和家族部件式的管理。

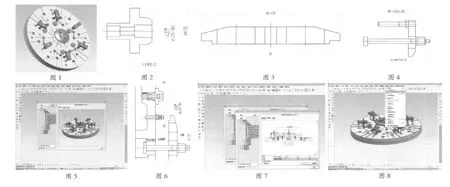

下面就用盘类零件车加工通用底座的模块化设计来说明UG软件在工装模块化设计中的应用。

4典型结构

摒弃了传统的定位环定位方式,采用了6个可换定位销。定位销有三套位置可供选择,定位销的定位直径可采用参数化设计。改变定位直径和调整定位销的位置,可使被加工零件的定位直径范围在350~500之间连续变化。压板的位置与定位销的位置同步改变。压圈的直径和高度、调整螺栓的位置和高度也是参数化设计,随被加工零件的不同而改变。

5创建三维模型

5.1 按照典型结构的要求利用UG建造三维模型。

5.2 创建装配图时可以采用自底向上装配,也可以采用自顶向下装配。在装配过程中两种方法可以互换使用。

5.3 为方便参数化设计建议使用草图建模模式。(完全约束)

5.4 与工艺规程关联的尺寸为参数化的尺寸--主尺寸,与主尺寸关联的尺寸为相关尺寸。

5.5 建立草图过程中,为了方便参数化设计建议直接作出主尺寸,建模中要考虑需要参数化的尺寸。

6参数化设计

在参数化设计中首先要确定主尺寸的数量。确定的原则是:用最少的主尺寸保证整个工装完整的参数化运行,保证工艺的要求。要达到这样的效果,必须与工艺人员反复磋商讨论,力争最优、最佳。

6.1 可换定位销的参数化设计

为适应零件定位尺寸变化,及在加工不同尺寸零件时定位销的受力情况,将定位销的台肩高、定位直径用可调参数H、d,如图2;

图中d和H1为主尺寸,d+20为相关尺寸。

6.2 压圈的参数化设计

综合考虑零件止口的大小变化因素,利用一个可变的压圈直径参数D1控制零件形状,以保证压圈对零件的压紧限位,如图3;D1为主尺寸。

6.3 压板的参数化设计

为适应零件高度变化和可调整高度变化,利用H1、H3控制压板位置,压板上的长槽孔使压板在径向能够调整,起到了径向补偿的作用。如图4;H1和H3主尺寸。

7家族式部件管理

家族式部件管理可以使多种结构同时存在,通过抑制通过对UG软件的二次开发,利用VC++,对开发的模块化工装进行分类管理,通过输入参数,实现自动化设计;如图5。

8装配图主尺寸链接设计

全部零件的主尺寸参数化设计都是在单个零件图上完成的。这样的参数在装配图上无法应用。所以需要在装配图上进行主尺寸参数化链接。

打开UG软件,在建模的状态下,打开菜单中工具栏的表达式,输入需要车加工的轮盘的H1、H2、D1、d的新值,确定后,UG软件自动建造新的模型,同时也自动生成了二维图型。打印出图,即可完成新的工装的设计;如图7至9。

本夹具的研发成功,是在工艺装备技术研究所领导、首席技术专家和相关技术人员共同努力的结果。到现场考察,请专业人士提出整改意见,前前后后经历了多次的反复和修改,现已确定为盘类零件车加工的典型结构进行推广。它的主要特点是:

8.1 出图快。不用考虑夹具的结构,工艺人员只要输入相应的四个数据,就能直接得到三维的立体模型和二维图纸,缓解了工装设计的压力,降低了工装设计人员的设计数量。以前要几天才能设计出来的图纸,现在只需要很短的时间就能设计出来。为推进工艺工装一体化提供了理想的平台。

8.2 制造周期短。对于一个新的不夹具来说,只需要制造几个压板组件和压圈组件。大大的缩短了工装夹具的制造周期,即降低了成本,又提高了工装快速反应的能力。较好地解决了工装制造的瓶颈难题。

8.3 质量大幅提升。结构是典型的,制造是简单的,只要输入的四个数据是正确的,产品的质量就完全有了保证。这大大地提高了工装设计和制造的质量。

现在我们正在加大力度,进一步完善和推广工艺装配模块化设计的方法和思路,通过模块化的设计,提高工艺装备的设计平台,简化工艺装备的制造难度,让复杂的工艺装备的设计简单化,通用化,为构筑二十一世纪先进的工艺装备设计与制造平台而努力。

[1]机械工业出版社1982年3月第一版《机械工程手册》第九卷《机械制造工艺》分册

[2]杨黎明主编国防工业出版社1996年5月第一版《机床夹具设计手册》

[3]国防工业出版社1978年3月第一版《航空工艺装备设计手册》《夹具设计》分册

[4]成大先主编化学工业出版社1994年4月第三版《机械设计手册》第一卷、第二卷

[5]上海科学技术出版社1981年月日12月第二版《金属机械加工工艺人员手册》

[6]清华大学出版社2009年4月第一版《UG NX6中文版》